Im Kern ist Vakuumschmelzstahl eine Kategorie hochreiner, hochleistungsfähiger Legierungen, die durch das Schmelzen der Rohmaterialien in einer Vakuumkammer hergestellt werden. Diese kontrollierte Umgebung verhindert, dass das geschmolzene Metall mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagiert, und zieht gleichzeitig gelöste Verunreinigungen wie Wasserstoff heraus. Das Ergebnis ist ein fundamental „sauberer“ Stahl mit überlegener Festigkeit, Zähigkeit und Ermüdungsbeständigkeit im Vergleich zu konventionell hergestellten Legierungen.

Der Zweck des Vakuumschmelzens besteht nicht nur darin, den Stahl zu erhitzen, sondern ihn aktiv zu reinigen. Durch die Beseitigung der umgebenden Atmosphäre wird die Hauptursache vieler mikroskopischer Defekte beseitigt, wodurch ein Material mit außergewöhnlichen und konsistenten Eigenschaften entsteht, die von den kritischsten Anwendungen gefordert werden.

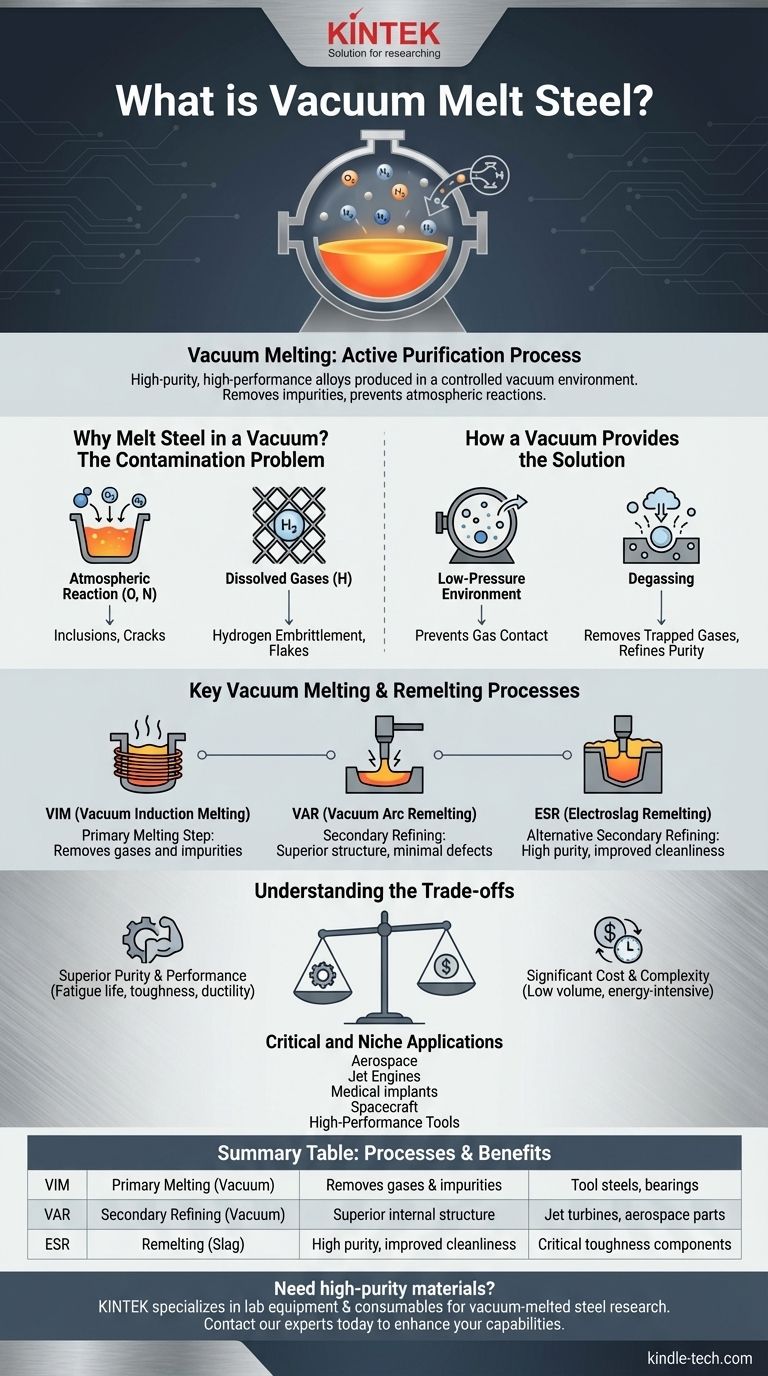

Warum Stahl im Vakuum schmelzen? Das Problem der Kontamination

Die herkömmliche Stahlherstellung beinhaltet das Schmelzen von Metall in offener Atmosphäre oder unter einer schützenden Schlacke. Obwohl dies für die meisten Anwendungen wirksam ist, führt diese Exposition zu Verunreinigungen, die das ultimative Leistungspotenzial des Stahls begrenzen.

Die Auswirkung der Atmosphäre

Wenn Stahl geschmolzen ist, ist er hochreaktiv. Sauerstoff und Stickstoff aus der Luft lösen sich leicht in das flüssige Metall auf und bilden mikroskopische, nichtmetallische Einschlüsse wie Oxide und Nitride. Diese Einschlüsse wirken als innere Spannungspunkte und schaffen Ausgangspunkte für Risse und Brüche, was die Zähigkeit und Lebensdauer des Materials reduziert.

Das Problem der gelösten Gase

Gase, insbesondere Wasserstoff, können während des Schmelzprozesses in der Atomstruktur des Stahls eingeschlossen werden. Wenn der Stahl abkühlt und erstarrt, kann dieser eingeschlossene Wasserstoff zu einem gefährlichen Phänomen führen, das als Wasserstoffversprödung bekannt ist, oder innere Defekte erzeugen, die als Flakes bezeichnet werden, wodurch die Integrität des Materials stark beeinträchtigt wird.

Wie ein Vakuum die Lösung bietet

Das Schmelzen in einer Vakuumkammer behebt beide Probleme direkt. Die Umgebung mit niedrigem Druck verhindert, dass atmosphärische Gase überhaupt mit dem geschmolzenen Stahl in Kontakt kommen. Darüber hinaus zieht das Vakuum gelöste Gase (wie Wasserstoff) und andere Elemente mit hohem Dampfdruck (wie Blei oder Zinn) aus der Schmelze heraus, ein Prozess, der als Entgasung bekannt ist. Dies verfeinert den Stahl auf ein Reinheitsniveau, das mit herkömmlichen Methoden nicht erreichbar ist.

Wichtige Vakuumschmelz- und Umschmelzverfahren

Der Begriff „Vakuumschmelze“ kann sich auf mehrere unterschiedliche, aber verwandte Prozesse beziehen, die oft kombiniert werden, um höchste Qualitätsstufen zu erreichen.

Vakuuminduktionsschmelzen (VIM)

VIM ist typischerweise der primäre Schmelzschritt. Hochwertige Rohmaterialien werden in einem Tiegel in einer Vakuumkammer platziert und mithilfe eines elektromagnetischen Induktionsofens geschmolzen. Dieser Prozess erzeugt einen sehr sauberen Anfangsguss, der für viele Hochleistungsanwendungen oft ausreichend ist.

Vakuumlichtbogenschmelzen (VAR)

Für die anspruchsvollsten Anwendungen durchläuft ein VIM-Guss einen sekundären Raffinationsschritt, der als VAR bezeichnet wird. Der VIM-Guss wird als riesige Elektrode in einer zweiten Vakuumkammer verwendet. Am unteren Ende der Elektrode wird ein Lichtbogen gezündet, wodurch sie tropfenweise in eine unten befindliche wassergekühlte Kupferform schmilzt. Dieser Prozess bietet ein außergewöhnliches Maß an Kontrolle über die Erstarrung und führt zu einem noch saubereren Stahl mit einer überlegenen inneren Struktur und minimalen Defekten. Auf diese Weise hergestellte Stähle werden oft als „doppelt geschmolzen“ bezeichnet.

Elektroschlacke-Umschmelzen (ESR)

Obwohl es sich nicht um einen Vakuumprozess handelt, ist ESR eine weitere gängige sekundäre Raffinationsmethode zur Herstellung sauberer Stähle. Dabei wird ein Guss durch eine hochreaktive, geschmolzene Schlacke umgeschmolzen. Die Schlacke reinigt den Stahl, während er durch sie hindurchschmilzt. Obwohl es sich von VAR unterscheidet, wird ein ähnliches Ziel erreicht, nämlich die Herstellung eines hochreinen Materials, und es gilt oft als Konkurrent zu VAR für bestimmte Anwendungen.

Die Abwägungen verstehen

Die Entscheidung für ein vakuumgeschmolzenes Material ist eine Entscheidung, die durch den Ausgleich extremer Leistungsanforderungen gegen erhebliche Kostenimplikationen bestimmt wird.

Der Vorteil: Unübertroffene Reinheit und Leistung

Der Hauptvorteil ist eine dramatische Verbesserung der mechanischen Eigenschaften. Vakuumgeschmolzene Stähle weisen eine überlegene Ermüdungslebensdauer, Schlagzähigkeit und Duktilität auf. Ihre „Sauberkeit“ (das nahezu Fehlen von Einschlüssen) stellt sicher, dass diese Eigenschaften im gesamten Material konsistent sind, wodurch die Leistung hochgradig vorhersagbar und zuverlässig wird.

Der Nachteil: Erhebliche Kosten und Komplexität

Das Vakuumschmelzen ist ein teurer, volumenarmer und energieintensiver Prozess. Die spezialisierte Ausrüstung, die längeren Verarbeitungszeiten und die strengen Qualitätskontrollmaßnahmen erhöhen die Endkosten des Materials im Vergleich zu luftgeschmolzenem Stahl erheblich.

Das Ergebnis: Kritische und Nischenanwendungen

Aufgrund der hohen Kosten sind vakuumgeschmolzene Stähle für Anwendungen reserviert, bei denen ein Versagen keine Option ist. Dazu gehören Flugzeugfahrwerke, Turbinenscheiben und -schaufeln in Strahltriebwerken, medizinische Implantate, Lager in Raumfahrzeugen sowie ultrahochleistungsfähige Werkzeug- und Gesenksstähle.

Wann sollte Vakuumschmelzstahl spezifiziert werden

Ihre Materialwahl sollte ausschließlich von den Leistungsanforderungen und der Betriebsumgebung der endgültigen Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Zuverlässigkeit und Ermüdungslebensdauer liegt: Spezifizieren Sie einen doppelt geschmolzenen (VIM/VAR) Stahl für missionskritische Komponenten wie Strukturteile in der Luft- und Raumfahrt oder Triebwerkskomponenten mit hoher Drehzahl.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Werkzeugen oder Lagern liegt: Ein VIM- oder ESR-Stahl bietet eine deutliche Steigerung der Zähigkeit und Verschleißfestigkeit, was zu einer längeren Lebensdauer und einer vorhersagbareren Leistung führt.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Struktur- oder kommerziellen Anwendungen liegt: Konventioneller luftgeschmolzener Stahl bietet die notwendige Leistung bei einem Bruchteil der Kosten und ist die geeignete Wahl für die überwiegende Mehrheit der Anwendungen.

Indem Sie verstehen, dass das Vakuumschmelzen ein Reinigungsprozess ist, können Sie eine fundierte Entscheidung treffen und sicherstellen, dass Sie nur dann in teurere Materialien investieren, wenn die Anwendung dies wirklich erfordert.

Zusammenfassungstabelle:

| Verfahren | Hauptmerkmal | Hauptvorteil | Häufige Anwendungen |

|---|---|---|---|

| VIM (Vakuuminduktionsschmelzen) | Primäres Schmelzen unter Vakuum | Entfernt Gase und Verunreinigungen | Hochleistungs-Werkzeugstähle, Lager |

| VAR (Vakuumlichtbogen-Umschmelzen) | Sekundäre Raffination des VIM-Gusses | Überlegene innere Struktur, minimale Defekte | Strahltriebwerksturbinen, Strukturteile in der Luft- und Raumfahrt |

| ESR (Elektroschlacke-Umschmelzen) | Umschmelzen durch reaktive Schlacke | Hohe Reinheit, verbesserte Sauberkeit | Kritische Komponenten, die Zähigkeit und Zuverlässigkeit erfordern |

Benötigen Sie hochreine Materialien für Ihre anspruchsvollsten Anwendungen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Forschung und Herstellung von vakuumgeschmolzenen Stählen unerlässlich sind. Ob Sie Komponenten der nächsten Generation für die Luft- und Raumfahrt oder medizinische Implantate entwickeln – unsere Lösungen unterstützen die Präzision und Zuverlässigkeit, die Ihre Arbeit erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- Edelstahl Schnellspann-Vakuumklemme dreiteilig

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen