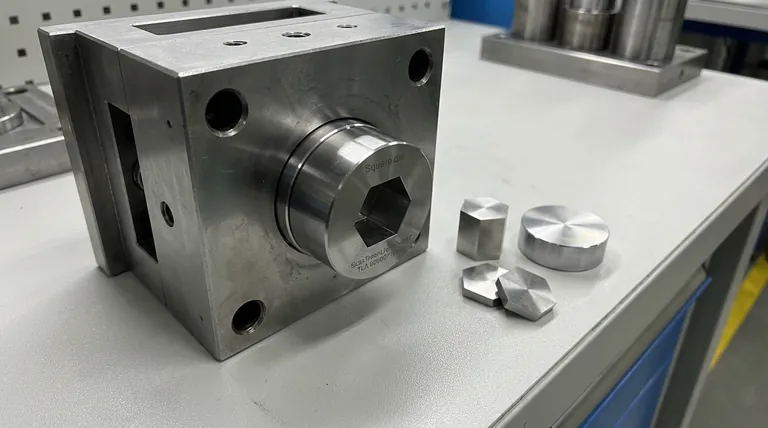

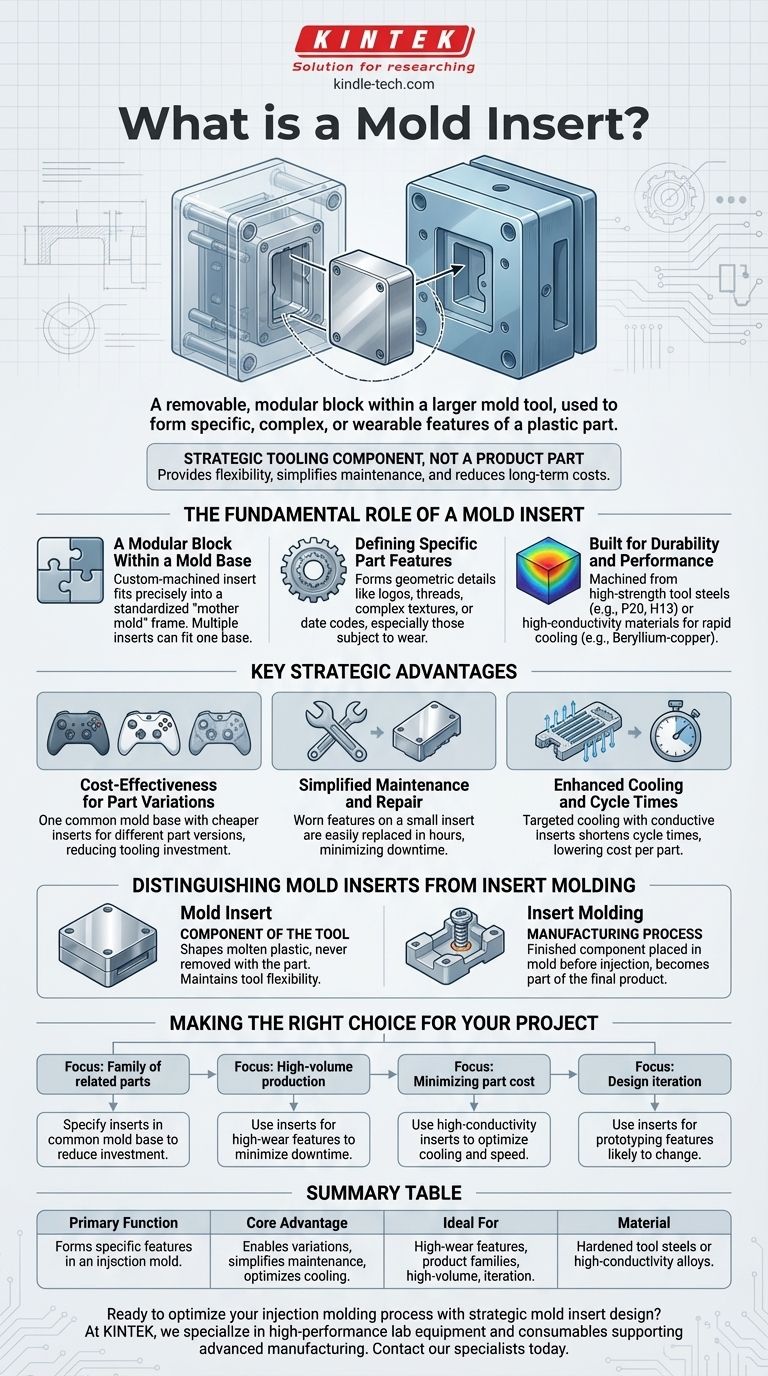

Im Grunde ist ein Formeinsatz ein herausnehmbarer, modularer Block innerhalb eines größeren Formwerkzeugs. Dieser Einsatz wird typischerweise verwendet, um während des Spritzgießprozesses ein spezifisches, oft komplexes oder verschleißanfälliges Merkmal eines Kunststoffteils zu formen. Er ist eine Komponente des Stahlwerkzeugs selbst und sollte nicht mit „Insert Molding“ (Einlegetechnik) verwechselt werden, einem Prozess, bei dem eine separate Komponente (wie eine Metalleinschraubung) in die Form eingelegt wird, um von Kunststoff umschlossen zu werden.

Ein Formeinsatz ist eine strategische Werkzeugkomponente, kein Teil des Endprodukts. Er bietet Flexibilität, vereinfacht die Wartung und reduziert langfristige Herstellungskosten, indem er es ermöglicht, spezifische Merkmale einer Form zu modifizieren oder auszutauschen, ohne das gesamte Werkzeug neu fertigen zu müssen.

Die grundlegende Rolle eines Formeinsatzes

Um den Wert eines Formeinsatzes zu verstehen, muss man ihn zunächst als ein Teil eines größeren Puzzles sehen: der Spritzgussform.

Ein modularer Block innerhalb eines Formgrundkörpers

Stellen Sie sich die Hauptform als einen standardisierten Rahmen vor, der oft als Formgrundkörper oder „Mutterform“ bezeichnet wird. Der Formeinsatz ist ein präzisionsgefertigter Block aus Stahl oder einem anderen Spezialmetall, der exakt in diesen Grundkörper passt.

Diese Modularität ist der Schlüssel. Mehrere verschiedene Einsätze können so konstruiert werden, dass sie in denselben Formgrundkörper passen, ähnlich wie verschiedene Patronen in einen einzigen Drucker.

Definieren spezifischer Teilemerkmale

Einsätze werden verwendet, um die geometrischen Merkmale des fertigen Kunststoffteils zu formen. Sie sind besonders nützlich für die Erstellung von Details, die geändert werden müssen oder hohem Verschleiß ausgesetzt sind.

Häufige Beispiele sind Bereiche, die Logos, Gewinde, komplexe Texturen, Gehäuse für Anschlüsse oder Datumscodes formen.

Konstruiert für Haltbarkeit und Leistung

Formeinsätze werden fast immer aus hochfesten, gehärteten Werkzeugstählen (wie P20, H13 oder S7) gefertigt. In Bereichen, die eine schnelle Kühlung zur Reduzierung der Zykluszeit erfordern, können Einsätze aus Materialien mit hoher Wärmeleitfähigkeit, wie Beryllium-Kupfer-Legierungen, hergestellt werden.

Wesentliche strategische Vorteile der Verwendung von Formeinsätzen

Die Verwendung einer massiven Form für ein einfaches Teil ist effektiv, aber Einsätze erschließen erhebliche strategische Vorteile für komplexere Projekte.

Kosteneffizienz bei Teilevarianten

Stellen Sie sich vor, Sie müssen fünf Versionen eines Steuergehäuses produzieren, jede mit einem anderen Tastenlayout. Anstatt fünf separate, teure Formen zu bauen, können Sie einen gemeinsamen Formgrundkörper und fünf wesentlich günstigere Sätze von Einsätzen bauen.

Dieser „Familienform“-Ansatz reduziert die Werkzeuginvestition und die Vorlaufzeit für Produktvarianten drastisch.

Vereinfachte Wartung und Reparatur

Die Bereiche einer Form, die scharfe Ecken, Gewinde oder Schließflächen formen, stehen unter enormem Druck und verschleißen am schnellsten.

Wenn diese Merkmale in einen kleinen, austauschbaren Einsatz eingearbeitet sind, wird die Wartung trivial. Der Austausch eines verschlissenen Einsatzes dauert Stunden, während die Reparatur eines Merkmals in einem massiven Formblock Tage oder Wochen dauern kann und möglicherweise den Versand des gesamten schweren Werkzeugs an einen Spezialisten erfordert.

Verbesserte Kühlung und Zykluszeiten

Einige Bereiche eines Kunststoffteils sind dicker und benötigen länger zum Abkühlen. Ein Einsatz ermöglicht es einem Konstrukteur, diese „Hot Spots“ mit speziellen Kühlkanälen anzusprechen oder den Einsatz aus einem hochleitfähigen Metall herzustellen.

Diese gezielte Kühlung kann die gesamte Formzykluszeit erheblich verkürzen, was sich direkt in niedrigeren Kosten pro Teil bei der Massenproduktion niederschlägt.

Unterscheidung zwischen Formeinsätzen und Einlegetechnik (Insert Molding)

Es ist entscheidend, zwischen diesen beiden verwandten, aber unterschiedlichen Fertigungskonzepten zu unterscheiden. Die Verwechslung ist häufig, kann aber zu erheblichen Missverständnissen führen.

Formeinsatz: Eine Komponente des Werkzeugs

Ein Formeinsatz ist Teil der Maschine. Es ist ein Stück der Stahlform, das den geschmolzenen Kunststoff formt, aber niemals mit dem Teil entfernt wird. Sein Zweck ist es, Flexibilität und Wartbarkeit für das Werkzeug zu bieten.

Einlegetechnik (Insert Molding): Ein Herstellungsprozess

Einlegetechnik ist ein Prozess, bei dem eine fertige Komponente (der „Einsatz“) bevor der Kunststoff eingespritzt wird, in den Formhohlraum gelegt wird. Der Kunststoff fließt dann um diese Komponente herum und integriert sie dauerhaft in das Endteil.

Beispiele für Komponenten, die bei der Einlegetechnik verwendet werden, sind Metalleinschraubungen, elektrische Kontakte, Wellen oder sogar kleine elektronische Schaltungen. Dieser „Einsatz“ verlässt die Form als Teil des fertigen Produkts.

Die richtige Wahl für Ihr Projekt treffen

Zu wissen, wann und warum man Formeinsätze verwendet, ist ein wichtiger Teil des Konstruierens im Hinblick auf die Fertigungsfähigkeit (DFM).

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Familie verwandter Teile liegt: Spezifizieren Sie Einsätze in einem gemeinsamen Formgrundkörper, um die Gesamtwerkzeuginvestition zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Verwenden Sie Einsätze für Merkmale, die anfällig für Verschleiß sind (wie Gewinde oder Schließflächen), um Ausfallzeiten und Wartungskosten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Teilekosten liegt: Verwenden Sie Einsätze aus hochleitfähigen Materialien, um die Kühlung zu optimieren, Zykluszeiten zu verkürzen und den Durchsatz zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Design-Iteration liegt: Verwenden Sie Einsätze für Merkmale, die sich während der Prototypenentwicklung ändern können, was schnellere und günstigere Design-Updates ermöglicht.

Letztendlich ist die Konstruktion mit Formeinsätzen eine strategische Entscheidung, die einen geringfügigen Anstieg der anfänglichen Werkzeugkomplexität gegen erhebliche langfristige Flexibilität, Robustheit und Kosteneinsparungen eintauscht.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Ein herausnehmbarer, modularer Block, der spezifische Merkmale in einer Spritzgussform bildet. |

| Kernvorteil | Ermöglicht Teilevarianten, vereinfacht die Wartung und optimiert die Kühlung. |

| Ideal für | Hochverschleißanfällige Merkmale, Produktfamilien, Massenproduktion und Design-Iteration. |

| Material | Typischerweise gehärtete Werkzeugstähle (P20, H13) oder hochleitfähige Legierungen (Berylliumkupfer). |

Sind Sie bereit, Ihren Spritzgussprozess mit strategischem Formeinsatzdesign zu optimieren? Das richtige Werkzeug ist entscheidend für die Kostensenkung und die Beschleunigung der Produktion. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Lösungen, die fortschrittliche Fertigungstechniken unterstützen. Unsere Expertise kann Ihnen helfen, mehr Effizienz und Flexibilität zu erreichen. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihr Labor und Ihre Produktionsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Spezielle Heißpressform für Laboranwendungen

- Kugelpressform für Labor

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Heißt es „mould“ oder „mold“? Ein Leitfaden zur korrekten Schreibweise nach Region

- Welche physikalische Rolle spielen Graphitformen beim Vakuum-Heißpressen von Cu-Al2O3-Verbundgrünkörpern?

- Was ist die Kernfunktion von hochfesten Graphitformen? Effizienz des Vakuum-Heißpresssinterns meistern

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Was sind die Hauptfunktionen von Graphitformen in der NiCr-Pulvermetallurgie? Optimieren Sie die Dichte Ihres Verbundwerkstoffs