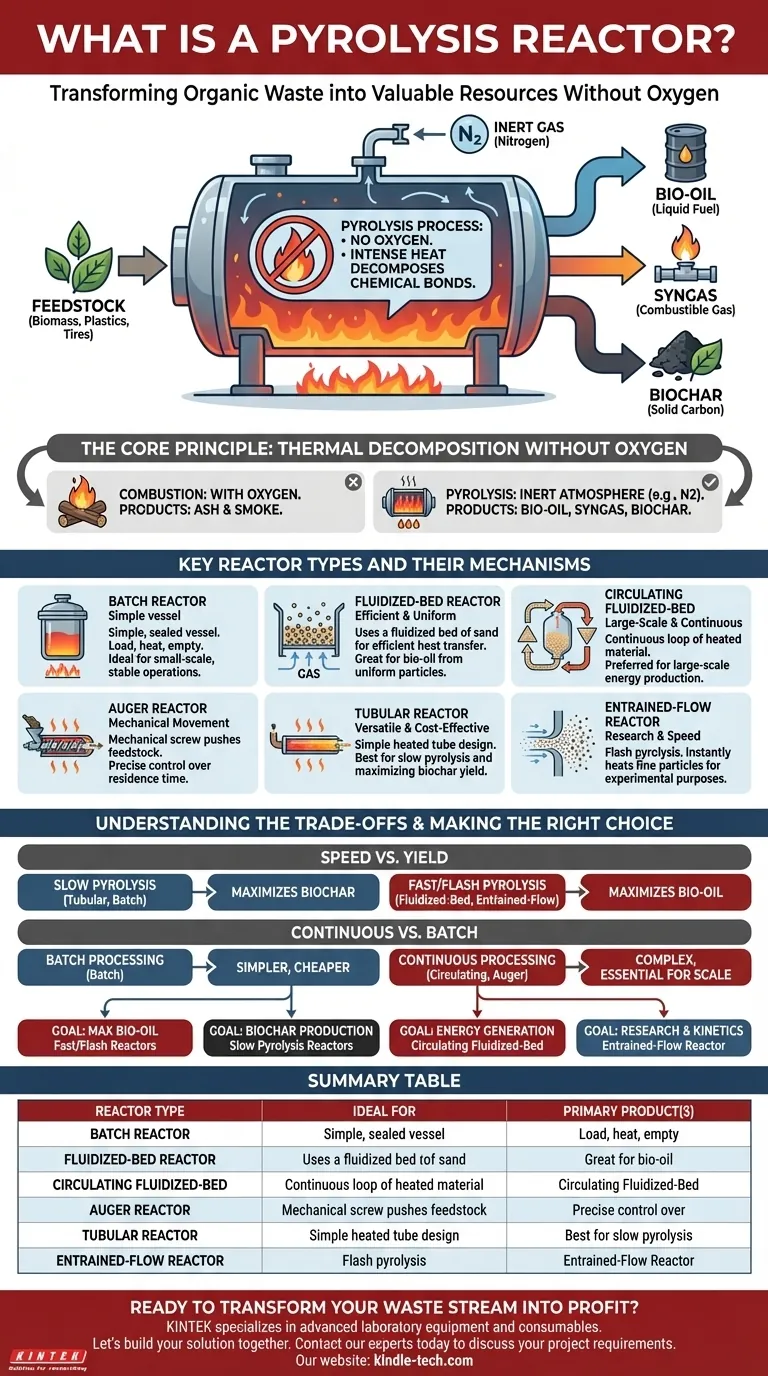

Im Kern ist ein Pyrolyse-Reaktor ein spezialisiertes Hochtemperaturgefäß, das organische Materialien in einer sauerstofffreien Umgebung chemisch zersetzt. Dieser Prozess, bekannt als Pyrolyse, zerlegt Einsatzmaterialien wie Biomasse, Kunststoffe oder Reifen in drei wertvolle Produkte: einen flüssigen Brennstoff (Bio-Öl), ein brennbares Gas (Synthesegas) und einen festen, kohlenstoffreichen Rückstand (Biokohle). Das Design des Reaktors steuert die Effizienz und den Endertrag dieser Umwandlung.

Die grundlegende Herausforderung bei der Pyrolyse besteht nicht nur darin, Wärme zuzuführen, sondern präzise zu steuern, wie diese Wärme auf das Einsatzmaterial übertragen wird. Verschiedene Reaktorkonstruktionen stellen unterschiedliche Strategien zur Steuerung dieses Wärmeübergangs dar, was wiederum bestimmt, ob primär flüssiger Brennstoff, feste Kohle oder Gas produziert wird.

Das Kernprinzip: Thermische Zersetzung ohne Sauerstoff

Bevor wir Reaktortypen vergleichen, ist es entscheidend, den Prozess zu verstehen, für den sie gebaut wurden. Pyrolyse unterscheidet sich grundlegend von der Verbrennung (Kombustion), da sie in Abwesenheit von Sauerstoff stattfindet.

Die Rolle einer inerten Atmosphäre

Anstatt zu verbrennen, spaltet die intensive Hitze die chemischen Bindungen innerhalb des organischen Materials. Um eine Verbrennung zu verhindern, wird der Reaktor mit einem Inertgas, typischerweise Stickstoff, gespült.

Diese kontrollierte Zersetzung stellt sicher, dass das Material in wertvolle Nebenprodukte umgewandelt wird, anstatt einfach zu Asche und Rauch zu werden.

Die drei Hauptprodukte

Der Output eines Pyrolyse-Reaktors ist immer eine Mischung aus drei Kernprodukten. Das Design des Reaktors und die Betriebsparameter (wie Temperatur und Heizrate) bestimmen das Verhältnis dieser Outputs.

- Bio-Öl (Pyrolyseöl): Ein flüssiger Brennstoff, der für den Einsatz in Motoren und Heizkesseln raffiniert werden kann.

- Synthesegas (Synthesegas): Eine Mischung brennbarer Gase wie Wasserstoff und Kohlenmonoxid, die zur Erzeugung von Wärme oder Elektrizität genutzt werden kann.

- Biokohle: Ein stabiles, kohlenstoffreiches Festmaterial, das als Bodenverbesserer, zur Filtration oder als fester Brennstoff verwendet werden kann.

Wichtige Reaktortypen und ihre Mechanismen

Der "beste" Reaktor ist derjenige, der am besten für ein bestimmtes Einsatzmaterial und das gewünschte Produkt geeignet ist. Jedes Design verwendet einen anderen Mechanismus, um Material zu bewegen und Wärme zu übertragen.

Batch-Reaktoren (Der einfachste Ansatz)

Ein Batch-Reaktor ist die einfachste Konstruktion, oft ein einfaches, versiegeltes Gefäß. Das Einsatzmaterial wird eingefüllt, das Gefäß wird versiegelt und für eine bestimmte Zeit erhitzt, und dann werden die Produkte entnommen.

Diese sind ideal für Operationen, die keine kontinuierliche Ausgabe erfordern und bei denen Prozessstabilität wichtiger ist als Geschwindigkeit. Man kann es sich wie einen hochentwickelten industriellen Schnellkochtopf vorstellen.

Wirbelschichtreaktoren (Für hohe Effizienz)

Diese Reaktoren enthalten ein Bett aus körnigem Material, wie zum Beispiel Sand. Ein Inertgas wird von unten durchgeblasen, wodurch sich der Sand und die Einsatzmaterialpartikel wie eine Flüssigkeit verhalten.

Diese "Fluidisierung" erzeugt einen extrem effizienten und gleichmäßigen Wärmeübergang, wodurch diese Reaktoren sehr effektiv für die Herstellung von Bio-Ölen aus kleinen, konsistenten Partikeln wie Sägemehl oder landwirtschaftlichen Abfällen sind.

Zirkulierende Wirbelschichtreaktoren (Für kontinuierlichen Maßstab)

Dies ist eine Weiterentwicklung des Wirbelschichtdesigns, gebaut für den großtechnischen, kontinuierlichen Betrieb. Es funktioniert durch die ständige Zirkulation des erhitzten Bettmaterials (Sand) und des Einsatzmaterials zwischen dem Reaktor und einem separaten Heizer.

Diese kontinuierliche Schleife macht es zu einer bevorzugten Technologie für industrielle Anwendungen wie die Erzeugung erneuerbarer Energien und die Stromerzeugung.

Schneckenreaktoren (Mechanische Bewegung)

Ein Schneckenreaktor verwendet eine große, motorbetriebene Schnecke, um das Einsatzmaterial mechanisch durch eine beheizte Kammer zu schieben. Die Wärmeübertragung beruht auf dem direkten Kontakt des Materials mit den heißen Wänden des Reaktors.

Im Gegensatz zu Wirbelschichtkonstruktionen, die auf Gasfluss basieren, verwendet diese Methode mechanische Kraft und bietet eine präzise Kontrolle über die Verweildauer des Materials in der Heizzone.

Rohrreaktoren (Vielseitig und kostengünstig)

Wie der Name schon sagt, besteht dieser Reaktor aus einem beheizten Rohr, durch das das Einsatzmaterial strömt. Sein einfaches Design führt zu geringeren Bau- und Betriebskosten.

Obwohl vielseitig genug für verschiedene Pyrolysegeschwindigkeiten, eignen sich Rohrreaktoren am besten für die langsame Pyrolyse, bei der es oft darum geht, die Ausbeute an fester Biokohle zu maximieren.

Flugstromreaktoren (Für Forschung und Geschwindigkeit)

Bei diesem Design werden sehr feine Einsatzmaterialpartikel von einem heißen Gasstrom "mitgerissen" oder getragen und dabei nahezu augenblicklich erhitzt. Dieser Prozess ist als Blitzpyrolyse bekannt.

Aufgrund der schnellen Erhitzung und der kurzen Reaktionszeit werden diese Reaktoren hauptsächlich für experimentelle Zwecke eingesetzt, um die chemische Kinetik der Pyrolyse zu untersuchen und die Ausbeute an flüssigem Öl zu maximieren.

Die Kompromisse verstehen

Die Wahl eines Reaktors beinhaltet das Abwägen konkurrierender Prioritäten. Das von Ihnen gewählte Design wirkt sich direkt auf Ihre Leistung, die betriebliche Komplexität und die Kosten aus.

Geschwindigkeit vs. Ausbeute

Die Heizrate ist der kritischste Faktor für das Produktverhältnis.

- Langsame Pyrolyse (z. B. Rohr, Batch): Maximiert die Produktion von fester Biokohle.

- Schnelle & Blitzpyrolyse (z. B. Wirbelschicht, Flugstrom): Maximiert die Ausbeute an flüssigem Bio-Öl.

Kontinuierliche vs. Batch-Verarbeitung

Ein Batch-Reaktor ist einfacher und billiger, erfordert aber das Anhalten und Starten für jede Charge. Kontinuierliche Reaktoren (wie zirkulierende oder Schneckenkonstruktionen) sind komplexer, aber für die industrielle Produktion, bei der eine konstante Leistung erforderlich ist, unerlässlich.

Einsatzmaterial und Konstruktion

Reaktoren werden typischerweise aus robusten Materialien wie Q245R Kesselblech oder 304 Edelstahl gebaut, um den hohen Temperaturen und der potenziell korrosiven Umgebung standzuhalten. Der Reaktortyp muss auch zum Einsatzmaterial passen; ein Wirbelschichtreaktor funktioniert am besten mit kleinen, gleichmäßigen Partikeln, während andere Designs weniger gleichmäßiges Material verarbeiten könnten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss von Ihrem Endziel bestimmt werden. Der Reaktor ist ein Werkzeug, das entwickelt wurde, um ein spezifisches chemisches Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Produktion liegt: Ein schneller oder Blitzpyrolyse-Reaktor wie ein Wirbelschicht- oder Flugstromdesign ist die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Produktion von fester Biokohle für Landwirtschaft oder Filtration liegt: Ein langsamer Pyrolyse-Reaktor, wie ein Rohr- oder Batch-System, ist der ideale Weg.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Energieerzeugung liegt: Ein zirkulierender Wirbelschichtreaktor bietet den notwendigen Durchsatz und die Effizienz für industrielle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Prozessanalyse liegt: Ein Flugstromreaktor bietet die Präzision und Kontrolle, die zur Untersuchung der grundlegenden Kinetik der Pyrolyse erforderlich sind.

Letztendlich ist der Reaktor ein Werkzeug, das entwickelt wurde, um Wärme und Zeit präzise zu steuern, und die Wahl des richtigen Reaktors verwandelt ein Abfallproblem in eine wertvolle Ressource.

Zusammenfassungstabelle:

| Reaktortyp | Ideal für | Hauptmerkmal | Primärprodukt(e) |

|---|---|---|---|

| Batch-Reaktor | Kleinmaßstäbliche, einfache Operationen | Versiegeltes Gefäß, wie ein industrieller Schnellkochtopf | Biokohle |

| Wirbelschichtreaktor | Hocheffiziente, gleichmäßige Erwärmung | Verwendet ein "fluidisiertes" Sandbett für exzellenten Wärmeübergang | Bio-Öl |

| Zirkulierende Wirbelschicht | Großmaßstäbliche, kontinuierliche Operation | Zirkuliert erhitzten Sand in einer Schleife für konstante Ausgabe | Synthesegas, Bio-Öl |

| Schneckenreaktor | Mechanische Prozesskontrolle | Verwendet eine Schnecke, um Einsatzmaterial durch ein beheiztes Rohr zu schieben | Bio-Öl, Biokohle |

| Rohrreaktor | Kostengünstige, langsame Pyrolyse | Einfaches beheiztes Rohrdesign | Biokohle |

| Flugstromreaktor | Forschung, Blitzpyrolyse | Erhitzt feine Partikel, die von einem heißen Gasstrom getragen werden, sofort | Bio-Öl |

Bereit, Ihren Abfallstrom in Profit zu verwandeln?

Die Wahl des richtigen Pyrolyse-Reaktors ist entscheidend, um Ihre spezifischen Ziele zu erreichen, sei es die Maximierung der Bio-Öl-Ausbeute, die Produktion von landwirtschaftlicher Biokohle oder die Skalierung für die Energieerzeugung.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien. Unsere Expertise kann Ihnen helfen, das perfekte Pyrolysesystem für Ihre Forschungs- oder Pilotprojektanforderungen auszuwählen, zu optimieren und zu warten. Wir liefern die robusten Hochtemperaturreaktoren, die Sie benötigen, um organische Abfälle effizient und zuverlässig in wertvolle Ressourcen umzuwandeln.

Lassen Sie uns gemeinsam Ihre Lösung entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien