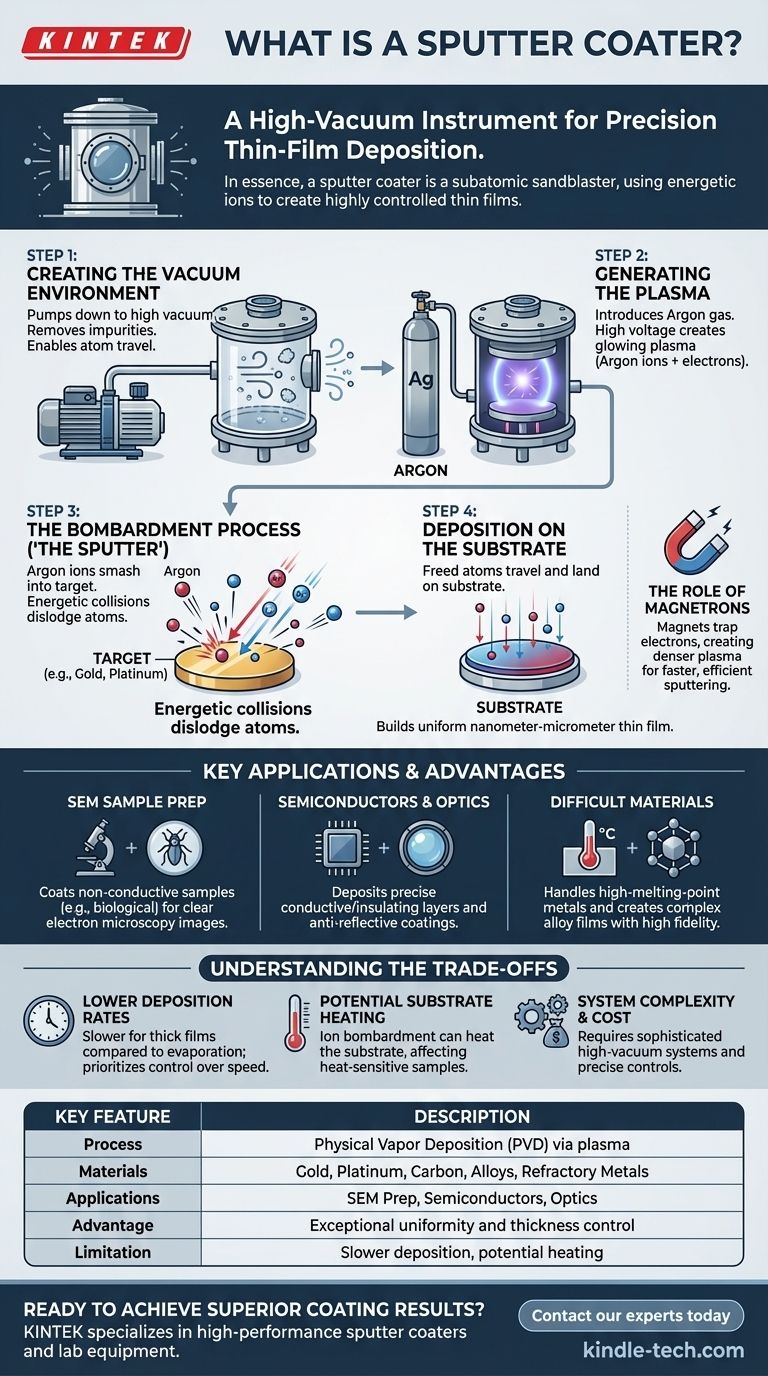

Im Wesentlichen ist ein Sputter-Coater ein Hochvakuumgerät, das verwendet wird, um eine außergewöhnlich dünne, gleichmäßige Materialschicht auf eine Oberfläche abzuscheiden. Es arbeitet nicht durch eine chemische Reaktion oder Schmelzen, sondern durch einen physikalischen Prozess, bei dem hochenergetische Ionen ein Ausgangsmaterial (das „Target“) bombardieren, Atome physisch herausschlagen, die sich dann auf dem gewünschten Objekt (dem „Substrat“) ablagern.

Ein Sputter-Coater lässt sich am besten als subatomarer Sandstrahler verstehen. Er verwendet energiereiche Gasionen, um Atome präzise von einem Ausgangsmaterial abzuspalten und sie als hochkontrollierten Dünnfilm abzuscheiden, was ihn für Anwendungen, die Präzisionsbeschichtungen erfordern, von der Mikroelektronik bis zur Vorbereitung von Proben für leistungsstarke Mikroskope, unverzichtbar macht.

Wie Sputtern Präzisionsbeschichtungen erreicht

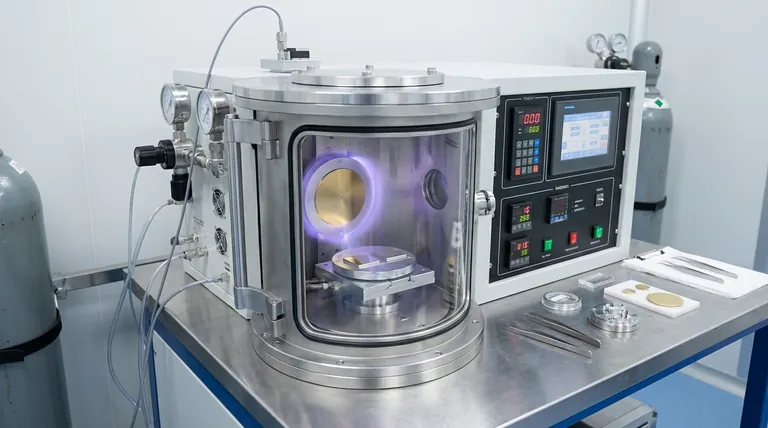

Der gesamte Prozess findet in einer Hochvakuumkammer statt, was entscheidend für die Reinheit und Qualität des Endfilms ist. Jeder Schritt wird präzise gesteuert, um eine bestimmte Dicke und Morphologie zu erreichen.

Schritt 1: Schaffung der Vakuumumgebung

Bevor eine Beschichtung beginnen kann, wird die Kammer auf ein Hochvakuum abgepumpt. Dies dient zwei Zwecken: Es entfernt atmosphärische Gase, die die Beschichtung kontaminieren könnten, und es ermöglicht den gesputterten Atomen, vom Target zum Substrat zu gelangen, ohne mit anderen Partikeln zu kollidieren.

Schritt 2: Erzeugung des Plasmas

Eine kleine, kontrollierte Menge eines Inertgases, fast immer Argon, wird in die Kammer geleitet. Anschließend wird eine Hochspannung zwischen dem Targetmaterial (als Kathode fungierend) und der Kammer angelegt. Dieses elektrische Feld energetisiert das Argongas, entzieht den Argonatomen Elektronen und erzeugt ein glühendes Plasma – eine Mischung aus positiv geladenen Argonionen und freien Elektronen.

Schritt 3: Der Bombardierungsprozess (das „Sputtern“)

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und schlagen in das negativ geladene Targetmaterial (z. B. eine Scheibe aus Gold, Platin oder Kohlenstoff) ein. Diese energiereiche Kollision hat genug Kraft, um einzelne Atome von der Oberfläche des Targets zu lösen oder „zu sputtern“.

Schritt 4: Abscheidung auf dem Substrat

Diese neu freigesetzten Atome vom Target bewegen sich geradlinig durch das Vakuum und landen auf der Oberfläche der Probe oder des Substrats, das sich in der Nähe befindet. Atom für Atom bauen sie sich zu einem extrem dünnen und gleichmäßigen Film auf, dessen Dicke von wenigen Nanometern bis zu mehreren Mikrometern reicht.

Die Rolle von Magnetrons

Viele moderne Systeme sind Magnetron-Sputter-Coater. Sie verwenden starke Magnete hinter dem Target, um Elektronen in einem Magnetfeld nahe der Targetoberfläche einzufangen. Dies erhöht die Wahrscheinlichkeit, dass Elektronen mit Argonatomen kollidieren, drastisch, wodurch ein dichteres Plasma entsteht und der Sputterprozess beschleunigt wird, was ihn wesentlich effizienter macht.

Schlüsselanwendungen und Vorteile

Sputtern ist nicht nur eine von vielen Abscheidungsmethoden; es hat spezifische Vorteile, die es zur idealen Wahl für anspruchsvolle Anwendungen machen.

Vorbereitung von Proben für die Elektronenmikroskopie

Eine der häufigsten Anwendungen ist die Vorbereitung nichtleitender Proben (wie Insekten, Keramiken oder Polymere) für ein Rasterelektronenmikroskop (REM). Ein REM erfordert, dass die Probe elektrisch leitfähig ist. Das Sputtern einer dünnen Schicht eines Metalls wie Gold oder Platin verhindert den Ladungsaufbau und ermöglicht ein klares, hochauflösendes Bild.

Herstellung von Halbleitern und Optiken

Der Prozess ist ein Eckpfeiler der Halbleiterindustrie. Er wird verwendet, um die präzisen Schichten von leitfähigen oder isolierenden Materialien abzuscheiden, die zum Bau von Mikrochips erforderlich sind. Er wird auch verwendet, um Antireflex- oder Reflexionsbeschichtungen auf optische Linsen und andere Geräte aufzubringen.

Umgang mit schwierigen Materialien

Sputtern übertrifft andere Methoden, wie die einfache thermische Verdampfung, wenn diese versagen. Es kann verwendet werden, um Materialien mit extrem hohen Schmelzpunkten (hochschmelzende Metalle) abzuscheiden und Filme aus komplexen Legierungen zu erzeugen, während deren ursprüngliche Zusammensetzung erhalten bleibt, da das Target Schicht für Schicht abgesputtert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seinem effektiven Einsatz.

Niedrigere Abscheidungsraten

Im Vergleich zu einem Prozess wie der thermischen Verdampfung kann Sputtern eine langsamere Methode zum Aufbau dicker Filme sein. Seine Stärke liegt in der Kontrolle und Gleichmäßigkeit, nicht in der Geschwindigkeit.

Potenzial für Substratheizung

Der ständige Beschuss mit energiereichen Partikeln (Argonionen, Elektronen und gesputterten Atomen) überträgt Energie auf das Substrat und führt zu dessen Erwärmung. Dies kann ein erhebliches Problem für wärmeempfindliche Substrate, wie biologische Proben oder bestimmte Polymere, darstellen.

Systemkomplexität und Kosten

Sputter-Coater sind hochentwickelte Instrumente, die ein Hochvakuumsystem, Hochspannungsnetzteile und präzise Gasflussregler erfordern. Diese Komplexität führt zu höheren Anschaffungs- und Wartungskosten im Vergleich zu einfacheren Beschichtungstechniken.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Abscheidungstechnik hängt vollständig von Ihrem Endziel ab. Sputtern ist ein Werkzeug für Präzision und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung nichtleitender Proben für das REM liegt: Sputtern ist die branchenübliche Methode und die richtige Wahl für eine dünne, gleichmäßige, leitfähige Beschichtung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Geräten mit komplexen Dünnschichtschichten liegt: Sputtern bietet die präzise Dickenkontrolle und Materialtreue, die für Halbleiter, Sensoren und fortschrittliche Optiken erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen oder hochschmelzenden Metallen liegt: Sputtern ist oft die zuverlässigste und manchmal die einzige praktikable physikalische Gasphasenabscheidungstechnik.

Indem Sie Sputtern als kontrollierten physikalischen Bombardierungsprozess verstehen, können Sie seine Fähigkeiten effektiv nutzen, um hochwertige, funktionale Dünnschichten zu erzeugen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) mittels Plasmabeschuss |

| Typische Beschichtungsmaterialien | Gold, Platin, Kohlenstoff, Legierungen, hochschmelzende Metalle |

| Primäre Anwendungen | REM-Probenvorbereitung, Halbleiterfertigung, optische Beschichtungen |

| Hauptvorteil | Außergewöhnliche Gleichmäßigkeit und Kontrolle über Filmdicke und -zusammensetzung |

| Hauptbeschränkung | Langsamere Abscheidungsraten und Potenzial für Substratheizung |

Bereit für überragende Beschichtungsergebnisse?

KINTEK ist spezialisiert auf Hochleistungs-Sputter-Coater und Laborgeräte, die den präzisen Anforderungen von Forschern und Ingenieuren gerecht werden. Egal, ob Sie Proben für die Elektronenmikroskopie vorbereiten oder Dünnschichtgeräte der nächsten Generation entwickeln, unsere Lösungen bieten die Zuverlässigkeit und Kontrolle, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie die Fähigkeiten Ihres Labors verbessern und den Erfolg Ihres Projekts beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen