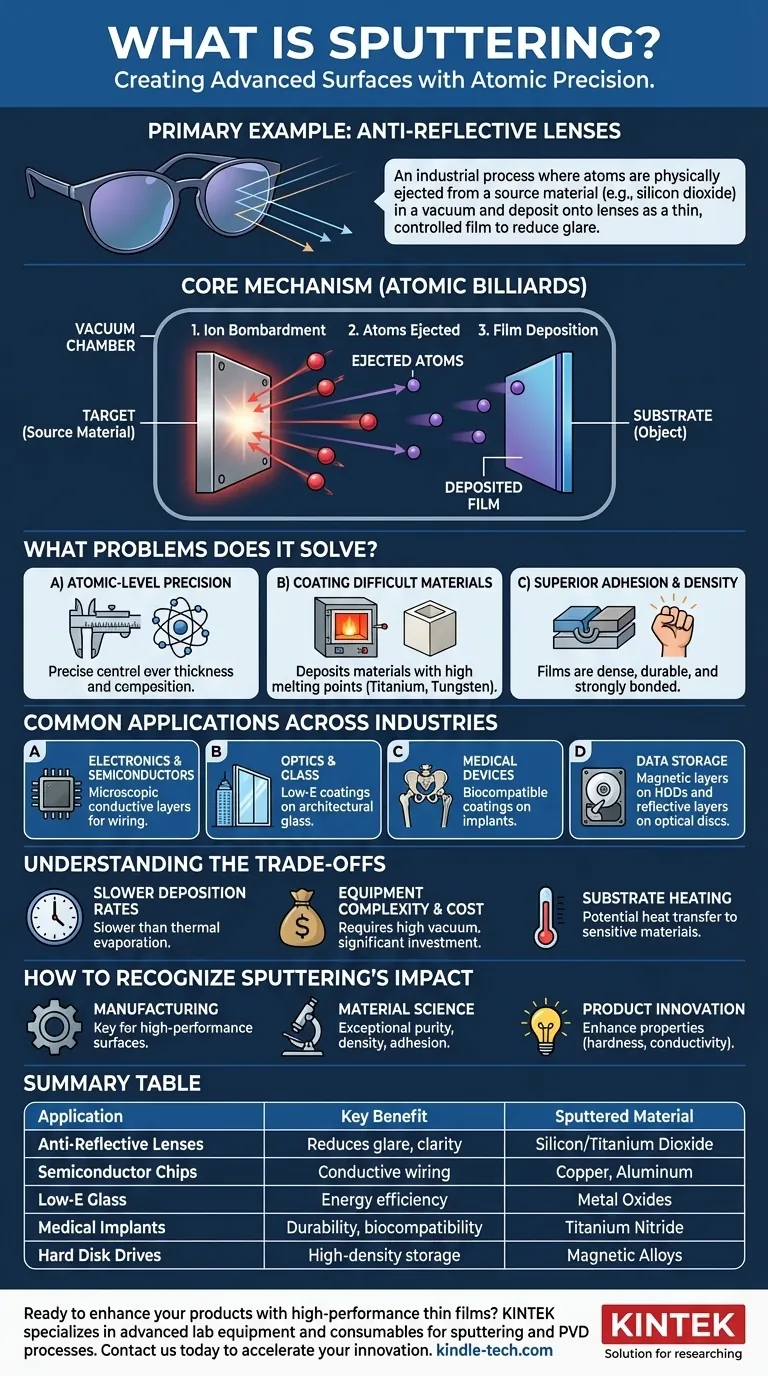

Ein Hauptbeispiel für Sputtern ist die Herstellung von Antireflexbeschichtungen auf Brillengläsern. Bei diesem industriellen Verfahren werden die Linsen in eine Vakuumkammer gebracht, wo Atome durch den Beschuss mit Hochenergieteilchen physikalisch von einem Quellmaterial (wie Siliziumdioxid oder Titandioxid) herausgeschlagen werden. Diese ausgestoßenen Atome wandern dann und lagern sich auf den Linsen als unglaublich dünne, präzise kontrollierte Schicht ab, die das Licht manipuliert, um Blendung zu reduzieren und die Klarheit zu verbessern.

Sputtern ist kein einzelnes Produkt, sondern eine grundlegende Fertigungstechnik. Ihr Hauptzweck ist die Abscheidung außergewöhnlich dünner, gleichmäßiger und hochreiner Schichten eines Materials auf einem anderen, was die Herstellung fortschrittlicher Oberflächen mit spezialisierten Eigenschaften ermöglicht, die sonst unmöglich wären.

Welches Problem löst Sputtern?

Sputtern ist eine Form der physikalischen Gasphasenabscheidung (PVD). Es adressiert die Notwendigkeit, ultra-dünne Schichten von extrem hoher Qualität und Kontrolle zu erzeugen, was chemische Prozesse oder einfaches Lackieren nicht leisten können.

Erreichen atomarer Präzision

Der Sputterprozess ist mechanisch auf atomarer Ebene und wird oft als ein Spiel von „atomarem Billard“ beschrieben. Energiegeladene Ionen treffen auf ein Quellmaterial (das „Target“) und schlagen dabei Atome heraus.

Diese freigesetzten Atome wandern durch das Vakuum und landen auf dem zu beschichtenden Objekt (dem „Substrat“). Dieser physikalische Mechanismus ermöglicht eine präzise Kontrolle über die Dicke und Zusammensetzung der abgeschiedenen Schicht.

Beschichtung mit schwierigen Materialien

Sputtern eignet sich hervorragend für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie Titan, Wolfram oder verschiedenen Keramiken. Diese Materialien sind mit anderen Methoden wie der thermischen Verdampfung, bei der das Quellmaterial verdampft wird, kaum abzuscheiden.

Überlegene Haftung und Dichte

Da die gesputterten Atome mit erheblicher kinetischer Energie auf dem Substrat ankommen, verankern sie sich leicht in der Oberfläche. Dies führt zu einer extrem dichten, widerstandsfähigen Schicht, die fest mit dem darunter liegenden Material verbunden ist.

Häufige Anwendungen in verschiedenen Branchen

Sobald Sie das Grundprinzip verstanden haben, werden Sie die Auswirkungen des Sputterns in unzähligen fortschrittlichen Technologien erkennen.

Elektronik und Halbleiter

Sputtern ist entscheidend für die Herstellung integrierter Schaltkreise (Computerchips). Es wird verwendet, um die mikroskopisch kleinen Schichten leitfähiger Metalle (wie Kupfer oder Aluminium) abzuscheiden, die die Verdrahtung zwischen den Transistoren bilden.

Optik und Glas

Über Brillengläser hinaus wird Sputtern zur Herstellung von Hochleistungsbeschichtungen auf Architekturglas verwendet. Diese „Low-E“-Beschichtungen (emissionsarm) reflektieren Infrarotwärme und machen Gebäude dramatisch energieeffizienter, ohne das Aussehen des Glases zu verändern.

Medizinische Geräte

Biokompatible Beschichtungen werden mittels Sputtern auf medizinische Implantate wie künstliche Gelenke oder Herzschrittmacher aufgetragen. Diese Beschichtungen, oft aus Titannitrid, verbessern die Haltbarkeit und verringern die Wahrscheinlichkeit, dass der Körper das Implantat abstößt.

Datenspeicherung

Die magnetischen Schichten auf herkömmlichen Festplatten (HDDs) und die reflektierenden Schichten auf CDs, DVDs und Blu-ray-Discs wurden alle durch Sputtern abgeschieden. Der Prozess ermöglicht die Erstellung komplexer, mehrschichtiger Filme, die für die Datenspeicherung mit hoher Dichte erforderlich sind.

Die Kompromisse verstehen

Obwohl Sputtern leistungsstark ist, ist es ein spezifisches Werkzeug, das wegen seiner einzigartigen Vorteile gewählt wird. Es ist wichtig, seine Grenzen zu verstehen.

Langsamere Abscheidungsraten

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann Sputtern ein langsamerer Prozess sein. Dies ist der Kompromiss für die Erzielung höherer Schichtqualität, Dichte und Haftung.

Komplexität und Kosten der Ausrüstung

Sputtersysteme erfordern ein Hochvakuum, starke Energiequellen und hochentwickelte Steuerungen, um zu funktionieren. Dies macht die Erstinvestition in die Ausrüstung erheblich.

Potenzielle Erwärmung des Substrats

Der ständige Beschuss mit Hochenergieteilchen kann Wärme auf das zu beschichtende Substrat übertragen. Dies kann ein Problem für wärmeempfindliche Materialien wie Kunststoffe sein, weshalb spezielle Varianten wie gepulstes DC oder HiPIMS-Sputtern entwickelt wurden, um diese thermische Belastung zu steuern.

Wie man die Auswirkungen des Sputterns erkennt

Das Verständnis des Sputterns verändert die Art und Weise, wie Sie die Oberflächen moderner Produkte betrachten. Es ist die ermöglichende Technologie hinter vielen Materialeigenschaften, die wir für selbstverständlich halten.

- Wenn Ihr Hauptaugenmerk auf der modernen Fertigung liegt: Betrachten Sie Sputtern als ein Schlüsselwerkzeug zur Herstellung von Hochleistungsoberflächen, das für alles von Mikrochips bis hin zu fortschrittlicher Optik unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Ziehen Sie Sputtern in Betracht, wenn Ihr Ziel eine Beschichtung mit außergewöhnlicher Reinheit, Dichte und Haftung ist, insbesondere bei komplexen oder hochtemperaturfesten Materialien.

- Wenn Ihr Hauptaugenmerk auf Produktinnovation liegt: Fragen Sie sich, ob eine spezialisierte, gesputterte Dünnschicht die Eigenschaften Ihres Produkts – wie Härte, Leitfähigkeit oder optische Leistung – grundlegend verbessern könnte.

Letztendlich ist Sputtern die unsichtbare Ingenieurskunst, die viele der fortschrittlichsten und zuverlässigsten Materialoberflächen der Welt erschafft.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Gesputtertes Material |

|---|---|---|

| Antireflexgläser | Reduziert Blendung, verbessert die Klarheit | Siliziumdioxid, Titandioxid |

| Halbleiterchips | Abscheidung mikroskopischer leitfähiger Verdrahtung | Kupfer, Aluminium |

| Low-E-Glas | Reflektiert Infrarotwärme für Energieeffizienz | Metalloxide |

| Medizinische Implantate | Verbessert Haltbarkeit und Biokompatibilität | Titannitrid |

| Festplattenlaufwerke | Ermöglicht magnetische Datenspeicherung mit hoher Dichte | Magnetische Legierungen |

Bereit, Ihre Produkte mit Hochleistungsdünnschichten zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Sputtern und andere Prozesse der physikalischen Gasphasenabscheidung (PVD). Egal, ob Sie modernste Optik, Halbleiter oder medizinische Geräte entwickeln – unsere Lösungen liefern die Präzision, Reinheit und Haltbarkeit, die Ihr Labor erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Innovation beschleunigen und überlegene Beschichtungsergebnisse erzielen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird