Eine Kugelmühle ist eine Art Mahlwerkzeug, das zur Reduzierung der Größe fester Materialien zu einem feinen Pulver verwendet wird. Sie arbeitet nach einem einfachen und robusten Prinzip: Ein hohler Zylinder dreht sich um seine Achse, wodurch das Mahlgut (wie Stahl- oder Keramikkugeln) im Inneren durch wiederholten Aufprall und Reibung auf das Material einwirkt und es zerkleinert.

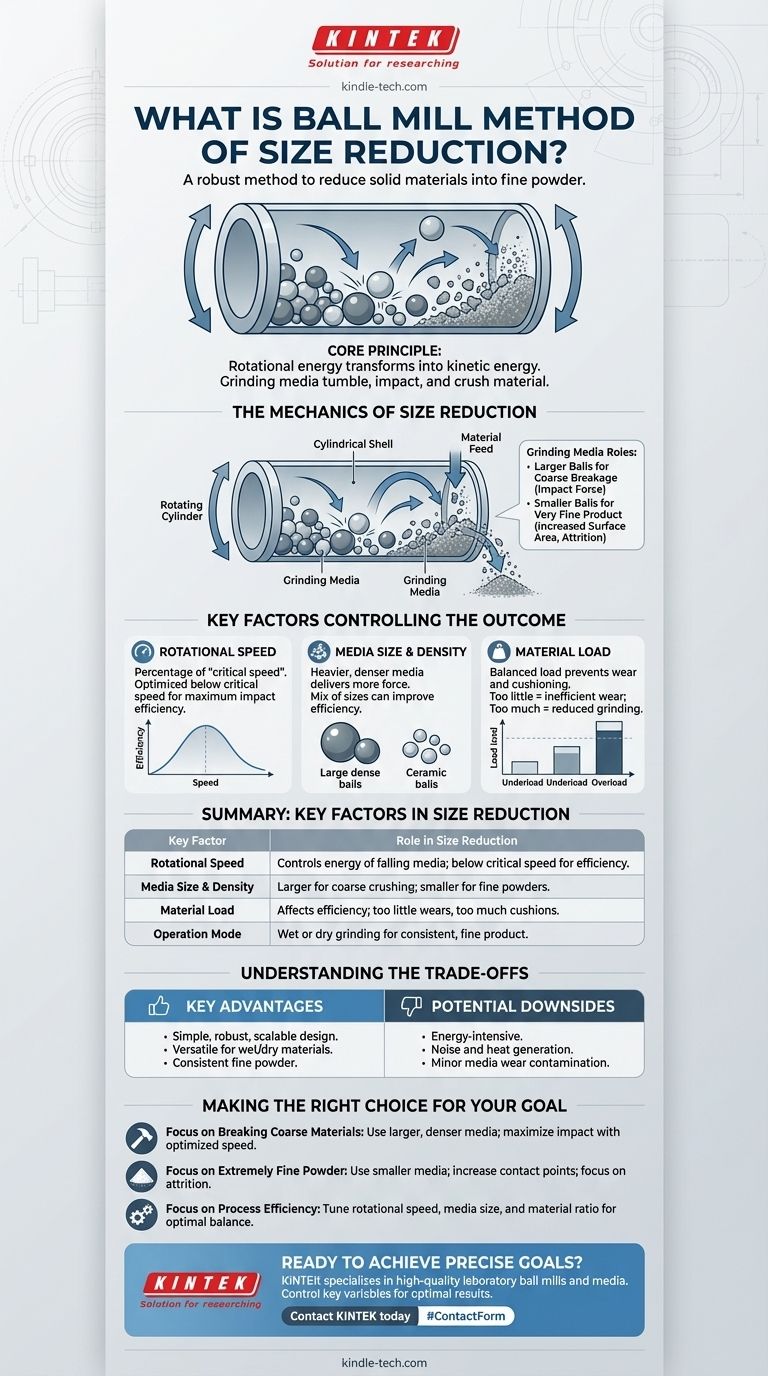

Das Kernprinzip einer Kugelmühle ist die Umwandlung von Rotationsenergie in kinetische Energie. Während sich der Zylinder der Mühle dreht, hebt er das Mahlgut an, das dann auf das Material fällt und auf dieses einschlägt, wodurch es durch eine Kombination aus Aufprall und Abrieb zerkleinert wird.

Die Mechanik der Größenreduzierung

Die Wirksamkeit einer Kugelmühle ergibt sich aus ihrer sorgfältig kontrollierten, aber chaotischen Innenumgebung. Das Verständnis, wie diese Kräfte zusammenwirken, ist der Schlüssel zur Kontrolle des Endprodukts.

Der Zylinderkörper

Der Hauptkörper der Mühle ist ein rotierender Zylinder, der typischerweise horizontal montiert ist. Dieser Mantel wird mit dem zu mahlenden Material und dem Mahlgut gefüllt.

Die Rolle des Mahlguts

Die „Kugeln“ sind das Herzstück des Prozesses. Sie bestehen typischerweise aus hochharten Materialien wie Stahl, Aluminiumoxid oder Zirkonoxid.

Die Größe des Mahlguts ist entscheidend. Größere Kugeln werden verwendet, um grobes Ausgangsmaterial aufzubrechen und starke Aufprallkräfte auszuüben. Kleinere Kugeln sind effektiver bei der Herstellung sehr feiner Produkte, da sie die Lücken füllen und die Oberfläche für das Mahlen vergrößern.

Die Dynamik der Rotation

Während sich der Zylinder dreht, wird das Mahlgut auf einer Seite angehoben, bevor es kaskadenartig oder katzenartig auf das Material zurückfällt. Hier findet die Größenreduzierung statt.

Die Geschwindigkeit dieser Rotation ist ein entscheidender Parameter. Wenn die Geschwindigkeit zu langsam ist, rutschen die Kugeln einfach an der Wand des Zylinders herunter, was zu wenig Mahlwirkung führt. Wenn sie zu schnell ist, drückt die Zentrifugalkraft die Kugeln an die Zylinderwand, wodurch sie nicht fallen können und der Mahlprozess vollständig stoppt.

Schlüsselfaktoren zur Steuerung des Ergebnisses

Um eine gewünschte Partikelgröße zu erreichen, müssen Sie mehrere Betriebsvariablen ausbalancieren. Das Endergebnis ist kein Zufall, sondern ein direktes Ergebnis der Konfiguration und des Betriebs der Mühle.

Drehgeschwindigkeit

Die optimale Geschwindigkeit ist ein bestimmter Prozentsatz der „kritischen Geschwindigkeit“ – der theoretischen Geschwindigkeit, bei der das Mahlgut zentrifugiert würde. Der Betrieb knapp unterhalb dieses Punktes maximiert die Energie der fallenden Kugeln und führt zum effizientesten Mahlen.

Mediengröße und -dichte

Die Wahl des Mahlguts beeinflusst direkt die endgültige Partikelgröße. Schwereres, dichteres Mahlgut übt mehr Kraft pro Aufprall aus. Eine Mischung aus Kugelgrößen kann manchmal die Effizienz verbessern, wobei große Kugeln den anfänglichen Bruch übernehmen und kleine Kugeln das Feinmahlen durchführen.

Materialbeladung

Auch die Menge des Materials in der Mühle ist wichtig. Zu wenig Material führt zu ineffizienter Energienutzung und unnötigem Verschleiß an den Medien und der Auskleidung der Mühle. Zu viel Material kann den Aufprall der Kugeln dämpfen und die Mahlwirkung verringern.

Die Abwägungen verstehen

Obwohl das Kugelmühlenverfahren leistungsstark ist, hat es seine Grenzen. Sich dieser bewusst zu sein, hilft bei seiner korrekten Anwendung.

Wesentliche Vorteile

Das Design ist einfach, robust und für den industriellen Einsatz skalierbar. Es ist außerdem vielseitig und kann sowohl nasse als auch trockene Materialien zu einem sehr feinen, gleichmäßigen Pulver mahlen.

Mögliche Nachteile

Das Kugelnmahlen kann ein energieintensiver Prozess sein und erzeugt oft erhebliche Geräusche. Der Prozess kann auch Wärme erzeugen, was bei wärmeempfindlichen Materialien unerwünscht sein kann.

Schließlich ist ein geringer Verschleiß des Mahlguts unvermeidlich. Dies kann zu einer geringfügigen Kontamination des Endprodukts führen, was bei Hochreinheitsanwendungen wie Pharmazeutika oder bestimmten Keramiken ein wichtiger Gesichtspunkt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration Ihrer Kugelmühle sollte direkt auf Ihr gewünschtes Ergebnis abgestimmt sein. Nutzen Sie diese Prinzipien als Leitfaden für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern großer, grober Materialien liegt: Verwenden Sie größeres, dichteres Mahlgut und arbeiten Sie mit einer Geschwindigkeit, die die Aufprallkraft durch das Katapultieren maximiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines extrem feinen, gleichmäßigen Pulvers liegt: Verwenden Sie kleineres Mahlgut, um die Anzahl der Kontaktpunkte zu erhöhen, und konzentrieren Sie sich auf die Abriebskraft, die durch das Kaskadieren entsteht.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Stimmen Sie die Drehgeschwindigkeit, die Mediengröße und das Material-zu-Medium-Verhältnis sorgfältig ab, um die optimale Balance zu finden, die die Größenreduzierung maximiert und gleichzeitig den Energieverbrauch minimiert.

Indem Sie diese grundlegenden Prinzipien verstehen, können Sie den Kugelmühlenprozess effektiv steuern, um Ihre Ziele zur Partikelgrößenreduzierung mit Präzision und Zuverlässigkeit zu erreichen.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Rolle bei der Größenreduzierung |

|---|---|

| Drehgeschwindigkeit | Steuert die Energie des fallenden Mahlguts; muss unterhalb der kritischen Geschwindigkeit für effizientes Mahlen liegen. |

| Mediengröße & -dichte | Größeres, dichteres Mahlgut für grobes Zerkleinern; kleineres Mahlgut für feine Pulver durch erhöhten Oberflächenkontakt. |

| Materialbeladung | Beeinflusst die Mahleffizienz; zu wenig verursacht Verschleiß, zu viel dämpft den Aufprall. |

| Betriebsart | Kann sowohl für Nass- als auch für Trockenmahlung verwendet werden, um ein gleichmäßiges, feines Produkt zu erzielen. |

Bereit, Ihre Ziele für die präzise Partikelgrößenreduzierung zu erreichen?

KINTEK ist spezialisiert auf hochwertige Labor-Kugelmühlen und Mahlgüter, die auf Zuverlässigkeit und Präzision ausgelegt sind. Egal, ob Sie Pharmazeutika, Keramiken oder andere Materialien verarbeiten, unsere Ausrüstung hilft Ihnen, wichtige Variablen wie Drehgeschwindigkeit und Medienauswahl für optimale Ergebnisse zu steuern.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für die Bedürfnisse Ihres Labors unterstützen. Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Wie erleichtert eine hochenergetische Planetenkugelmühle die Synthese von glasartigen Sulfid-Elektrolyten? Amorphisierung erreichen

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen