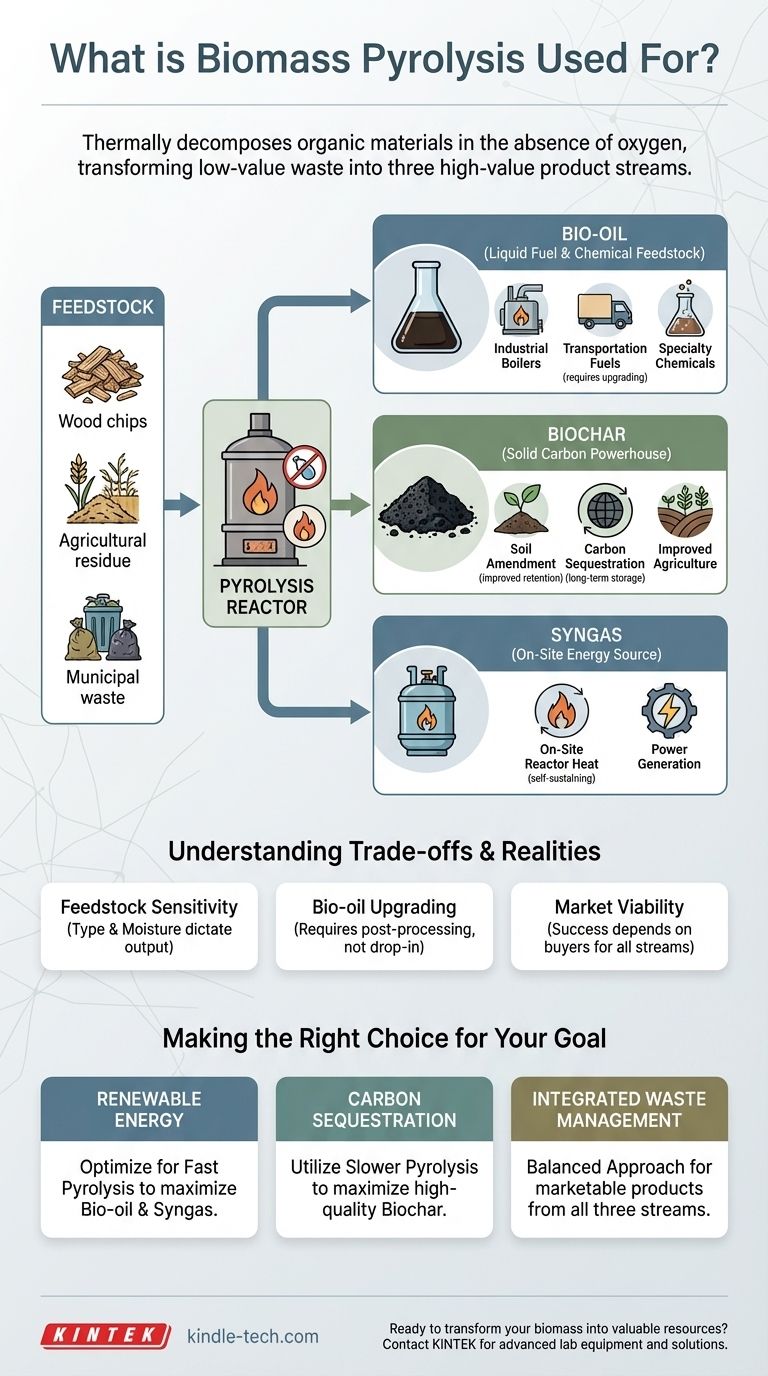

Grundsätzlich wird die Biomassepyrolyse eingesetzt, um organische Materialien wie landwirtschaftliche Rückstände, Holzabfälle oder Siedlungsabfälle in Abwesenheit von Sauerstoff thermisch zu zersetzen. Dieser Prozess wandelt minderwertige oder problematische Abfälle in eine Reihe von hochwertigen Produkten um: einen flüssigen Biokraftstoff (Bio-Öl), ein festes kohlenstoffreiches Material (Pflanzenkohle) und ein brennbares Gas (Synthesegas).

Die Biomassepyrolyse ist nicht nur eine Abfallbehandlungsmethode; sie ist ein vielseitiger Raffinerieprozess. Sie erschließt den in der organischen Materie gespeicherten chemischen und energetischen Wert und erzeugt drei unterschiedliche Produktströme, die zur Energieerzeugung, chemischen Produktion und Umweltsanierung genutzt werden können.

Die Produkte entschlüsselt: Die Kernprodukte

Der eigentliche Nutzen der Pyrolyse liegt in ihrer Fähigkeit, einen einzigen Rohstoff in mehrere wertvolle Ergebnisse aufzuteilen. Die spezifischen Ausbeuten der einzelnen Produkte können durch Anpassung der Prozessbedingungen wie Temperatur und Aufheizrate gesteuert werden.

Bio-Öl: Der flüssige Kraftstoff und chemische Rohstoff

Bio-Öl (auch Pyrolyseöl oder Teer genannt) ist eine dunkle, dichte Flüssigkeit, die einen erheblichen Teil des ursprünglichen Energiegehalts der Biomasse einfängt.

Seine Hauptanwendungen umfassen die direkte Verbrennung in industriellen Kesseln zur Wärme- und Stromerzeugung. Nach weiterer Veredelung kann Bio-Öl zu Kraftstoffen für den Transport aufgerüstet oder als erneuerbarer Rohstoff für die Herstellung von Spezialchemikalien verwendet werden.

Pflanzenkohle (Biochar): Das feste Kohlenstoffkraftpaket

Pflanzenkohle ist der stabile, kohlenstoffreiche Feststoff, der übrig bleibt, nachdem die flüchtigen Bestandteile ausgetrieben wurden. Es handelt sich im Wesentlichen um eine Form von Holzkohle.

Dieses Material hat zwei global bedeutende Verwendungszwecke. Erstens verbessert es als Bodenverbesserer die Wasserspeicherung, die Bodenstruktur und die Nährstoffverfügbarkeit. Zweitens dient es, da es sehr widerstandsfähig gegen Zersetzung ist, als wirksames Instrument zur Kohlenstoffabscheidung (Sequestrierung), indem es Kohlenstoff jahrhundertelang im Boden bindet.

Synthesegas: Die Energiequelle vor Ort

Synthesegas ist das Gemisch nicht kondensierbarer Gase (wie Wasserstoff, Kohlenmonoxid und Methan), das während der Pyrolyse entsteht.

Obwohl es zur breiteren Energieerzeugung gesammelt werden kann, besteht seine häufigste Verwendung darin, in den Pyrolyse-Reaktor zurückgeführt zu werden, um die für den Prozess erforderliche Wärme bereitzustellen. Dies schafft ein hochgradig energieeffizientes, sich selbst erhaltendes System.

Weitere Produkte

Abhängig vom Rohstoff und Prozess kann auch eine flüssige Fraktion namens Waldessig gewonnen werden. Diese saure Flüssigkeit hat Nischenanwendungen in der Landwirtschaft und der chemischen Produktion.

Verständnis der Kompromisse und Realitäten

Obwohl die Pyrolyse leistungsstark ist, ist sie kein Allheilmittel. Ihre erfolgreiche Umsetzung hängt davon ab, wichtige betriebliche und wirtschaftliche Realitäten zu bewältigen.

Der Rohstoff bestimmt das Ergebnis

Der Prozess ist sehr empfindlich gegenüber der Art der verwendeten Biomasse. Holzschnitzel, Maisstroh und Siedlungsabfälle führen alle zu unterschiedlichen Verhältnissen und Qualitäten von Bio-Öl, Pflanzenkohle und Synthesegas. Der Feuchtigkeitsgehalt ist ebenfalls ein kritischer Faktor, der die Energieeffizienz des Systems bestimmt.

Bio-Öl erfordert Nachrüstung

Rohes Bio-Öl ist kein direkter „Drop-in“-Ersatz für Erdölkraftstoffe. Es ist typischerweise sauer, korrosiv und weniger stabil. Es erfordert eine erhebliche Nachbearbeitung und Aufrüstung, um als Kraftstoff für den Transport verwendet werden zu können, was die Gesamtanlage verteuert und verkompliziert.

Marktfähigkeit ist unerlässlich

Der wirtschaftliche Erfolg einer Pyrolyseanlage hängt oft davon ab, dass für alle drei Produktströme ein tragfähiger Markt vorhanden ist. Ein Betrieb kann scheitern, wenn er Pflanzenkohle produzieren kann, aber keinen lokalen Käufer findet, oder wenn das Bio-Öl nicht zu einem rentablen Preis verwendet oder verkauft werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolyse-Strategie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer Energien liegt: Sie sollten Bedingungen der schnellen Pyrolyse optimieren, um die Ausbeute an Bio-Öl und Synthesegas für den sofortigen Einsatz in Wärme- und Stromanwendungen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffabscheidung und Bodengesundheit liegt: Sie sollten langsamere Pyrolysebedingungen nutzen, um die Produktion von hochwertiger, stabiler Pflanzenkohle für landwirtschaftliche oder umwelttechnische Zwecke zu maximieren.

- Wenn Ihr Hauptaugenmerk auf integriertem Abfallmanagement liegt: Ein ausgewogener Ansatz ist am besten, der darauf abzielt, vermarktbare Produkte aus allen drei Strömen zu erzeugen, um die langfristige wirtschaftliche Nachhaltigkeit des Umwandlungsprozesses zu gewährleisten.

Letztendlich bedeutet die effektive Nutzung der Biomassepyrolyse, die Technologie und die Betriebsparameter an Ihren spezifischen Rohstoff und Ihre strategischen Ziele anzupassen.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Hauptanwendungen |

|---|---|---|

| Bio-Öl | Dunkler flüssiger Kraftstoff aus Biomasse | Industrielle Wärme/Strom, veredelte Kraftstoffe für den Transport, chemischer Rohstoff |

| Pflanzenkohle | Fester, kohlenstoffreicher Werkstoff | Bodenverbesserer, Kohlenstoffabscheidung, verbesserte Landwirtschaft |

| Synthesegas | Gemisch brennbarer Gase (H2, CO, CH4) | Energieversorgung vor Ort für den Pyrolyseprozess, breitere Stromerzeugung |

Bereit, Ihre Biomasse in wertvolle Ressourcen umzuwandeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie die Bio-Öl-Ausbeuten optimieren, Pflanzenkohle für Bodenanwendungen testen oder die Synthesegasproduktion skalieren – unsere präzisen und zuverlässigen Lösungen helfen Ihnen, Ihre Ziele effizient zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Biomasse-Umwandlungsprojekte unterstützen und Ihre Nachhaltigkeitsinitiativen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wofür wird ein Drehrohrofen verwendet? Erzielen Sie unübertroffene Prozessgleichmäßigkeit und Kontrolle

- Was ist Hochtemperaturkalzinierung? Beherrschung der Materialumwandlung durch Hitze

- Was sind die Quellen für Pyrolyseöl? Kraftstoff aus Biomasse & Kunststoffabfällen gewinnen

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welcher Katalysator wird bei der Biomassepyrolyse zur Herstellung von Bio-Öl verwendet? Wählen Sie den richtigen Katalysator für Ihr Bio-Öl

- Wie hoch ist der Wirkungsgrad der Biomassevergasung? Maximierung der Ausbeuten an Bioöl, Biokohle und Synthesegas

- Was sind die Vor- und Nachteile von Drehrohröfen? Maximale Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was ist die Rate der schnellen Pyrolyse? Maximierung der Bio-Öl-Ausbeute durch kontrollierten Thermoschock