CVD-beschichtet zu sein bedeutet, dass ein Objekt durch ein Verfahren namens chemische Gasphasenabscheidung (CVD) mit einem dünnen, hochbeständigen Film auf seiner Oberfläche versehen wurde. Dieser Hochtemperaturprozess nutzt eine chemische Reaktion, um das Beschichtungsmaterial aus einem Gas abzuscheiden, wodurch eine außergewöhnlich starke chemische Bindung mit dem Grundmaterial entsteht. Das Ergebnis ist eine Oberfläche mit überragender Haftung und Beständigkeit gegen Verschleiß und Abrieb.

Die chemische Gasphasenabscheidung (CVD) ist ein Hochtemperaturverfahren, das eine chemisch gebundene, außergewöhnlich harte Beschichtung erzeugt. Obwohl dies eine überragende Verschleißfestigkeit bietet und komplexe Formen abdecken kann, begrenzen die hohe Hitze und das Potenzial für Spannungsrisse die Materialien, auf die es angewendet werden kann, und seine Eignung für Anwendungen mit hoher Stoßbelastung.

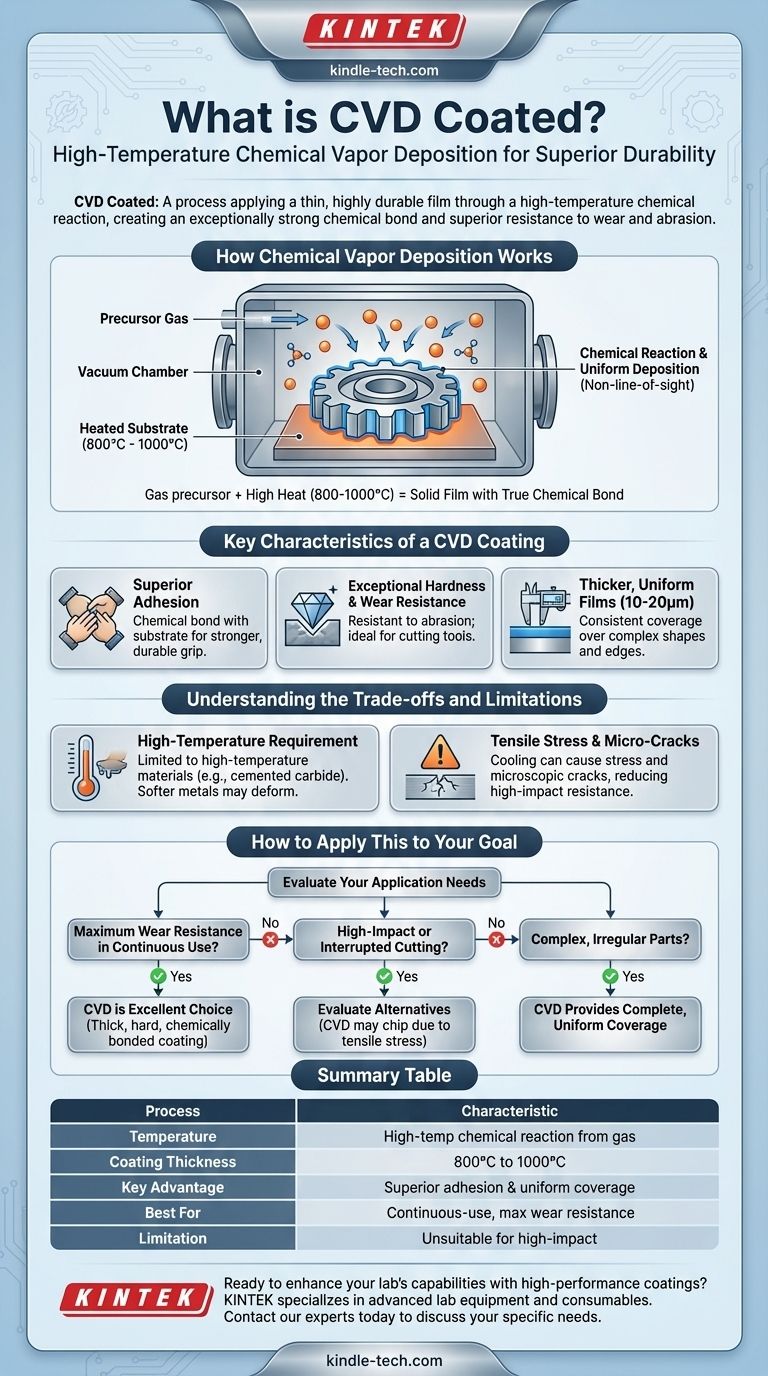

Wie die chemische Gasphasenabscheidung funktioniert

Die chemische Kernreaktion

Der CVD-Prozess findet in einer Vakuumkammer statt. Ein Precursor-Gas, das die Atome des gewünschten Beschichtungsmaterials enthält, wird in die Kammer geleitet. Das zu beschichtende Teil, bekannt als Substrat, wird auf eine sehr hohe Temperatur erhitzt. Diese Hitze löst eine chemische Reaktion im Gas aus, wodurch sich ein fester Film bildet und sich gleichmäßig auf der Oberfläche des Substrats abscheidet.

Eine Hochtemperaturumgebung

Die Prozesstemperaturen für CVD sind erheblich und liegen typischerweise zwischen 800 °C und 1000 °C. Diese hohe Hitze ist notwendig, um die chemische Reaktion zu ermöglichen, die die Beschichtung mit der Oberfläche verbindet. Dies bedeutet auch, dass das Substratmaterial diesen Temperaturen standhalten muss, ohne sich zu verformen, zu schmelzen oder zu degradieren.

Jenseits der Sichtlinie

Ein wesentlicher Vorteil von CVD ist, dass es kein Sichtlinienverfahren ist. Das Beschichtungsgas umhüllt das gesamte Teil innerhalb der Kammer. Dies ermöglicht eine gleichmäßige Abscheidung der Beschichtung auf allen Oberflächen, einschließlich komplexer, unregelmäßiger Formen und innerer Geometrien, wie sie beispielsweise bei Bohrern vorkommen.

Hauptmerkmale einer CVD-Beschichtung

Überragende Haftung und Bindungsstärke

Da die Beschichtung durch eine chemische Reaktion direkt auf der Oberfläche gebildet wird, entsteht eine echte chemische Bindung mit dem Substrat. Dies führt zu einer überragenden Haftung im Vergleich zu Prozessen, die Material nur physikalisch abscheiden.

Außergewöhnliche Härte und Verschleißfestigkeit

CVD-Beschichtungen sind für ihre außergewöhnliche Härte bekannt, die sie äußerst widerstandsfähig gegen Abrieb und Verschleiß macht. Aus diesem Grund werden sie häufig für Schneidwerkzeuge und andere Komponenten verwendet, die erheblicher Reibung ausgesetzt sind.

Dickere, gleichmäßigere Filme

Das Verfahren ermöglicht die Herstellung relativ dicker Filme, oft im Bereich von 10 bis 20 μm. Es erzeugt auch eine ausgezeichnete „Stufenbedeckung“, was bedeutet, dass die Beschichtung ihre Dicke und Gleichmäßigkeit auch über scharfen Kanten oder komplexen Oberflächenmerkmalen beibehält.

Verständnis der Kompromisse und Einschränkungen

Die Hochtemperaturanforderung

Die bedeutendste Einschränkung von CVD ist die hohe Prozesstemperatur. Dies beschränkt ihre Anwendung auf Grundmaterialien mit sehr hoher Temperaturbeständigkeit, wie z. B. Hartmetall. Weichere Metalle oder Materialien mit niedrigeren Schmelzpunkten können mit dieser Methode nicht beschichtet werden.

Das Risiko von Zugspannungen

Wenn die dicke Beschichtung und das Substrat von der hohen Prozesstemperatur abkühlen, können Unterschiede in der Wärmeausdehnung erhebliche Zugspannungen innerhalb der Beschichtung erzeugen. Diese Spannungen können zur Bildung feiner, mikroskopischer Risse führen.

Ungeeignet für hohe Stoßkräfte

Obwohl diese Mikrorisse nicht immer ein Problem darstellen, können sie unter plötzlichen Stößen oder ungleichmäßigen Kräften zu einem Schwachpunkt werden. Dies macht CVD-Beschichtungen weniger geeignet für unterbrochene Schneidprozesse wie das Fräsen, bei denen das Werkzeug wiederholt mit dem Werkstück in Eingriff kommt und sich löst, da dies dazu führen kann, dass die Beschichtung abplatzt oder sich ablöst.

Schwierigkeiten beim Maskieren

Die allumfassende Natur des CVD-Prozesses macht es schwierig, bestimmte Bereiche eines Teils vor der Beschichtung zu maskieren oder zu schützen.

Wie Sie dies auf Ihr Ziel anwenden können

Bevor Sie ein CVD-beschichtetes Produkt auswählen, ist es entscheidend, die spezifischen Anforderungen Ihrer Anwendung zu bewerten.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit in einer Umgebung mit kontinuierlichem Einsatz liegt: CVD ist eine ausgezeichnete Wahl aufgrund seiner dicken, harten und chemisch gebundenen Beschichtung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen, unregelmäßig geformten Teils liegt: Der Nicht-Sichtlinienprozess von CVD gewährleistet eine vollständige und gleichmäßige Abdeckung, wo andere Methoden versagen würden.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Beständigkeit gegen Abplatzen bei Stößen liegt: Sie sollten CVD sorgfältig prüfen, da die inhärente Zugspannung es weniger geeignet machen kann als alternative Beschichtungen wie PVD.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, ein beschichtetes Material nicht nur aufgrund seiner Härte auszuwählen, sondern auch aufgrund seiner Eignung für die spezifischen Belastungen Ihrer Anwendung.

Zusammenfassungstabelle:

| Merkmal | CVD-Beschichtungsmerkmal |

|---|---|

| Prozess | Chemische Hochtemperaturreaktion aus einem Gas |

| Temperatur | 800 °C bis 1000 °C |

| Beschichtungsdicke | 10 bis 20 μm |

| Hauptvorteil | Überragende Haftung und gleichmäßige Abdeckung auf komplexen Formen |

| Am besten geeignet für | Anwendungen mit kontinuierlichem Einsatz, die maximale Verschleißfestigkeit erfordern |

| Einschränkung | Ungeeignet für Anwendungen mit hoher Stoßbelastung oder unterbrochenen Schneidprozessen |

Bereit, die Fähigkeiten Ihres Labors mit Hochleistungsbeschichtungen zu erweitern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die Oberflächenbehandlung und Materialanalyse. Ob Sie neue Werkzeuge entwickeln oder Beschichtungen für anspruchsvolle Anwendungen benötigen, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge