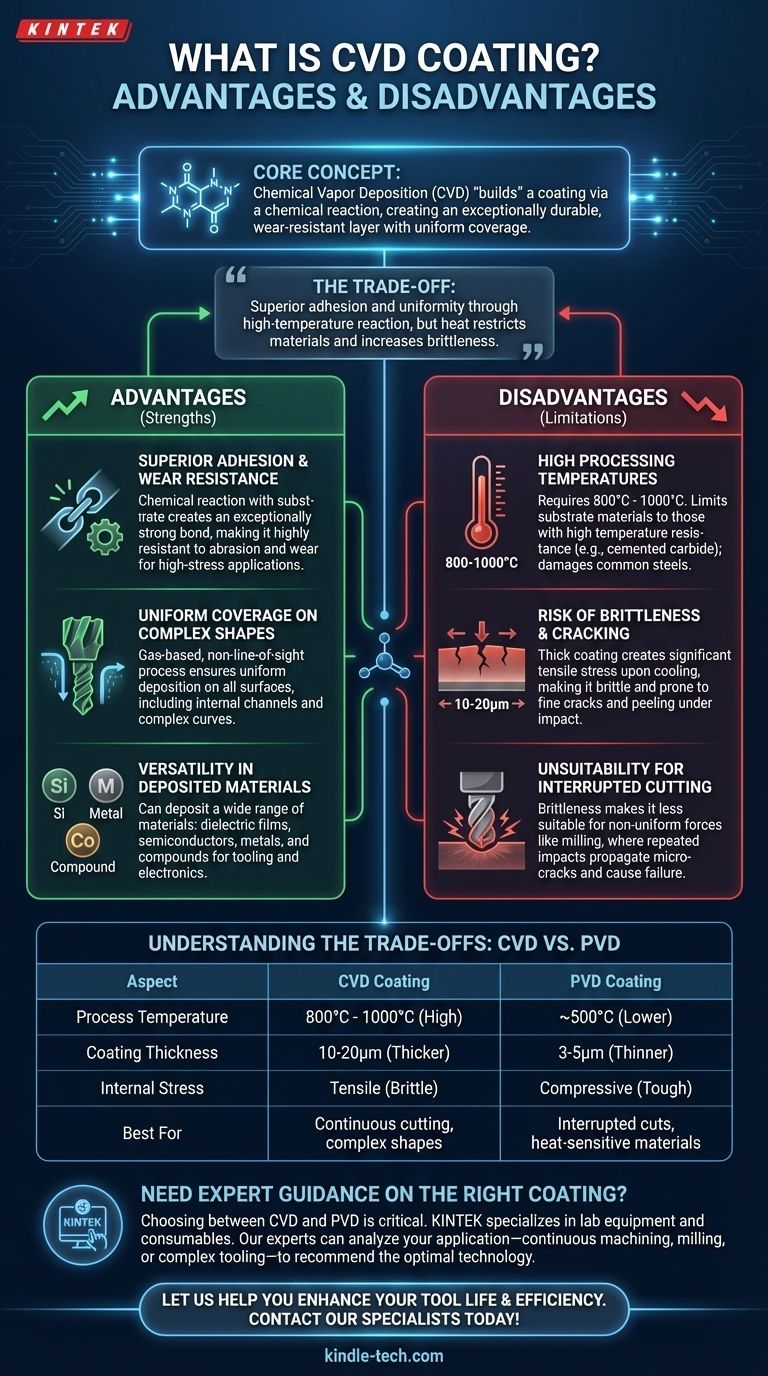

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess des „Aufbaus“ einer Beschichtung direkt auf einer Oberfläche durch eine chemische Reaktion. Ihr Hauptvorteil ist die Erzeugung einer außergewöhnlich haltbaren, verschleißfesten Schicht mit gleichmäßiger Abdeckung, selbst auf komplexen Formen. Ihr Hauptnachteil ergibt sich jedoch aus den sehr hohen erforderlichen Temperaturen, die das beschichtete Teil spröder machen und die Arten von Materialien einschränken, auf die es aufgetragen werden kann.

Der zentrale Kompromiss bei CVD ist einfach: Es erzielt eine überlegene Haftung und Gleichmäßigkeit der Beschichtung durch eine Hochtemperatur-Chemikalienreaktion, aber dieselbe Hitze schränkt seine Verwendung auf Substrate ein, die ihr standhalten können, und kann Spannungen einführen, die die Beschichtung spröde machen.

Die Kernvorteile der CVD-Beschichtung

Die Stärken des CVD-Prozesses sind direkt mit der Verwendung einer chemischen Reaktion zur schichtweisen Bildung der Beschichtung verbunden.

Überlegene Haftung und Verschleißfestigkeit

Da der CVD-Prozess die Beschichtung durch eine chemische Reaktion mit dem Substrat bildet, ist die Bindung außergewöhnlich stark. Dies führt zu einer überlegenen Haftung im Vergleich zu vielen anderen Methoden.

Diese starke Bindung trägt zu einer Beschichtung bei, die hochgradig abrieb- und verschleißfest ist, was sie ideal für hochbelastete Anwendungen macht.

Gleichmäßige Abdeckung komplexer Formen

CVD verwendet Vorläufergase, die in einer Reaktionskammer um das Werkstück strömen. Dies ist kein „Sichtlinienprozess“.

Infolgedessen kann die Beschichtung gleichmäßig auf allen Oberflächen abgeschieden werden, einschließlich innerer Kanäle, komplexer Kurven und unregelmäßig geformter Werkzeuge wie Bohrer.

Vielseitigkeit der abgeschiedenen Materialien

Der CVD-Prozess ist sehr vielseitig und kann zur Abscheidung einer breiten Palette von Materialien verwendet werden.

Dazu gehören dielektrische Filme (wie Siliziumdioxid), Halbleitermaterialien, Metalle und verschiedene Verbindungen, was ihn sowohl in der Werkzeugherstellung als auch in der Elektronikfertigung wertvoll macht.

Die kritischen Nachteile der CVD-Beschichtung

Die primären Einschränkungen von CVD sind eine direkte Folge der intensiven Hitze, die zur Initiierung der chemischen Reaktion erforderlich ist.

Hohe Prozesstemperaturen

CVD erfordert typischerweise sehr hohe Temperaturen, oft zwischen 800°C und 1000°C.

Diese Hitze beschränkt den Prozess auf Substratmaterialien mit sehr hoher Temperaturbeständigkeit, wie Hartmetall. Viele gängige Stähle und andere Legierungen können nicht beschichtet werden, ohne beschädigt zu werden oder ihre Härte zu verlieren.

Risiko von Sprödigkeit und Rissbildung

Der CVD-Prozess scheidet eine relativ dicke Beschichtung ab, oft 10–20 µm. Wenn das Teil von der hohen Prozesstemperatur abkühlt, erzeugt diese dicke Schicht eine erhebliche Zugspannung.

Diese innere Spannung ist wie eine straff gespannte Haut und macht die Beschichtung spröde. Sie kann zur Bildung feiner Risse führen, die sich ausbreiten und dazu führen können, dass die Beschichtung bei äußerer Einwirkung abblättert oder abplatzt.

Ungeeignet für unterbrochene Schnitte

Die durch Zugspannung verursachte Sprödigkeit macht CVD-beschichtete Werkzeuge weniger geeignet für Anwendungen mit ungleichmäßigen Kräften, wie z. B. beim Fräsen.

Bei einem unterbrochenen Schnitt wird die Werkzeugspitze wiederholt getroffen, was die Mikrorisse in einer spröden CVD-Beschichtung leicht ausbreiten und zu einem vorzeitigen Versagen führen kann.

Die Kompromisse verstehen: CVD vs. PVD

Um die Einschränkungen von CVD vollständig zu erfassen, ist es hilfreich, es mit seiner Hauptalternative, der physikalischen Gasphasenabscheidung (PVD), zu vergleichen.

Temperatur und Materialwahl

Die hohe Temperatur von CVD (800–1000 °C) schränkt die verwendbaren Basismaterialien stark ein.

PVD arbeitet bei viel niedrigeren Temperaturen (etwa 500 °C) und ist daher für eine viel breitere Palette von Materialien sicher, einschließlich wärmeempfindlicher Werkzeugstähle.

Beschichtungsdicke und Spannung

CVD erzeugt eine dickere Beschichtung (10–20 µm) mit inhärenter Zugspannung (auseinanderziehend), was die Sprödigkeit erhöht.

PVD erzeugt eine viel dünnere Beschichtung (3–5 µm) mit günstiger Druckspannung (zusammendrückend). Diese Druckspannung hilft tatsächlich, die Bildung und Ausbreitung von Rissen zu verhindern, wodurch PVD-Werkzeuge widerstandsfähiger und besser für unterbrochene Schnitte geeignet sind.

Klingenschärfe und Schnittkraft

Die dickere Beschichtung von CVD kann die scharfe Kante eines Schneidwerkzeugs leicht abrunden.

Die dünnere Beschichtung von PVD bewahrt die ursprüngliche Schärfe der Klinge besser, was die Schnittkräfte und die Wärmeentwicklung während des Betriebs reduzieren kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen Beschichtungstechnologien erfordert ein klares Verständnis Ihres Materials und der Anforderungen der Anwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit auf einem hitzetoleranten Material liegt: CVD ist aufgrund seiner dicken, gut haftenden Beschichtung oft die überlegene Wahl, ideal für kontinuierliche Schneidvorgänge.

- Wenn Sie wärmeempfindliche Materialien beschichten oder Zähigkeit für unterbrochene Schnitte benötigen: PVD ist aufgrund seiner niedrigeren Prozesstemperatur und der günstigen Druckspannung die klare Wahl.

- Wenn Sie komplexe Innengeometrien gleichmäßig beschichten müssen: Der gasbasierte Nicht-Sichtlinienprozess von CVD bietet eine umfassendere Abdeckung als Standard-PVD.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Kompromisse die Auswahl der Beschichtungstechnologie, die am besten zu Ihren spezifischen Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Aspekt | CVD-Beschichtung | PVD-Beschichtung |

|---|---|---|

| Prozesstemperatur | 800°C - 1000°C | ~500°C |

| Beschichtungsdicke | 10-20µm | 3-5µm |

| Innere Spannung | Zugspannung (Spröde) | Druckspannung (Zäh) |

| Am besten geeignet für | Kontinuierliches Schneiden, komplexe Formen | Unterbrochene Schnitte, wärmeempfindliche Materialien |

Benötigen Sie eine Expertenberatung zur richtigen Beschichtung für Ihre Werkzeuge?

Die Wahl zwischen CVD und PVD ist entscheidend für die Leistung und Lebensdauer Ihres Werkzeugs. Der Hochtemperatur-CVD-Prozess liefert außergewöhnliche Verschleißfestigkeit und gleichmäßige Abdeckung auf komplexen Geometrien, aber seine inhärente Sprödigkeit kann bei unterbrochenen Schnitten ein Nachteil sein. Für Anwendungen, die Zähigkeit und Kompatibilität mit wärmeempfindlichen Materialien erfordern, sind die niedrigere Temperatur und die Druckspannung von PVD überlegen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und Produktionsstätten. Unsere Experten können Ihnen helfen, Ihre spezifische Anwendung zu analysieren – sei es kontinuierliches Zerspanen, Fräsen oder die Beschichtung komplexer Werkzeuge –, um die optimale Beschichtungstechnologie zu empfehlen.

Lassen Sie uns Ihnen helfen, Ihre Werkzeugstandzeit und Zerspanungseffizienz zu verbessern. Kontaktieren Sie noch heute unsere Beschichtungsspezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien