Im Kern ist das DC-Reaktiv-Sputtern eine Vakuumbeschichtungstechnik, die zur Herstellung sehr dünner Schichten aus Verbundmaterialien verwendet wird. Im Gegensatz zum Standard-Sputtern, das ein reines Material abscheidet, wird bei dieser Methode ein reaktives Gas (wie Sauerstoff oder Stickstoff) in den Prozess eingeführt. Dieses Gas reagiert chemisch mit den gesputterten Metallatomen und bildet ein neues Verbundmaterial, wie ein Oxid oder Nitrid, direkt auf der Oberfläche eines Substrats.

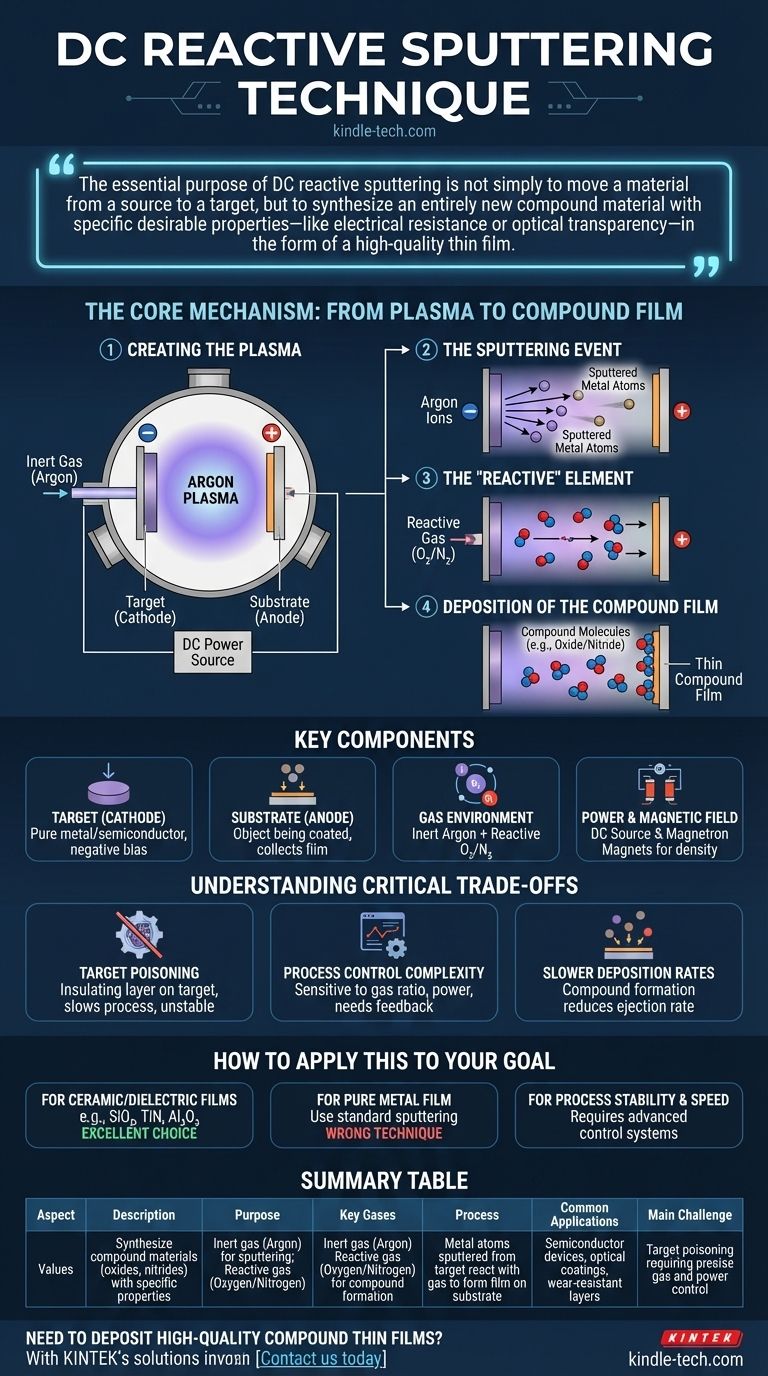

Der wesentliche Zweck des DC-Reaktiv-Sputterns besteht nicht nur darin, ein Material von einer Quelle zu einem Ziel zu bewegen, sondern ein völlig neues Verbundmaterial mit spezifischen wünschenswerten Eigenschaften – wie elektrischem Widerstand oder optischer Transparenz – in Form einer hochwertigen Dünnschicht zu synthetisieren.

Der Kernmechanismus: Vom Plasma zum Verbundfilm

Um das reaktive Sputtern zu verstehen, ist es am besten, es in eine Abfolge von Ereignissen zu unterteilen, die in einer Vakuumkammer ablaufen. Jeder Schritt baut auf dem vorherigen auf, um den endgültigen Verbundfilm zu erzeugen.

Schritt 1: Erzeugung des Plasmas

Der Prozess beginnt damit, dass ein Substrat (das zu beschichtende Objekt) und ein Target (das Ausgangsmaterial, wie reines Silizium oder Titan) in eine Vakuumkammer gelegt werden. Die Kammer wird dann mit einer geringen Menge eines inerten Gases, fast immer Argon, gefüllt. Eine starke Gleichspannung (DC) wird angelegt, wodurch das Target zu einer negativen Kathode und der Substrathalter zu einer positiven Anode wird. Diese Hochspannung entreißt den Argonatomen Elektronen und erzeugt ein glühendes, ionisiertes Gas, das als Plasma bekannt ist.

Schritt 2: Der Sputtervorgang

Die positiv geladenen Argonionen im Plasma werden stark auf das negativ geladene Target beschleunigt. Sie bombardieren die Oberfläche des Targets mit erheblicher Energie. Dieser hochenergetische Aufprall schlägt einzelne Atome aus dem Targetmaterial heraus oder "sputtert" sie, wodurch sie in die Vakuumkammer geschleudert werden.

Schritt 3: Das "reaktive" Element

Dies ist der entscheidende Schritt der Technik. Eine sorgfältig kontrollierte Menge eines reaktiven Gases, wie Sauerstoff oder Stickstoff, wird ebenfalls in die Kammer eingeführt. Während die gesputterten Metallatome vom Target zum Substrat wandern, interagieren sie und binden chemisch an diese reaktiven Gasmoleküle.

Schritt 4: Abscheidung des Verbundfilms

Diese chemische Reaktion bildet ein neues Verbundmolekül (z. B. Titannitrid oder Siliziumdioxid). Diese neu gebildeten Moleküle setzen ihren Weg zum Substrat fort, wo sie landen und kondensieren. Im Laufe der Zeit baut dieser Prozess eine dünne, gleichmäßige und dichte Schicht des Verbundfilms auf der Oberfläche des Substrats auf.

Schlüsselkomponenten eines Reaktiv-Sputtersystems

Jedes DC-Reaktiv-Sputtersystem basiert auf einigen kritischen Komponenten, die im Zusammenspiel einen stabilen und wiederholbaren Prozess ermöglichen.

Das Target (Kathode)

Dies ist die Quelle des Primärmaterials und besteht aus einem reinen Metall oder Halbleiter (z. B. Tantal, Aluminium, Silizium). Es ist negativ vorgespannt, um die positiven Ionen aus dem Plasma anzuziehen.

Das Substrat (Anode)

Dies ist das zu beschichtende Objekt, wie ein Siliziumwafer, ein Glasobjektträger oder eine optische Komponente. Es wird typischerweise auf der geerdeten Anode platziert, wo es das neu gebildete Verbundmaterial sammelt.

Die Gasumgebung

Das System verwendet zwei Arten von Gas. Ein inertes Gas (Argon) ist der primäre Treiber des Sputterprozesses, erzeugt das Plasma und bombardiert das Target. Das reaktive Gas (Sauerstoff, Stickstoff) ist der aktive Bestandteil, der das endgültige Verbundmaterial erzeugt.

Die Leistung und das Magnetfeld

Eine DC-Stromquelle liefert die stabile Spannung, die zur Erzeugung und Aufrechterhaltung des Plasmas erforderlich ist. Die meisten modernen Systeme sind "Magnetron"-Systeme, die starke Magnete hinter dem Target verwenden. Diese Magnete fangen Elektronen in der Nähe der Targetoberfläche ein, wodurch die Dichte des Plasmas dramatisch erhöht wird und der Prozess bei niedrigeren Drücken und höheren Geschwindigkeiten ablaufen kann.

Die kritischen Kompromisse verstehen

Obwohl leistungsstark, ist das DC-Reaktiv-Sputtern ein komplexer Prozess mit inhärenten Herausforderungen, die ein sorgfältiges Management erfordern.

Targetvergiftung

Die häufigste Falle ist die Targetvergiftung. Dies tritt auf, wenn das reaktive Gas nicht nur mit den gesputterten Atomen, sondern auch mit der Oberfläche des Targets selbst reagiert. Dies bildet eine isolierende Schicht auf dem Target, die die Sputterrate dramatisch verlangsamen, elektrische Lichtbögen verursachen und den Prozess sehr instabil machen kann.

Komplexität der Prozesssteuerung

Die endgültigen Filmeigenschaften sind extrem empfindlich gegenüber dem genauen Verhältnis von Inertgas, reaktivem Gas und Sputterleistung. Das Erreichen der gewünschten chemischen Zusammensetzung (Stöchiometrie) erfordert ausgeklügelte Rückkopplungssysteme, um ein stabiles Gleichgewicht zwischen der Metallsputterrate und der Verfügbarkeit von reaktivem Gas aufrechtzuerhalten.

Langsamere Abscheidungsraten

Im Allgemeinen ist das reaktive Sputtern langsamer als das Sputtern eines reinen Metalltargets. Die Bildung der Verbindung auf der Targetoberfläche, selbst in einem kontrollierten Zustand, kann die Anzahl der pro einfallendes Ion ausgestoßenen Atome reduzieren und die Prozesszeiten verlängern.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl einer Abscheidungstechnik hängt vollständig von dem Material ab, das Sie herstellen müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Keramik- oder dielektrischer Filme liegt: Das DC-Reaktiv-Sputtern ist eine ausgezeichnete Wahl. Es wird häufig zur Herstellung von Filmen wie Siliziumdioxid (SiO₂), Titannitrid (TiN) und Aluminiumoxid (Al₂O₃) für Halbleiter- und optische Anwendungen verwendet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms liegt: Dies ist die falsche Technik. Sie sollten Standard- (nicht-reaktives) DC- oder RF-Sputtern nur mit einem inerten Gas wie Argon verwenden.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und -geschwindigkeit liegt: Sie müssen in eine fortschrittliche Prozesssteuerung investieren, wie z. B. optische Emissionsüberwachung oder Plasmaimpedanz-Rückkopplung, um den Fluss des reaktiven Gases zu steuern und Targetvergiftung zu vermeiden.

Letztendlich bietet das DC-Reaktiv-Sputtern eine leistungsstarke Methode zur Entwicklung hochleistungsfähiger Verbundmaterialien direkt auf einer Oberfläche, Atom für Atom.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Zweck | Synthese von Verbundmaterialien (Oxide, Nitride) mit spezifischen Eigenschaften |

| Schlüsselgase | Inertes Gas (Argon) zum Sputtern; Reaktives Gas (Sauerstoff/Stickstoff) zur Verbindungsbildung |

| Prozess | Metallatome, die vom Target gesputtert werden, reagieren mit Gas, um einen Film auf dem Substrat zu bilden |

| Häufige Anwendungen | Halbleiterbauelemente, optische Beschichtungen, verschleißfeste Schichten |

| Hauptproblem | Targetvergiftung, die eine präzise Gas- und Leistungssteuerung erfordert |

Müssen Sie hochwertige Verbunddünnschichten für Ihre Forschung oder Produktion abscheiden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sputterlösungen für Halbleiter-, Optik- und Materialwissenschaftsanwendungen. Unsere Experten können Ihnen helfen, das richtige System auszuwählen, um präzise Filmeigenschaften und eine stabile Prozesskontrolle zu erreichen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten