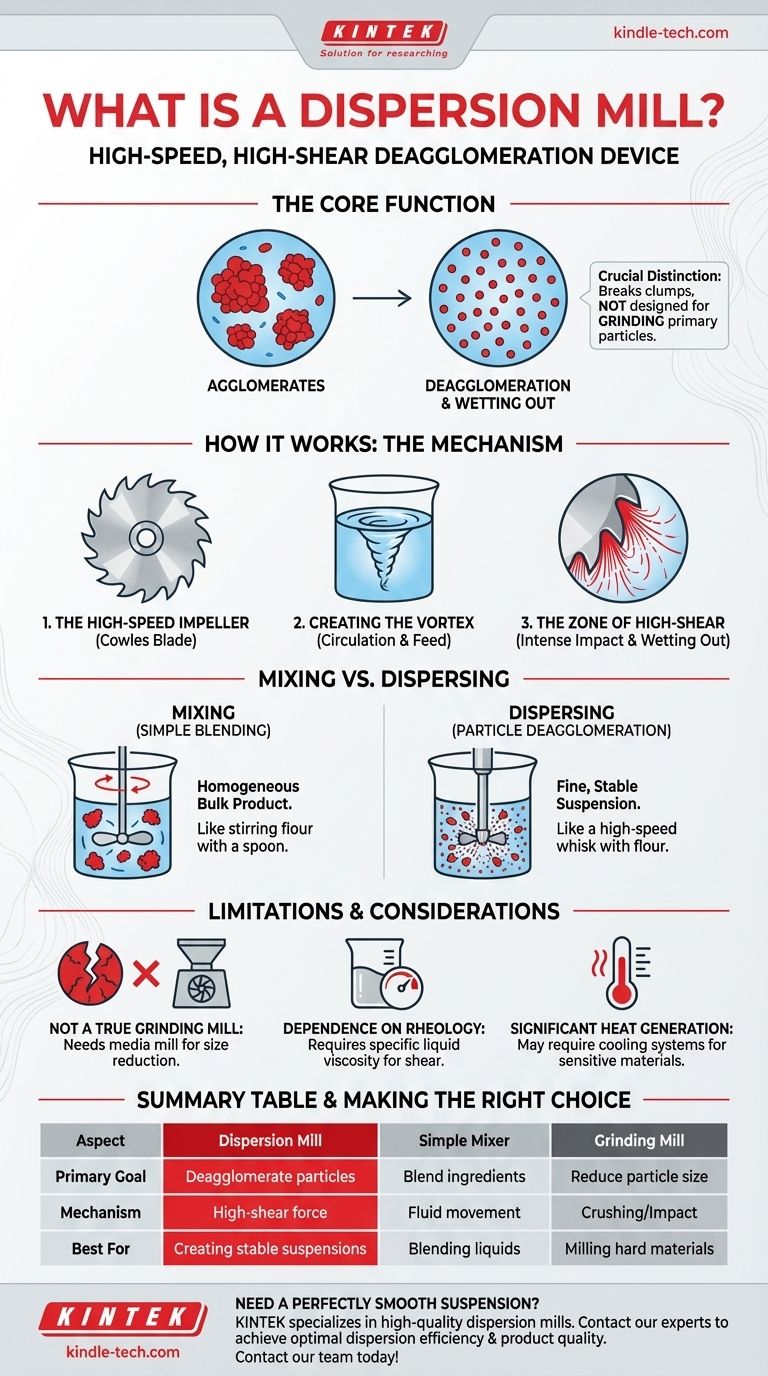

Einfach ausgedrückt, ist eine Dispersionsmühle ein Hochgeschwindigkeits-Hochscher-Mischgerät, das entwickelt wurde, um feste Partikel zu zerlegen und gleichmäßig in einer Flüssigkeit zu verteilen. Ihre Hauptfunktion besteht nicht nur darin, Zutaten zu rühren, sondern intensive mechanische Kräfte anzuwenden, um Pulverklumpen zu deagglomerieren, jedes einzelne Partikel zu benetzen und eine feine, stabile Suspension oder ein Kolloid zu erzeugen.

Der entscheidende Unterschied, den es zu verstehen gilt, ist, dass eine Dispersionsmühle hervorragend darin ist, Agglomerate (zusammenklebende Partikel) aufzubrechen, aber nicht zum Mahlen oder zur Verringerung der Größe der primären Partikel selbst konzipiert ist. Ihr Ziel ist es, die kleinstmögliche Partikelgrößenverteilung zu erreichen, die das Rohmaterial zulässt.

Wie eine Dispersionsmühle die Deagglomeration erreicht

Die Effektivität einer Dispersionsmühle, oft als Hochgeschwindigkeitsdispergierer (HSD) bezeichnet, beruht auf der präzisen Fluiddynamik, die sie erzeugt. Der Prozess ist eine Funktion des Impellerdesigns und der Geschwindigkeit, mit der er arbeitet.

Der Hochgeschwindigkeits-Impeller

Das Herzstück der Maschine ist ein spezieller Impeller, meist eine flache, kreisförmige Scheibe mit sägezahnartigen Zähnen am Umfang. Dieses Design, oft als Cowles-Blatt bezeichnet, ist darauf ausgelegt, immense Scherkräfte an den Blattspitzen zu erzeugen.

Erzeugung des Wirbels

Wenn der Impeller mit hohen Geschwindigkeiten (typischerweise Tausende von Fuß pro Minute an der Spitze) rotiert, erzeugt er einen starken Wirbel, der Material von der Oberfläche des Batches nach unten zum Blatt zieht. Diese Zirkulation stellt sicher, dass das gesamte Material wiederholt durch die Zone höchster Intensität geführt wird.

Die Zone hoher Scherung

Die eigentliche Arbeit findet in dem kleinen Bereich am Rand des Impellers statt. Wenn die Zähne des Blattes auf die Aufschlämmung treffen, erzeugen sie eine Zone intensiver Turbulenz und Scherung. Diese Kraft überwindet die Bindungen, die Partikelagglomerate zusammenhalten, und reißt sie in ihre kleineren, einzelnen Partikel auseinander. Die Flüssigkeit wird dann in die neu entstandenen Oberflächen gezwungen, ein Prozess, der als „Benetzung“ bekannt ist.

Mischen vs. Dispergieren: Eine entscheidende Unterscheidung

Viele Betriebsfehler resultieren aus einem Missverständnis zwischen einfachem Mischen und echter Dispersion. Obwohl verwandt, sind sie grundlegend unterschiedliche Prozesse mit unterschiedlichen Zielen und Ausrüstungsanforderungen.

Mischen: Einfaches Vermengen

Mischen zielt darauf ab, ein homogenes Schüttgutprodukt zu erzeugen. Es beinhaltet das Bewegen von Materialien in einem Tank, bis sie gleichmäßig verteilt sind. Ein einfacher Propellerrührer kann zwei Flüssigkeiten effektiv mischen oder große Feststoffe am Absetzen hindern.

Dispergieren: Partikel-Deagglomeration

Dispergieren ist ein gewaltsamerer, energieintensiverer Prozess. Sein Ziel ist es, Partikelcluster aufzubrechen und sie in der flüssigen Phase zu stabilisieren, um ein erneutes Agglomerieren zu verhindern.

Eine Analogie: Mehl in Wasser

Stellen Sie sich vor, Sie geben Mehl in Wasser. Ein einfacher Löffel (ein Mischer) rührt das Wasser um und bewegt die Mehlklumpen, aber viele Klumpen bleiben bestehen. Eine Dispersionsmühle wirkt wie ein unglaublich schneller Schneebesen, der diese Klumpen auseinanderreißt, bis nur noch einzelne Mehlpartikel im Wasser suspendiert sind und eine glatte Paste entsteht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist eine Dispersionsmühle keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für die richtige Anwendung.

Keine echte Mahlmühle

Ein Dispergierer ist sehr effektiv beim Aufbrechen von Agglomeraten, die durch schwache physikalische Kräfte zusammengehalten werden. Ihm fehlt jedoch die Energie, um primäre Kristalle zu zerbrechen oder die tatsächliche Größe der einzelnen Partikel zu reduzieren. Für diese Aufgabe benötigen Sie eine Medienmühle (wie eine Perlen- oder Kugelmühle), die Mahlmedien verwendet, um die Partikel physikalisch zu zerkleinern.

Abhängigkeit von der Rheologie

Der Dispergierprozess beruht auf dem Fließwiderstand der Flüssigkeit (ihrer Viskosität), um Scherung zu erzeugen. Ist die Flüssigkeit zu dünn, schneidet das Blatt einfach hindurch, ohne die notwendige Kraft zur Deagglomeration der Feststoffe zu erzeugen. Formulierungen erfordern oft eine spezifische Viskosität, um effektiv dispergiert zu werden.

Erhebliche Wärmeentwicklung

Die immense Energie, die während der Dispersion angewendet wird, erzeugt eine erhebliche Wärmemenge. Dies kann für wärmeempfindliche Materialien schädlich sein und möglicherweise zu Degradation, unerwünschten chemischen Reaktionen oder Lösungsmittelverlust führen. Viele Dispersionssysteme erfordern ummantelte Tanks mit Kühlsystemen, um diesen Temperaturanstieg zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ausrüstung hängt vollständig von den endgültigen Eigenschaften ab, die Ihr Produkt benötigt.

- Wenn Ihr Hauptaugenmerk auf dem Mischen von Flüssigkeiten oder dem Suspendieren von nicht verklumpenden Feststoffen liegt: Ein einfacher, scherarmer Rührer oder Mischer ist oft ausreichend, energieeffizienter und einfacher zu bedienen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer feinen, stabilen Suspension aus Pulvern liegt, die zum Verklumpen neigen (z. B. Pigmente, Füllstoffe, Verdickungsmittel): Eine Hochgeschwindigkeits-Dispersionsmühle ist das richtige Werkzeug zur Deagglomeration.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der grundlegenden Größe der festen Partikel selbst liegt: Sie müssen ein Mahlgerät wie eine Medienmühle, Kugelmühle oder Strahlmühle verwenden, da ein Dispergierer dieses Ziel nicht erreichen wird.

Letztendlich ist das Verständnis der Unterscheidung zwischen einfachem Mischen, Partikeldispersion und Partikelmahlen der Schlüssel zur Auswahl des richtigen Prozesses für eine erfolgreiche Formulierung.

Zusammenfassungstabelle:

| Aspekt | Dispersionsmühle | Einfacher Mischer | Mahlmühle |

|---|---|---|---|

| Primäres Ziel | Partikel deagglomerieren | Zutaten vermischen | Partikelgröße reduzieren |

| Mechanismus | Hohe Scherkraft | Flüssigkeitsbewegung | Zerkleinern/Aufprall |

| Am besten geeignet für | Erzeugung stabiler Suspensionen (Pigmente, Füllstoffe) | Mischen von Flüssigkeiten | Mahlen harter Materialien |

| Partikelgröße | Bricht Klumpen, nicht Primärpartikel | Keine Größenreduzierung | Reduziert die Primärpartikelgröße |

Müssen Sie eine perfekt glatte, stabile Suspension herstellen? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Dispersionsmühlen, die ideal zum Deagglomerieren von Pigmenten, Füllstoffen und anderen Pulvern in Ihren Formulierungen sind. Unsere Experten können Ihnen helfen, den richtigen Hochscher-Mischer auszuwählen, um eine optimale Dispersionseffizienz und Produktqualität zu erreichen. Kontaktieren Sie unser Team noch heute, um die spezifischen Misch- und Dispergierherausforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese