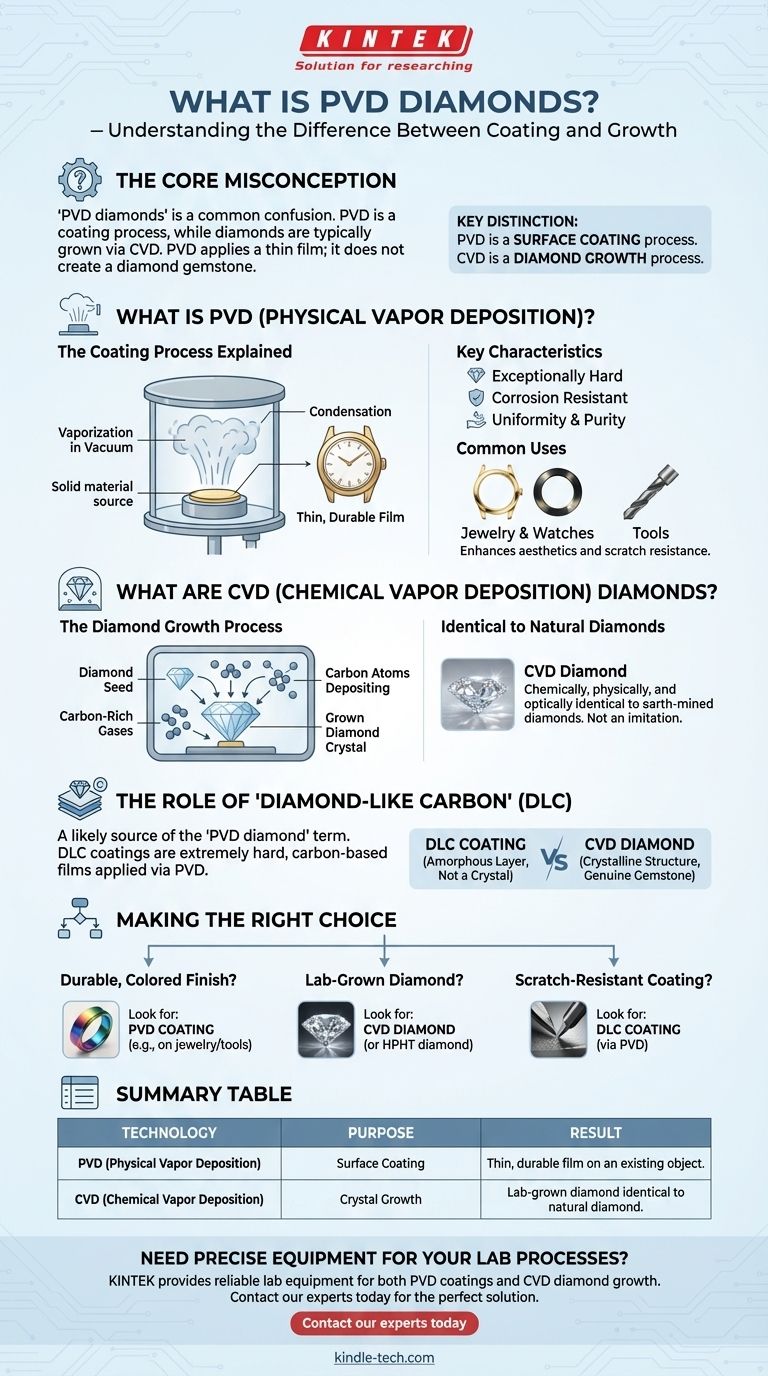

„PVD-Diamanten“ ist ein häufiger Verwirrungspunkt, aber der Begriff selbst ist für eine Art von Edelstein technisch nicht korrekt. Die Verwechslung entsteht, weil zwei verschiedene Technologien kombiniert werden: PVD ist ein Beschichtungsverfahren, während Diamanten typischerweise im Labor mit einem Verfahren namens CVD gezüchtet werden. PVD (Physical Vapor Deposition) ist eine Technik, die verwendet wird, um einen dünnen, haltbaren Film auf eine Oberfläche aufzutragen, nicht um einen Diamanten zu erzeugen.

Der entscheidende Unterschied, den man sich merken sollte, ist, dass PVD ein Oberflächenbeschichtungsverfahren ist, während CVD ein Diamantwachstumsverfahren ist. Menschen begegnen „PVD“ oft im Zusammenhang mit haltbaren, farbigen Oberflächen auf Schmuck oder Uhren, nicht bei der Herstellung des Edelsteins selbst.

Was ist PVD (Physical Vapor Deposition)?

PVD ist ein hoch angesehenes industrielles Verfahren, das verwendet wird, um einen dünnen, schützenden oder dekorativen Film auf ein anderes Material, bekannt als Substrat, aufzubringen.

Der Beschichtungsprozess erklärt

Bei einem PVD-Verfahren wird ein festes Beschichtungsmaterial in einer Vakuumkammer verdampft. Dieser Dampf wandert dann und kondensiert auf dem zu beschichtenden Objekt, wodurch eine sehr dünne, aber extrem haltbare und gut haftende Schicht entsteht.

Hauptmerkmale von PVD-Beschichtungen

Basierend auf der Materialwissenschaft sind PVD-Beschichtungen dafür bekannt, außergewöhnlich hart und sehr widerstandsfähig gegen Korrosion und Anlaufen zu sein. Sie werden für ihre Gleichmäßigkeit und Reinheit geschätzt und bieten eine überlegene Leistung im Vergleich zur traditionellen Galvanisierung.

Häufige Anwendungen in Schmuck und Werkzeugen

Dieses Verfahren wird häufig verwendet, um goldfarbene, schwarze oder andere farbige Oberflächen auf Edelstahluhren, Schmuck und Werkzeuge aufzubringen. Es verbessert sowohl die Ästhetik als auch die Kratzfestigkeit des darunter liegenden Metalls.

Was sind CVD (Chemical Vapor Deposition) Diamanten?

CVD-Diamanten sind keine Beschichtung; sie sind echte Diamanten, die in einer kontrollierten Laborumgebung gezüchtet werden.

Der Diamantwachstumsprozess

Der CVD-Prozess beginnt mit einem winzigen Diamant-„Keim“. Dieser Keim wird in eine versiegelte Kammer gelegt, die mit kohlenstoffreichen Gasen gefüllt ist. Unter bestimmten Bedingungen zerfallen diese Gase, und Kohlenstoffatome lagern sich auf dem Keim ab, wodurch Schicht für Schicht ein echter Diamant wächst.

Identisch mit natürlichen Diamanten

Das Ergebnis des CVD-Prozesses ist ein Stein, der chemisch, physikalisch und optisch identisch mit einem aus der Erde gewonnenen Diamanten ist. Es handelt sich nicht um Imitationen; sie werden lediglich auf eine andere Weise erzeugt.

Das Kernmissverständnis verstehen

Die Verwechslung zwischen PVD und CVD rührt daher, dass beide fortschrittliche Vakuumabscheidungstechnologien sind, die in hochwertigen Produkten eingesetzt werden, aber ihr Zweck und ihr Ergebnis sind grundlegend unterschiedlich.

Prozess vs. Produkt

PVD ist ein Prozess, der auf ein Produkt angewendet wird. Es fügt eine funktionale oder dekorative Schicht auf ein bestehendes Objekt, wie ein Uhrengehäuse, hinzu.

CVD ist ein Prozess, der das Produkt selbst erzeugt. Der Diamant ist das Endergebnis des gesamten Verfahrens.

Die Rolle von „Diamond-Like Carbon“ (DLC)

Eine wahrscheinliche Quelle des Begriffs „PVD-Diamant“ ist die Existenz von Diamond-Like Carbon (DLC)-Beschichtungen. Dies sind extrem harte, kohlenstoffbasierte Filme, die mit einem PVD-Verfahren aufgetragen werden können.

Obwohl eine DLC-Beschichtung einige Eigenschaften aufweist, die denen von Diamanten ähneln (wie Härte und geringe Reibung), ist sie kein kristalliner Diamant. Es ist eine amorphe Schicht, kein Edelstein.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie das bekommen, wonach Sie suchen, konzentrieren Sie sich auf die Funktion, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf einer haltbaren, farbigen Oberfläche auf Metall liegt: Sie suchen ein Produkt mit einer PVD-Beschichtung.

- Wenn Ihr Hauptaugenmerk auf einem im Labor gezüchteten Diamanten liegt, der einem natürlichen gleicht: Sie sollten nach einem CVD-Diamanten (oder seiner Alternative, einem HPHT-Diamanten) suchen.

- Wenn Ihr Hauptaugenmerk auf einer extrem kratzfesten Beschichtung auf einem Werkzeug oder einer Uhr liegt: Sie suchen wahrscheinlich nach einer DLC-Beschichtung, die oft mittels PVD aufgetragen wird.

Das Verständnis des Unterschieds zwischen einer Oberflächenbeschichtung und einem gewachsenen Kristall ermöglicht es Ihnen, eine fundiertere und sicherere Entscheidung zu treffen.

Zusammenfassungstabelle:

| Technologie | Zweck | Ergebnis |

|---|---|---|

| PVD (Physical Vapor Deposition) | Oberflächenbeschichtung | Dünner, haltbarer Film auf einem bestehenden Objekt |

| CVD (Chemical Vapor Deposition) | Kristallwachstum | Im Labor gezüchteter Diamant, identisch mit natürlichem Diamanten |

Benötigen Sie präzise Ausrüstung für Ihre Laborprozesse? Egal, ob Sie mit fortschrittlichen PVD-Beschichtungen arbeiten oder CVD-Diamanten züchten, KINTEK bietet die zuverlässige Laborausrüstung und Verbrauchsmaterialien, die Sie für konsistente, hochwertige Ergebnisse benötigen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen