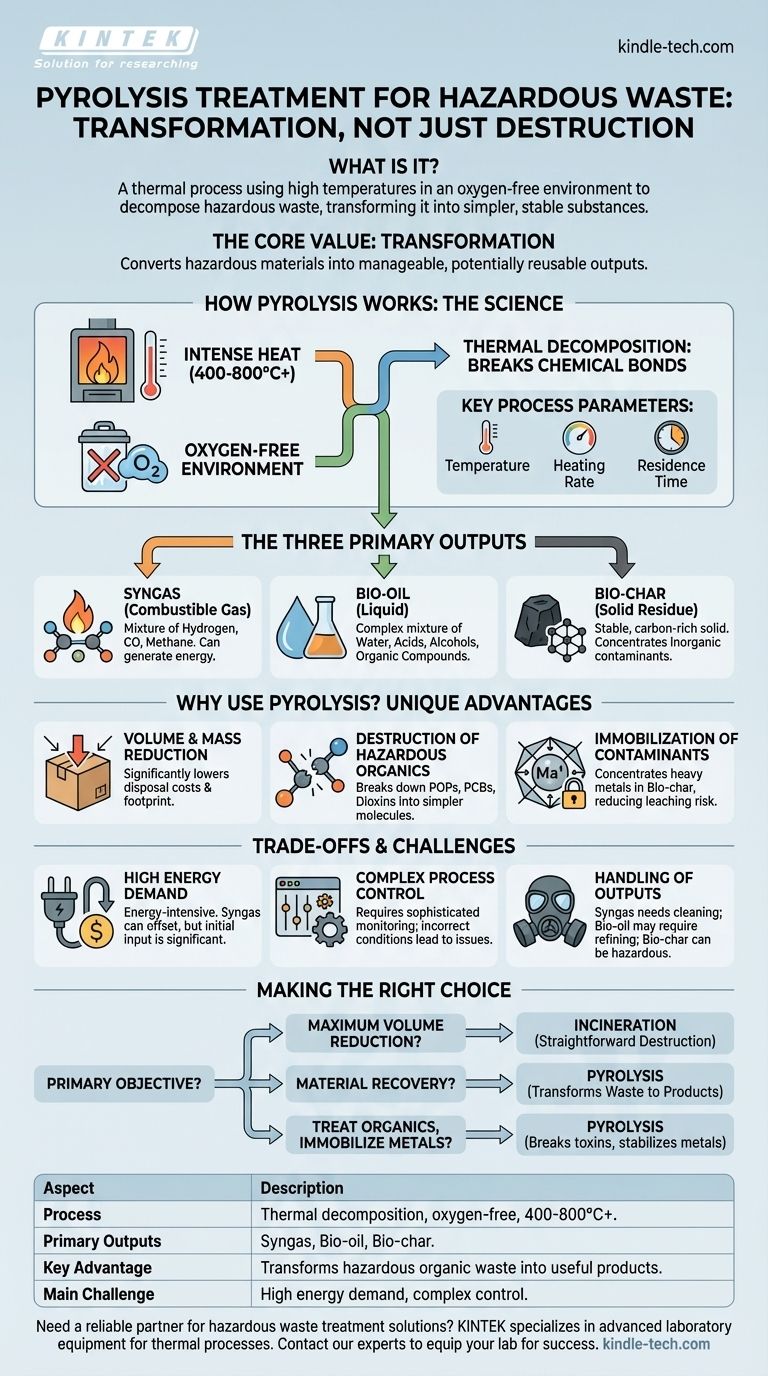

Im Wesentlichen ist Pyrolyse ein thermisches Behandlungsverfahren, das hohe Temperaturen in einer sauerstofffreien Umgebung nutzt, um gefährliche Abfälle zu zersetzen. Im Gegensatz zur Verbrennung, bei der Abfälle verbrannt werden, zerlegt die Pyrolyse komplexe Materialien in einfachere, stabilere Substanzen: ein brennbares Gas (Synthesegas), ein flüssiges Öl (Bio-Öl) und einen festen, kohlenstoffreichen Rückstand (Biokohle). Diese Methode dient sowohl der Reduzierung des Abfallvolumens als auch der Umwandlung gefährlicher Bestandteile in weniger schädliche oder sogar wertvolle Formen.

Der Kernwert der Pyrolyse ist nicht nur die Abfallzerstörung, sondern die Abfall-Transformation. Sie bietet eine ausgeklügelte Alternative zum einfachen Verbrennen, mit dem Ziel, gefährliche Materialien in handhabbare und potenziell wiederverwendbare Produkte umzuwandeln, obwohl dies mit erheblicher betrieblicher Komplexität verbunden ist.

Wie Pyrolyse funktioniert: Die Wissenschaft der thermischen Zersetzung

Pyrolyse ist im Grunde ein chemischer Wandel, der durch Wärme angetrieben wird. Durch die Kontrolle der Umgebung können wir bestimmen, wie gefährliche Materialien zerfallen.

Das Kernprinzip: Hitze ohne Sauerstoff

Das entscheidende Merkmal der Pyrolyse ist das Fehlen von Sauerstoff. Wenn organische Materialien mit Sauerstoff erhitzt werden, verbrennen sie. Wenn sie ohne Sauerstoff erhitzt werden, können sie nicht verbrennen. Stattdessen sprengt die intensive Hitze (typischerweise 400-800°C oder höher) die chemischen Bindungen innerhalb des Abfallmaterials, ein Prozess, der als thermische Zersetzung bezeichnet wird.

Die wichtigsten Prozessparameter

Das Ergebnis der Pyrolyse hängt stark von spezifischen Bedingungen ab. Die Betreiber müssen die Temperatur, die Heizrate und die Verweilzeit (wie lange der Abfall bei der Zieltemperatur gehalten wird) präzise steuern. Kleine Änderungen dieser Variablen können die Proportionen und die Qualität der gasförmigen, flüssigen und festen Produkte erheblich verändern.

Die drei primären Produkte

Der Prozess trennt den ursprünglichen Abfallstrom in drei verschiedene Produktströme:

- Synthesegas: Eine Mischung aus brennbaren Gasen wie Wasserstoff, Kohlenmonoxid und Methan.

- Bio-Öl (Pyrolyseöl): Eine komplexe flüssige Mischung aus Wasser, Säuren, Alkoholen und anderen organischen Verbindungen.

- Biokohle: Ein stabiler, kohlenstoffreicher fester Rückstand.

Warum Pyrolyse für gefährliche Abfälle verwenden?

Obwohl komplexer als Deponierung oder Verbrennung, bietet die Pyrolyse einzigartige Vorteile für bestimmte Arten von gefährlichen Abfällen, insbesondere solche mit hohem organischen Gehalt.

Volumen- und Massenreduktion

Wie andere thermische Behandlungen reduziert die Pyrolyse das Volumen des ursprünglichen Abfalls drastisch. Dies senkt die Kosten und den ökologischen Fußabdruck, die mit der Endentsorgung auf einer speziellen Deponie verbunden sind, erheblich.

Zerstörung gefährlicher organischer Stoffe

Die hohen Temperaturen zerstören effektiv eine Vielzahl gefährlicher organischer Verbindungen. Persistente organische Schadstoffe (POPs) wie PCBs, Dioxine und Pestizide werden in viel einfachere und weniger toxische Moleküle zerlegt, die im Synthesegas und Bio-Öl enthalten sind.

Immobilisierung von Kontaminanten

Pyrolyse zerstört keine anorganischen Materialien wie Schwermetalle. Stattdessen konzentriert sie diese in der festen Biokohle. Dieser Prozess kann die Metalle in stabilere Formen umwandeln, sie in der Kohlenstoffmatrix einschließen und das Risiko des Auswaschens in die Umwelt verringern. Die resultierende Kohle ist viel stabiler und vorhersehbarer als der ursprüngliche Abfall.

Die Kompromisse und Herausforderungen verstehen

Pyrolyse ist ein mächtiges Werkzeug, aber keine Universallösung. Eine nüchterne Bewertung ihrer Grenzen ist entscheidend für eine effektive Anwendung.

Hoher Energiebedarf

Das Erreichen und Aufrechterhalten der für die Pyrolyse erforderlichen hohen Temperaturen ist ein energieintensiver Prozess. Obwohl das produzierte Synthesegas zur Energieerzeugung genutzt und einen Teil dieses Bedarfs decken kann, bleibt der anfängliche Energieeinsatz ein erheblicher Betriebskostenfaktor und eine wichtige Überlegung.

Komplexe Prozesssteuerung

Dies ist keine "einrichten und vergessen"-Technologie. Der Prozess erfordert ausgeklügelte Überwachungs- und Steuerungssysteme, um Temperatur und Konsistenz des Einsatzmaterials zu managen. Das Versäumnis, optimale Bedingungen aufrechtzuerhalten, kann zu einer unvollständigen Zerstörung von Verunreinigungen oder zur Produktion von minderwertigen, schwer zu handhabenden Produkten führen.

Umgang mit den Produkten

Die Produkte der Pyrolyse sind nicht immer sofort nutzbar. Das Synthesegas muss möglicherweise gereinigt ("gewaschen") werden, um saure Gase oder andere Verunreinigungen zu entfernen, bevor es in einem Motor oder einer Turbine verwendet werden kann. Das Bio-Öl kann korrosiv und komplex sein und erfordert oft eine weitere Raffination. Schließlich kann die Biokohle, obwohl stabil, aufgrund der hohen Konzentration von Schwermetallen immer noch als gefährlicher Abfall eingestuft werden und eine Entsorgung auf einer gesicherten Deponie erfordern.

Die richtige Wahl für Ihren Abfallstrom treffen

Die Wahl einer thermischen Behandlungstechnologie hängt vollständig von Ihrem primären Ziel und der spezifischen Zusammensetzung Ihres gefährlichen Abfallstroms ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Volumenreduzierung mit etablierter Technologie liegt: Die traditionelle Verbrennung ist oft eine einfachere und weithin verstandene Option zur Zerstörung organischer Abfälle.

- Wenn Ihr Hauptaugenmerk auf der Materialrückgewinnung aus organischen Abfällen liegt: Pyrolyse ist die überlegene Wahl, da sie darauf ausgelegt ist, Abfälle in unterschiedliche feste, flüssige und gasförmige Produkte zur potenziellen Wiederverwendung umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Behandlung organischer Verunreinigungen bei gleichzeitiger Immobilisierung von Schwermetallen liegt: Pyrolyse bietet einen entscheidenden Vorteil, indem sie organische Toxine abbaut und gleichzeitig anorganische Verunreinigungen in der festen Kohle sicher konzentriert und stabilisiert.

Letztendlich ist die Auswahl der richtigen Behandlungsmethode eine strategische Entscheidung, die Ihre Umweltziele mit den betrieblichen und wirtschaftlichen Realitäten in Einklang bringt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Thermische Zersetzung in einer sauerstofffreien Umgebung (400-800°C+). |

| Primäre Produkte | Synthesegas (brennbares Gas), Bio-Öl (flüssig), Biokohle (fester Rückstand). |

| Hauptvorteil | Wandelt gefährliche organische Abfälle in weniger schädliche, potenziell wertvolle Produkte um. |

| Hauptherausforderung | Hoher Energiebedarf und komplexe Anforderungen an die Prozesssteuerung. |

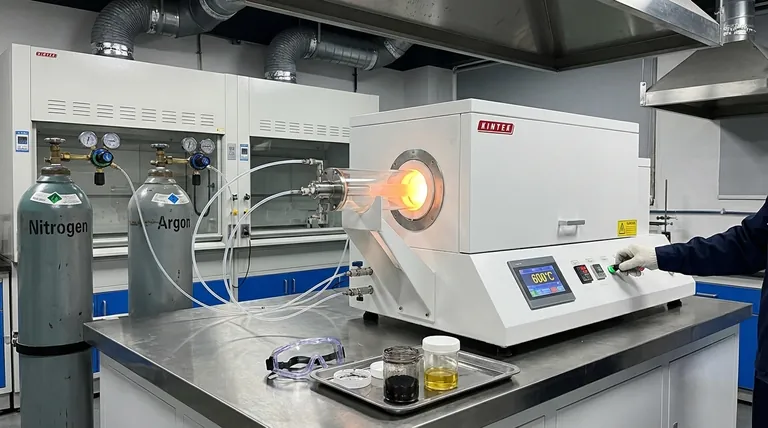

Benötigen Sie einen zuverlässigen Partner für Ihre Lösungen zur Behandlung gefährlicher Abfälle? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Forschung und Entwicklung in thermischen Prozessen wie der Pyrolyse. Ob Sie Prozessparameter optimieren oder Produktströme analysieren, unsere hochwertigen Werkzeuge können Ihre Ziele für eine sichere und effiziente Abfalltransformation unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausstatten können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen