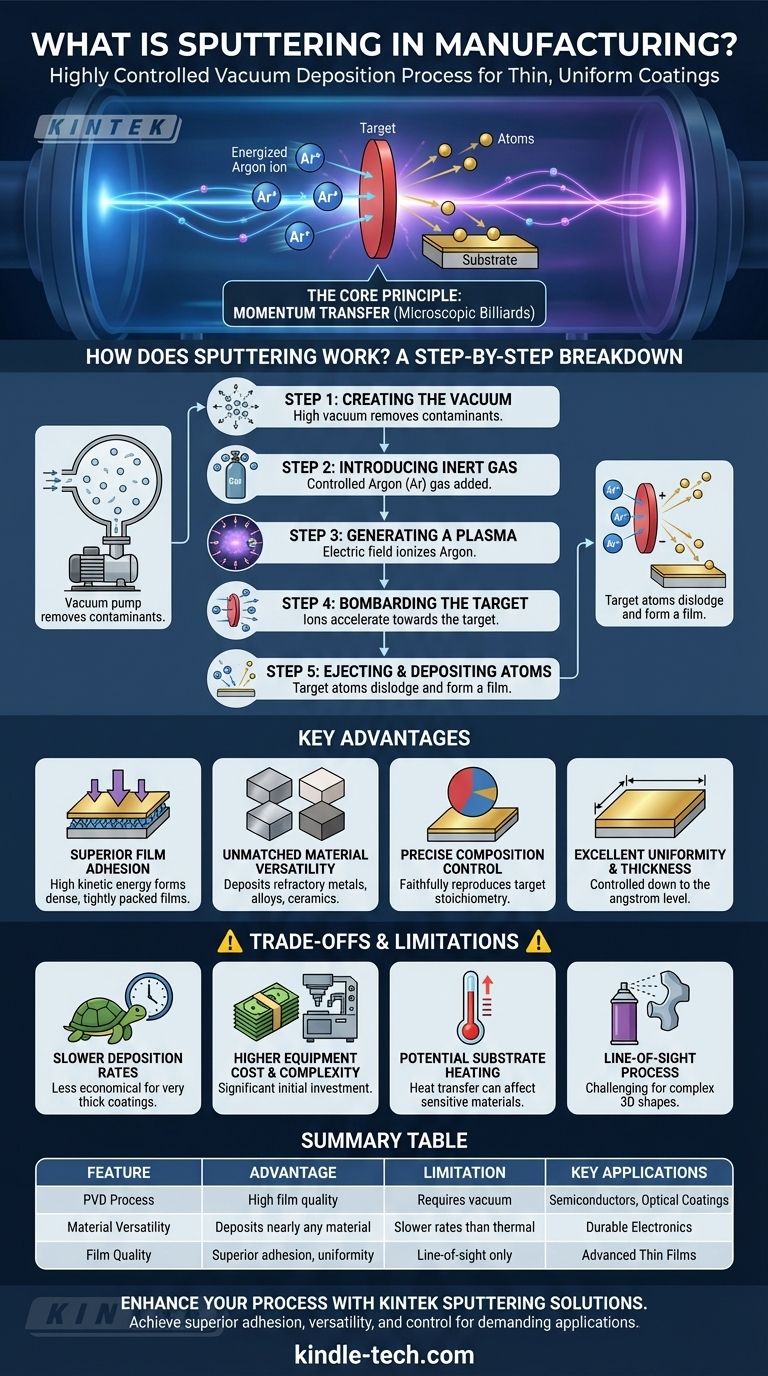

In der Fertigung ist Sputtern ein hochkontrollierter Vakuumabscheidungsprozess, der verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten auf einer Oberfläche aufzutragen. Es funktioniert nicht durch Schmelzen, sondern durch das physikalische Herausschlagen von Atomen aus einem Quellmaterial (einem „Target“) mittels energiereicher Ionenbeschuss, die sich dann auf einem Substrat ablagern, um einen Film zu bilden. Diese Methode ist ein Eckpfeiler moderner Hochtechnologiebranchen, von Halbleitern bis hin zu optischen Linsen.

Das Kernprinzip des Sputterns ist ein Impulsübertragungsprozess, ähnlich einem mikroskopischen Billardspiel. Es verwendet angeregte Gasionen, um Atome physisch vom Target abzulösen, was eine beispiellose Kontrolle über Filmdicke, Haftung und Zusammensetzung für eine breite Palette von Materialien ermöglicht.

Wie funktioniert Sputtern? Eine schrittweise Aufschlüsselung

Um das Sputtern zu verstehen, stellt man sich den Prozess am besten innerhalb der Abscheidungskammer vor. Es handelt sich um eine Art der Physical Vapor Deposition (PVD), was bedeutet, dass das Material durch rein physikalische Mittel von einem festen in einen Dampfzustand übergeht.

Schritt 1: Erzeugung des Vakuums

Zuerst wird in einer abgedichteten Kammer ein Hochvakuum erzeugt. Dies ist entscheidend, um Luft und andere Verunreinigungen zu entfernen, die mit dem Beschichtungsmaterial reagieren oder den Prozess stören könnten.

Schritt 2: Einbringen eines Inertgases

Anschließend wird eine kleine, präzise kontrollierte Menge eines Inertgases, fast immer Argon (Ar), in die Kammer eingeleitet. Argon wird gewählt, weil es chemisch nicht reaktiv ist und eine geeignete Atommasse besitzt.

Schritt 3: Erzeugung eines Plasmas

In der Kammer wird ein starkes elektrisches Feld angelegt, oft unter Verwendung einer hohen Gleich- oder Hochfrequenzspannung. Diese Energie entreißt den Argonatomen Elektronen, ionisiert das Gas und erzeugt einen leuchtenden, elektrisch geladenen Materiezustand, der als Plasma bekannt ist.

Schritt 4: Beschuss des Targets

Das abzuscheidende Quellmaterial, bekannt als Target, erhält eine starke negative elektrische Ladung. Dies führt dazu, dass die positiv geladenen Argonionen (Ar+) aus dem Plasma heftig auf das Target beschleunigt werden, ähnlich wie ein Magnet, der ein Stück Eisen anzieht.

Schritt 5: Herausschlagen und Abscheiden von Atomen

Wenn diese energiereichen Argonionen mit dem Target kollidieren, übertragen sie ihren Impuls und schlagen physisch Atome oder Moleküle von der Oberfläche des Targets los. Dieses Herausschlagen von Material ist das „Sputter“-Ereignis. Diese gelösten Atome wandern durch die Kammer und kondensieren auf dem Substrat (dem zu beschichtenden Objekt), wodurch sich ein dünner, gleichmäßiger Film aufbaut.

Wesentliche Vorteile des Sputterprozesses

Sputtern wird nicht wegen seiner Geschwindigkeit, sondern wegen seiner Präzision und Vielseitigkeit gewählt. Seine einzigartigen Eigenschaften bieten erhebliche Vorteile für die fortschrittliche Fertigung.

Überlegene Filthaftung

Die gesputterten Atome treffen mit deutlich mehr kinetischer Energie auf das Substrat als Atome aus anderen Methoden wie der thermischen Verdampfung. Diese Energie hilft ihnen, einen dichteren, enger gepackten Film mit außergewöhnlicher Haftung auf der Oberfläche zu bilden.

Unübertroffene Materialvielfalt

Da Sputtern ein physikalischer und kein thermischer Prozess ist, ist es nicht durch den Schmelzpunkt eines Materials begrenzt. Dies ermöglicht die Abscheidung einer breiten Palette von Materialien, einschließlich hochschmelzender Metalle (wie Wolfram und Tantal), Legierungen und sogar Keramiken und anderer Verbindungen.

Präzise Kontrolle über die Zusammensetzung

Sputtern reproduziert die Zusammensetzung des Quell-Targets exakt im abgeschiedenen Film. Dies ist entscheidend für die Abscheidung komplexer Legierungen, da die Komponenten gemeinsam ausgestoßen werden, ohne die Trennung, die bei Schmelzprozessen auftreten kann, bei denen verschiedene Elemente unterschiedliche Verdampfungsraten aufweisen.

Ausgezeichnete Gleichmäßigkeit und Dickenkontrolle

Durch sorgfältige Steuerung von Parametern wie Gasdruck, Leistung und Abscheidungszeit kann Sputtern Filme mit hochgleichmäßiger Dicke über große Flächen erzeugen, oft bis auf das Niveau eines einzelnen Angströms genau kontrolliert.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Eine objektive Bewertung erfordert die Anerkennung der Grenzen des Sputterns.

Langsamere Abscheidungsraten

Im Allgemeinen ist Sputtern ein viel langsamerer Prozess im Vergleich zur thermischen Verdampfung. Dies macht es weniger wirtschaftlich für Anwendungen, die sehr dicke Beschichtungen (viele Mikrometer) erfordern.

Höhere Kosten und Komplexität der Ausrüstung

Sputteranlagen erfordern anspruchsvolle Vakuumkammern, Hochspannungsnetzteile, Kühlsysteme und Prozesssteuerungen. Die anfängliche Kapitalinvestition ist deutlich höher als bei einfacheren Beschichtungsmethoden.

Potenzielle Substraterwärmung

Der ständige Beschuss mit energiereichen Partikeln kann eine erhebliche Menge an Wärme auf das Substrat übertragen. Dies kann ein großes Problem bei der Beschichtung hitzeempfindlicher Materialien wie Kunststoffen oder bestimmten biologischen Proben sein und erfordert eine spezielle Substratkühlung.

Sichtlinienprozess

Ähnlich dem Sprühen von Farbe aus einer Dose ist Sputtern eine „Sichtlinien“-Technik. Es ist schwierig, komplexe dreidimensionale Formen gleichmäßig zu beschichten, ohne aufwendige Substratrotations- und Neigungsmechanismen einzusetzen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Optikbeschichtungen liegt: Sputtern ist ideal wegen seiner Fähigkeit, dichte, gleichmäßige und präzise kontrollierte Mehrschichtfilme für Antireflexionsbeschichtungen, Spiegel und Filter zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf langlebigen mikroelektronischen Komponenten liegt: Die ausgezeichnete Haftung und die Fähigkeit, eine breite Palette von leitenden, resistiven und dielektrischen Schichten abzuscheiden, machen Sputtern zum Standard für die Herstellung von Halbleitern und Sensoren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Metalle liegt: Sputtern ist die überlegene Wahl, da es die Stöchiometrie des Materials bewahrt und nicht durch extrem hohe Schmelzpunkte begrenzt ist.

- Wenn Ihr Hauptaugenmerk auf schnellen, dicken oder rein dekorativen Beschichtungen liegt: Sie sollten alternative Methoden wie thermische Verdampfung oder Galvanik in Betracht ziehen, die höhere Abscheidungsraten und geringere Ausrüstungskosten bieten können.

Letztendlich bietet Sputtern ein Maß an Präzision und Materialflexibilität, das für die Herstellung der fortschrittlichen Dünnschichten, die die moderne Technologie antreiben, unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Einschränkung |

|---|---|---|

| Prozesstyp | Physical Vapor Deposition (PVD) | Erfordert Hochvakuum und komplexe Ausrüstung |

| Materialvielfalt | Kann Metalle, Legierungen, Keramiken und Verbindungen abscheiden | Langsamere Abscheidungsraten als thermische Methoden |

| Filmqualität | Überlegene Haftung, Gleichmäßigkeit und präzise Dickenkontrolle | Sichtlinienprozess; schwierig für komplexe 3D-Formen |

| Hauptanwendungen | Halbleiter, optische Beschichtungen, langlebige Elektronik | Höhere anfängliche Ausrüstungskosten und potenzielle Substraterwärmung |

Bereit, Ihren Fertigungsprozess mit präzisen Sputterlösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und bedient Branchen von Halbleitern bis zur Optik. Unsere Expertise stellt sicher, dass Sie für Ihre anspruchsvollsten Anwendungen eine überlegene Filthaftung, Materialvielfalt und exakte Dickenkontrolle erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputteranlagen Ihre spezifischen Laboranforderungen erfüllen und Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen