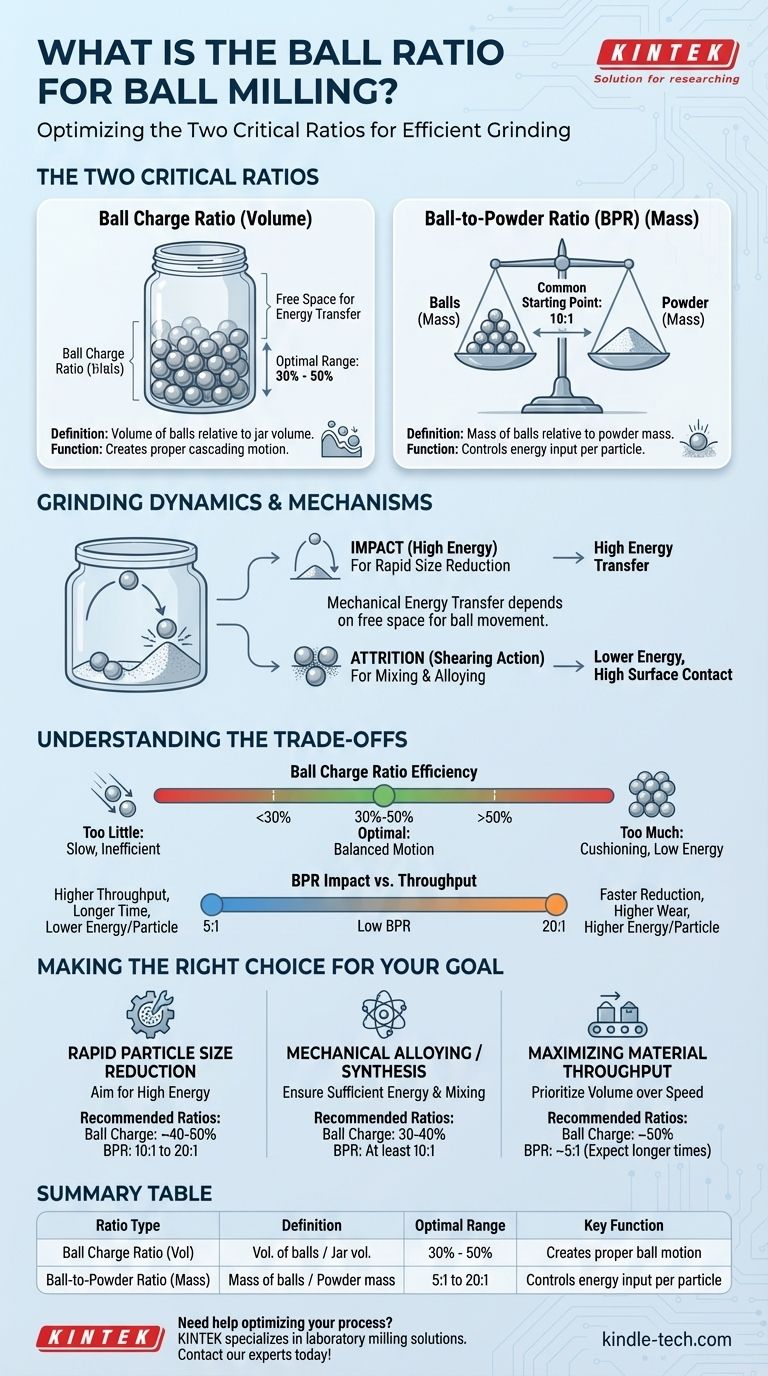

Das optimale Kugelverhältnis beim Kugelmühlen ist keine einzelne Zahl, sondern ein Satz von zwei kritischen Parametern, die den gesamten Prozess steuern. Der erste ist das Kugelfüllverhältnis, bei dem die Mahlkugeln zwischen 30% und 50% des internen Volumens des Mahlbehälters füllen sollten. Der zweite ist das Kugel-zu-Pulver-Verhältnis (BPR), ein Massenverhältnis, das typischerweise von 5:1 bis 20:1 reicht und die auf Ihr Material ausgeübte Energie bestimmt.

Das Kernprinzip ist, dass diese Verhältnisse die primären Hebel zur Steuerung der während des Mahlens übertragenen mechanischen Energie sind. Das richtige Gleichgewicht stellt sicher, dass die Kugeln genügend Raum haben, sich zu bewegen und das Material mit ausreichender Kraft zu treffen, wodurch ineffizientes Mahlen oder Prozessstagnation vermieden wird.

Die zwei kritischen Verhältnisse beim Kugelmühlen

Um Ihren Prozess zu optimieren, müssen Sie zwei unterschiedliche Verhältnisse verstehen und kontrollieren. Jedes steuert einen anderen Aspekt der Mahldynamik im Behälter.

Kugelfüllverhältnis (Volumen)

Dieses Verhältnis bezieht sich auf das Volumen des Mahlmediums (der Kugeln) im Verhältnis zum gesamten internen Volumen des Mahlbehälters.

Der Industriestandard, gestützt durch praktische Erfahrungen, ist eine Kugelfüllung zwischen 30% und 50% des Behältervolumens. Dieser Bereich ist nicht willkürlich; er ist wesentlich für die Erzeugung der richtigen "Kaskadierungs-" oder "Katarakt-"Bewegung der Kugeln.

Kugel-zu-Pulver-Verhältnis (BPR) (Masse)

Dieses Verhältnis vergleicht die Gesamtmasse der Mahlkugeln mit der Masse des zu mahlenden Pulvers oder Materials.

Ein üblicher Ausgangspunkt für das BPR ist 10:1 (10 Gramm Kugeln pro 1 Gramm Pulver). Dieses Verhältnis beeinflusst direkt die Mahleffizienz und die Energiemenge, die jedem Partikel bei Kollisionen zugeführt wird.

Wie Verhältnisse die Mahldynamik bestimmen

Die Effektivität des Kugelmühlens beruht auf Physik – genauer gesagt, der Übertragung von kinetischer Energie. Die von Ihnen gewählten Verhältnisse steuern direkt, wie diese Energie erzeugt und angewendet wird.

Die Rolle der mechanischen Energie

Das Kugelmühlen ist ein mechanischer Prozess, bei dem alle Veränderungen des Materials, ob strukturell oder chemisch, durch mechanische Energie hervorgerufen werden. Die Mahlkugeln sind das Medium zur Übertragung dieser Energie vom rotierenden Behälter auf das Pulver.

Aufprall vs. Abrieb

Die Bewegung der Kugeln bestimmt den Mahlmechanismus. Aufprall tritt auf, wenn Kugeln vom höchsten Punkt des Behälters fallen und das Pulver mit hoher Energie treffen. Abrieb ist die Scher- und Reibwirkung, die auftritt, wenn Kugeln aneinander vorbeigleiten. Die richtigen Verhältnisse maximieren den gewünschten Mechanismus für Ihre Anwendung.

Die Bedeutung des freien Raums

Der leere Raum im Behälter ist genauso wichtig wie der von Kugeln und Pulver gefüllte Raum. Dieser freie Raum ermöglicht es den Kugeln, von der Behälterwand angehoben zu werden und dann zu fallen, wodurch potenzielle Energie in die kinetische Energie umgewandelt wird, die für effektives Mahlen erforderlich ist.

Die Kompromisse verstehen

Die Wahl eines Verhältnisses außerhalb der optimalen Bereiche kann die Effizienz drastisch reduzieren oder den Mahlprozess sogar vollständig zum Stillstand bringen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Fehlerbehebung und Optimierung.

Das Problem bei zu geringer Kugelfüllung (<30%)

Eine geringe Kugelfüllung führt zu zu wenigen Kugel-auf-Partikel-Kollisionen. Das Mahlen wird extrem langsam und ineffizient sein, da der größte Teil der Energie darauf verschwendet wird, dass die Kugeln einfach am Boden des Behälters entlanggleiten.

Das Problem bei zu hoher Kugelfüllung (>50%)

Ein Überfüllen des Behälters, oft als "Dämpfung" bezeichnet, schränkt die Kugelbewegung stark ein. Den Kugeln fehlt der notwendige Raum zum Fallen und zur Erzeugung hoher Aufprallenergie. Stattdessen rollen sie nur übereinander, was zu energiearmem Abrieb führt, der für eine signifikante Partikelgrößenreduzierung ineffektiv ist.

Die Auswirkung des Kugel-zu-Pulver-Verhältnisses (BPR)

Ein hohes BPR (z. B. 20:1) liefert mehr Energie pro Partikel, was zu einer schnelleren Größenreduzierung führt. Dies erhöht jedoch die Verschleißrate und potenzielle Kontamination durch Behälter und Kugeln, während die Menge des Materials, das Sie gleichzeitig verarbeiten können, reduziert wird.

Ein niedriges BPR (z. B. 5:1) ermöglicht einen höheren Materialdurchsatz pro Charge. Der Kompromiss sind deutlich längere Mahlzeiten, da die Energiezufuhr pro Partikel viel geringer ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr ideales Verhältnis hängt vollständig von Ihrem gewünschten Ergebnis ab. Beginnen Sie mit einem Basiswert und passen Sie ihn basierend auf Ihrer spezifischen Anwendung und Ihren Ergebnissen an.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Partikelgrößenreduzierung liegt: Streben Sie eine höhere Kugelfüllung (ca. 40-50%) und ein hohes BPR (10:1 bis 20:1) an, um die Aufprallenergie zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mechanischem Legieren oder Festkörpersynthese liegt: Verwenden Sie ein hohes BPR (mindestens 10:1), um ausreichend Energie für Reaktionen zu gewährleisten, mit einer Kugelfüllung von 30-40%, um effektives Mischen und Partikelwechselwirkungen zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Materialdurchsatzes liegt: Verwenden Sie ein niedrigeres BPR (ca. 5:1) und füllen Sie den Behälter mit einer 50%igen Kugelfüllung, aber seien Sie auf deutlich längere Verarbeitungszeiten vorbereitet.

Letztendlich beginnt die Beherrschung Ihres Kugelmühlenprozesses damit, diese Verhältnisse nicht als feste Regeln, sondern als präzise Hebel zur Steuerung des Endergebnisses zu betrachten.

Zusammenfassungstabelle:

| Verhältnis-Typ | Definition | Optimaler Bereich | Schlüsselfunktion |

|---|---|---|---|

| Kugelfüllverhältnis | Volumen der Kugeln im Verhältnis zum Behältervolumen | 30% - 50% | Erzeugt die richtige Kugelbewegung für die Energieübertragung |

| Kugel-zu-Pulver-Verhältnis (BPR) | Masse der Kugeln im Verhältnis zur Pulvermasse | 5:1 bis 20:1 | Steuert die Energiezufuhr pro Partikel |

Benötigen Sie Hilfe bei der Optimierung Ihres Kugelmühlenprozesses? Bei KINTEK sind wir spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Mahl- und Zerkleinerungsbedürfnisse. Unsere Experten können Ihnen helfen, die richtigen Verhältnisse und Geräte auszuwählen, um Ihre spezifischen Ziele zu erreichen – sei es schnelle Partikelgrößenreduzierung, mechanisches Legieren oder Maximierung des Durchsatzes. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was ist die Hauptfunktion des Hochenergie-Kugelmahlens bei der Herstellung von Cu-Mo-Legierungen? Atomare Mischung in unmischbaren Legierungen erreichen

- Was ist die Funktion einer Planetenkugelmühle bei der Herstellung von Verbundelektroden? Erschließen Sie 850 mAh/g Kapazität

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von CoCrCuFeNi HEA-Pulver? Beherrschen Sie die Effizienz der mechanischen Legierung

- Was ist die Hauptfunktion einer Planetenkugelmühle für HEA-Verbundwerkstoffe? Gleichmäßige Pulvermischung & Reinheit meistern

- Warum wird eine Planetenkugelmühle dem manuellen Mahlen für LiZr2(PO4)3 vorgezogen? Synthese von Pulvern mit hoher Leitfähigkeit erzielen

- Wie schneidet ein Trocken-Impact-Mischer im Vergleich zu einer Planetenkugel-Mühle ab? Optimieren Sie Ihre Festkörperbatterie-Verbundwerkstoffe

- Was ist die Hauptfunktion des Hochenergie-Kugelmahlens bei der Herstellung von Ti–6Al–7Nb-Legierungen? Experteneinsichten

- Welche Rolle spielt eine Hochenergie-Kugelmühle bei Nanokompositen aus Al/Si/Al2O3/SiO2/MWCNTs? Master-Pulvervorbehandlung