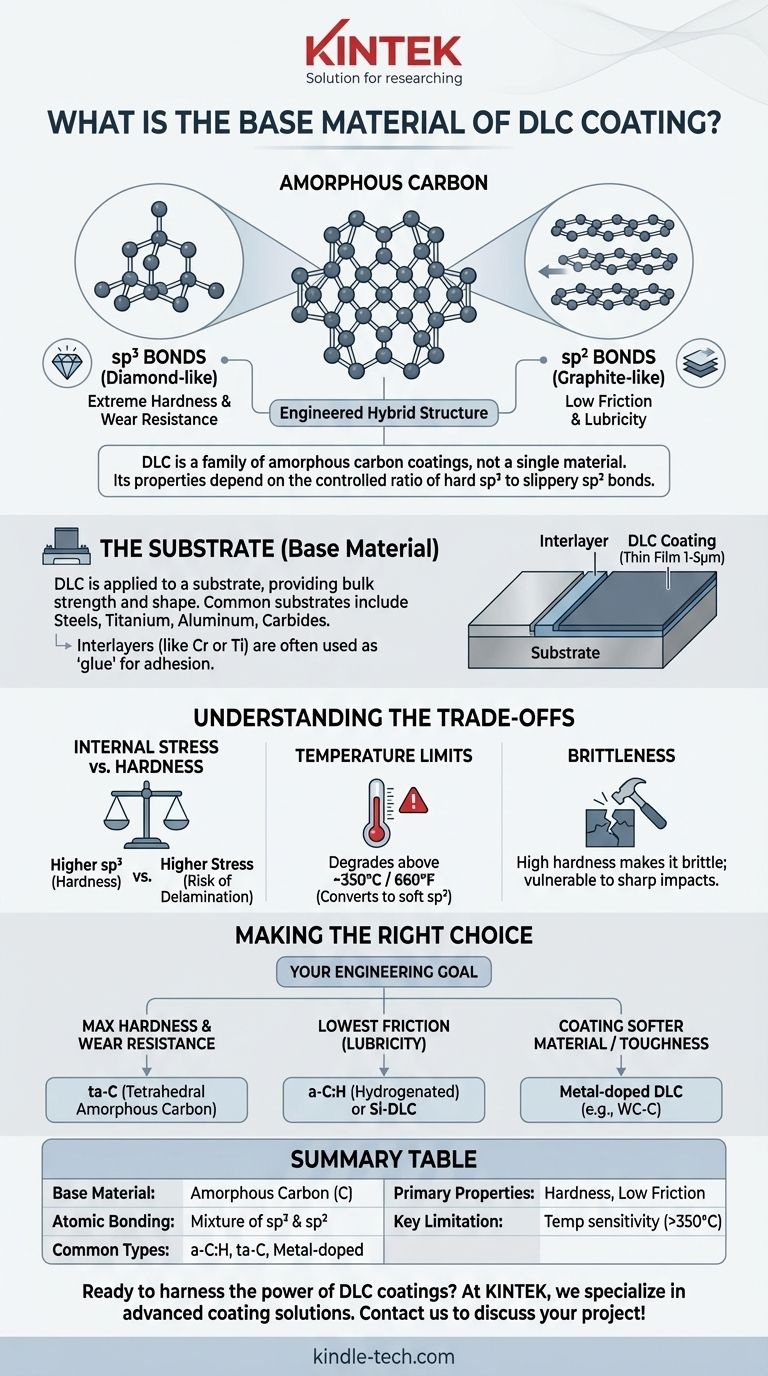

Auf seiner grundlegendsten Ebene ist das Basismaterial einer Diamond-Like Carbon (DLC)-Beschichtung amorpher Kohlenstoff. Das bedeutet, dass sie aus Kohlenstoffatomen besteht, die jedoch im Gegensatz zu Diamant oder Graphit ohne eine sich wiederholende kristalline Struktur angeordnet sind. Die einzigartigen Eigenschaften von DLC ergeben sich aus seiner hybriden Natur, die eine Mischung aus diamantartigen und graphitartigen Atombindungen enthält.

Im Kern ist DLC kein einzelnes Material, sondern eine Familie amorpher Kohlenstoffbeschichtungen. Ihr wahrer Wert liegt in der gezielten Mischung von diamantartigen (sp³) und graphitischen (sp²) Atombindungen, die eine einzigartige Kombination aus extremer Härte und reibungsarmer Schmierfähigkeit ermöglicht.

Was bedeutet "Diamond-Like Carbon" eigentlich?

Um DLC zu verstehen, müssen Sie über das Element hinausblicken und sich auf seine atomare Struktur konzentrieren. Der Name selbst beschreibt ein Material, das die Eigenschaften von Diamant nachahmt, ohne ein echter Diamant zu sein.

Der Hauptbestandteil: Kohlenstoff

Die Beschichtung besteht vollständig aus Kohlenstoffatomen, demselben Element, das sowohl Diamant (das härteste bekannte natürliche Material) als auch Graphit (ein weiches, gleitfähiges Schmiermittel) bildet. Der Unterschied liegt ausschließlich in der Art und Weise, wie diese Atome miteinander verbunden sind.

Die Hybridbindungsstruktur: sp³ vs. sp²

Dies ist der Schlüssel zur Leistung von DLC.

- sp³-Bindungen: Dies ist die tetraedrische Bindung, die in natürlichem Diamant vorkommt. Sie ist unglaublich stark und steif und verleiht DLC seine charakteristische hohe Härte und Verschleißfestigkeit.

- sp²-Bindungen: Dies ist die planare Bindung, die in Graphit vorkommt. Diese Bindungen sind zwischen ihren Schichten schwächer, wodurch sie leicht gleiten können, was DLC seinen niedrigen Reibungskoeffizienten und seine Schmierfähigkeit verleiht.

DLC ist eine technische Schicht, bei der das Verhältnis von harten sp³- zu gleitfähigen sp²-Bindungen während des Abscheidungsprozesses sorgfältig kontrolliert wird, um spezifische Eigenschaften zu erzielen.

Die Rolle von Wasserstoff

Viele gängige Formen von DLC sind hydriert (bezeichnet als a-C:H). Während des Abscheidungsprozesses wird Wasserstoff eingeführt, um die amorphe Struktur zu stabilisieren. Dies reduziert die hohen inneren Spannungen, die sich in der Schicht aufbauen können, verbessert die Haftung und ermöglicht dickere Beschichtungen.

Das "Basismaterial", auf das es aufgetragen wird (Das Substrat)

Während die Beschichtung selbst Kohlenstoff ist, wird sie fast immer auf ein anderes Material, das sogenannte Substrat, aufgetragen. Die Wahl des Substrats ist ebenso entscheidend wie die Beschichtung selbst.

Gängige Substrate

DLC kann auf eine Vielzahl von Materialien aufgetragen werden, sofern diese mit dem Vakuumbeschichtungsprozess kompatibel sind. Gängige Substrate sind die meisten Stähle, Titanlegierungen, Aluminiumlegierungen, Carbide und sogar einige Kunststoffe und Keramiken.

Warum die Substratwahl wichtig ist

Das Substrat liefert die Grundfestigkeit und Form des Bauteils. Die DLC-Beschichtung ist eine sehr dünne Schicht (typischerweise 1-5 Mikrometer), die nur die Oberflächeneigenschaften bereitstellt. Eine harte DLC-Beschichtung auf einem weichen Substrat, das sich leicht verformt, würde einfach reißen und abplatzen.

Die Notwendigkeit von Zwischenschichten

Die Haftung ist ein wichtiger Aspekt. Aufgrund von Unterschieden in den Materialeigenschaften und inneren Spannungen wird DLC oft auf eine oder mehrere metallische Zwischenschichten abgeschieden. Eine dünne Schicht eines Materials wie Chrom (Cr) oder Titan (Ti) wird oft zuerst auf das Substrat aufgetragen, um als "Klebstoff" zu wirken und sicherzustellen, dass die DLC-Schicht stark haftet.

Die Kompromisse verstehen

Keine Beschichtung ist perfekt, und die Wahl von DLC erfordert ein Verständnis ihrer Grenzen. Das Bewusstsein für diese Kompromisse ist entscheidend für eine erfolgreiche Implementierung.

Innere Spannung vs. Härte

Ein höherer Anteil an diamantartigen sp³-Bindungen erhöht die Härte, aber auch die innere Druckspannung der Beschichtung dramatisch. Wenn diese Spannung nicht richtig gehandhabt wird (z. B. mit Wasserstoff oder Zwischenschichten), kann dies dazu führen, dass sich die Beschichtung vom Substrat ablöst oder abplatzt.

Temperaturbegrenzungen

DLC ist nicht für Hochtemperaturanwendungen geeignet. Bei Temperaturen über etwa 350 °C (660 °F) an der Luft beginnen die harten sp³-Bindungen abzubauen und sich in weichere sp²- (graphitische) Bindungen umzuwandeln, wodurch die Beschichtung ihre Härte und schützenden Eigenschaften verliert.

Sprödigkeit und Schlagfestigkeit

Aufgrund ihrer hohen Härte ist DLC von Natur aus spröde. Sie bietet eine ausgezeichnete Gleitverschleißfestigkeit, kann aber durch scharfe, direkte Stöße absplittern oder brechen. Die Zähigkeit des darunter liegenden Substrats spielt eine wichtige Rolle für die gesamte Schlagfestigkeit.

Die richtige Wahl für Ihr Ziel treffen

Der Begriff "DLC" steht für eine Familie von Beschichtungen. Die richtige Wahl hängt vollständig von Ihrem primären technischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie benötigen eine Beschichtung mit dem höchstmöglichen sp³-Gehalt, wie z. B. tetraedrischer amorpher Kohlenstoff (ta-C), der nicht hydriert ist.

- Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung liegt: Ein hydrierter amorpher Kohlenstoff (a-C:H) oder Silizium-dotierter DLC (Si-DLC) bietet oft die beste Schmierfähigkeit, insbesondere unter feuchten oder atmosphärischen Bedingungen.

- Wenn Ihr Fokus auf der Beschichtung eines weicheren Materials oder der Verbesserung der Zähigkeit liegt: Ein metall-dotierter DLC (z. B. WC-C), der Wolframkarbid-Nanopartikel enthält, kann eine geringere innere Spannung und eine bessere Lastaufnahme bieten.

Zu verstehen, dass DLC eine technische Form von Kohlenstoff ist und keine monolithische Substanz, ist der Schlüssel zur Erschließung ihres vollen Potenzials für Ihre Anwendung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Basismaterial | Amorpher Kohlenstoff (C) |

| Atomare Bindung | Mischung aus diamantartigen (sp³) und graphitartigen (sp²) Bindungen |

| Gängige Typen | Hydriert (a-C:H), Tetraedrisch (ta-C), Metall-dotiert (z. B. WC-C) |

| Primäre Eigenschaften | Extreme Härte, geringe Reibung, Verschleißfestigkeit |

| Wesentliche Einschränkung | Temperaturempfindlichkeit (degradiert über ~350°C / 660°F) |

Bereit, die Kraft von DLC-Beschichtungen für Ihre Komponenten zu nutzen?

Bei KINTEK sind wir auf fortschrittliche Beschichtungslösungen für den Labor- und Industriesektor spezialisiert. Unser Fachwissen in DLC und anderen PVD-Beschichtungen kann Ihnen helfen, überlegene Oberflächeneigenschaften zu erzielen, von extremer Verschleißfestigkeit bis hin zu geringer Reibung, maßgeschneidert auf Ihr spezifisches Substrat und Ihre Anwendungsanforderungen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Laborgeräte und Verbrauchsmaterialien die perfekte Beschichtungslösung für Ihre Bedürfnisse bieten können.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Kernwert von PECVD im Vergleich zu CVD? Entdecken Sie den Vorteil der Niedertemperaturabscheidung für Dünnschichtbeschichtungen

- Bei welcher Temperatur wird DLC aufgetragen? Erzielen Sie überlegene Beschichtungen, ohne die Integrität des Substrats zu beeinträchtigen

- Welche Probleme kann das Vorhandensein von Wasserstoff im Plasmagas während PECVD verursachen? Auswirkungen auf die Filmintegrität und Gerätestabilität

- Wie beeinflusst der Luftdruck den PECVD-Prozess? Balance zwischen Geschwindigkeit und struktureller Integrität

- Wie wird DLC aufgetragen? Master PVD und PACVD für überlegene Beschichtungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie funktioniert die Hochfrequenz-unterstützte Plasma-Chemische Gasphasenabscheidung (RF-PECVD)? Die Kernprinzipien verstehen

- Welche Rolle spielt ein Edelstahl-Bubbler im RF-PECVD-Verfahren? Verbesserung der Vorläuferzufuhr für Siloxanbeschichtungen