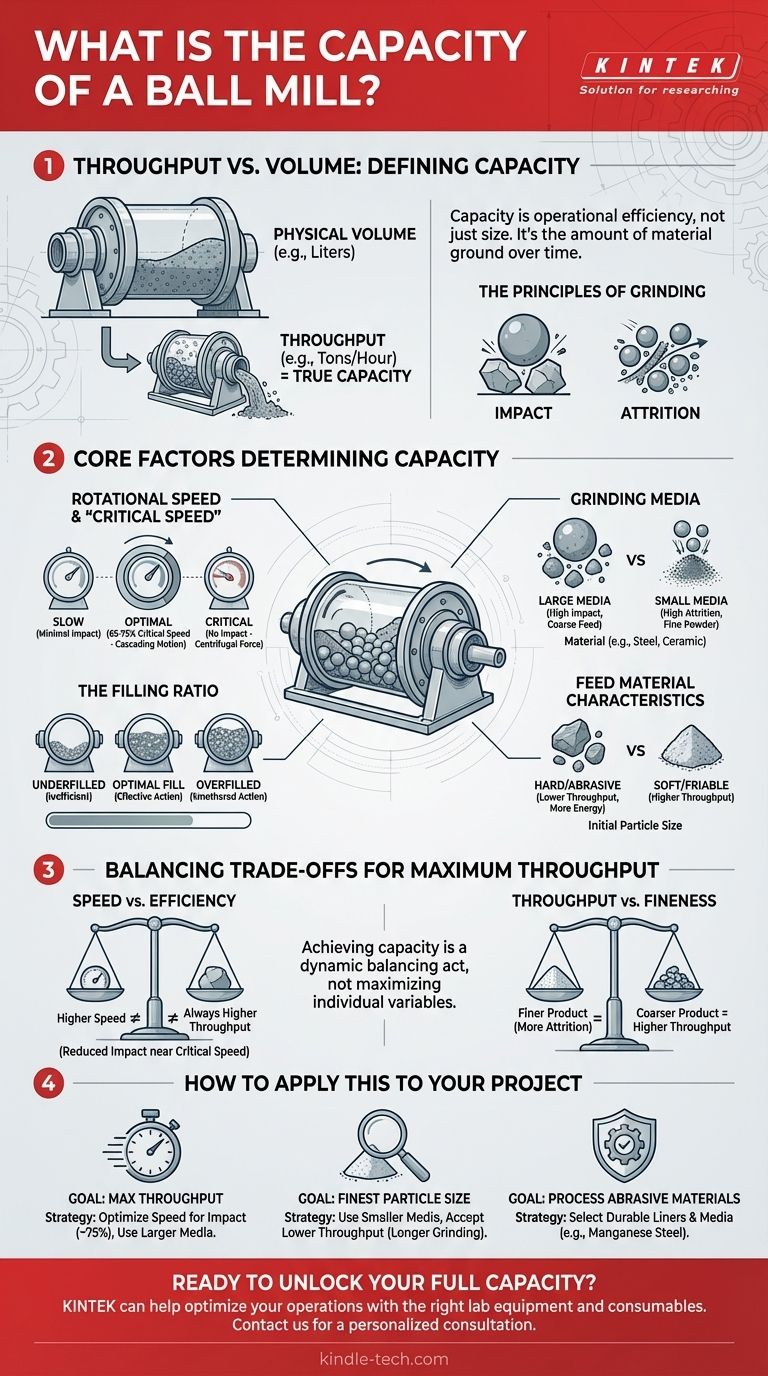

In der Praxis ist die Kapazität einer Kugelmühle keine einzelne, feste Zahl. Stattdessen ist sie der resultierende Durchsatz, der durch eine Kombination aus ihrer physischen Größe und mehreren kritischen Betriebsparametern bestimmt wird. Zu diesen Faktoren gehören die Rotationsgeschwindigkeit der Mühle, die Art und Größe der Mahlkörper, die Eigenschaften des zu verarbeitenden Materials und das in die Mühle geladene Materialvolumen.

Die „Kapazität“ einer Kugelmühle bezieht sich weniger auf ihr physisches Volumen als vielmehr auf ihre Betriebseffizienz. Um den wahren Durchsatz einer Mühle zu verstehen, müssen Sie das dynamische Zusammenspiel zwischen ihrer Drehzahl, den Mahlkörpern und dem Material selbst analysieren.

Was „Kapazität“ für eine Kugelmühle bedeutet

Definition von Durchsatz vs. Volumen

Die Kapazität einer Kugelmühle lässt sich am besten als ihr Durchsatz verstehen – die Materialmenge, die sie in einem bestimmten Zeitraum (z. B. Tonnen pro Stunde) auf eine bestimmte Partikelgröße mahlen kann.

Dies unterscheidet sich von ihrem physischen Volumen. Eine große, ineffizient betriebene Mühle hat eine geringere Kapazität als eine kleinere, optimierte Mühle.

Die Prinzipien des Mahlens

Die Leistung der Mühle beruht auf zwei in den Referenzen genannten Kernprinzipien: Stoß und Abrieb.

Stoß ist die Zerkleinerungskraft, die entsteht, wenn Kugeln auf das Material fallen. Abrieb ist die Scherkraft, die auftritt, wenn Kugeln und Partikel aneinander reiben. Das Gleichgewicht zwischen diesen beiden Kräften bestimmt die Mahleffizienz und damit die endgültige Kapazität.

Die Kernfaktoren, die die Kapazität bestimmen

Um die effektive Kapazität einer Kugelmühle zu bestimmen, müssen Sie berücksichtigen, wie mehrere Schlüsselvariablen interagieren. Jede einzelne beeinflusst direkt die Geschwindigkeit und Qualität des Mahlprozesses.

Rotationsgeschwindigkeit und die „kritische Geschwindigkeit“

Die Rotationsgeschwindigkeit einer Mühle ist wohl der wichtigste Faktor. Die Referenzen heben das Konzept der kritischen Geschwindigkeit hervor, die die theoretische Geschwindigkeit ist, bei der die Zentrifugalkraft dazu führt, dass die Mahlkörper an der Innenwand der Mühle haften bleiben.

Ein zu langsamer Betrieb führt zu minimalem Stoß, da die Kugeln nur am Boden übereinander rollen. Ein Betrieb bei oder über der kritischen Geschwindigkeit eliminiert den Stoß vollständig und stoppt den Mahlprozess.

Die optimale Kapazität wird typischerweise erreicht, wenn die Mühle mit 65-75 % ihrer kritischen Geschwindigkeit läuft, wodurch die perfekte Kaskadenbewegung für Stoß und Abrieb erzeugt wird.

Die Rolle der Mahlkörper

Die Mahlkörper (die Kugeln) sind die primären Werkzeuge zur Zerkleinerung. Ihre Eigenschaften sind entscheidend für die Leistung.

Die Größe der Mahlkörper bestimmt die Art der Kraft. Größere Kugeln erzeugen einen stärkeren Stoß, der effektiv ist, um grobes Ausgangsmaterial zu zerkleinern. Kleinere Kugeln erzeugen eine größere Oberfläche und fördern den Abrieb, was besser für die Herstellung sehr feiner Pulver ist.

Das Material der Mahlkörper (z. B. Stahl, Keramik) beeinflusst die Stoßkraft und den Verschleißwiderstand. Härtere, dichtere Mahlkörper wie Stahl liefern stärkere Stöße und erhöhen den Durchsatz bei zähen Materialien.

Eigenschaften des Ausgangsmaterials

Das zu mahlende Material hat einen direkten und erheblichen Einfluss auf die Kapazität.

Harte, abrasive Materialien erfordern mehr Energie und Zeit zum Zerkleinern, was den Durchsatz der Mühle natürlich senkt. Die anfängliche Partikelgröße des Ausgangsmaterials ist ebenfalls wichtig; eine größere Ausgangsgröße erfordert eine längere Mahlzeit, um die gewünschte Endfeinheit zu erreichen.

Das Füllverhältnis

Das Füllverhältnis ist der Prozentsatz des Innenvolumens der Mühle, der von den Mahlkörpern und dem Material selbst eingenommen wird.

Ein optimaler Füllstand stellt sicher, dass genügend Mahlkörper für effektives Mahlen vorhanden sind, aber auch genügend Leerraum, damit die Mahlkörper kaskadieren und auf das Material einwirken können. Ein Überfüllen der Mühle unterdrückt diese Wirkung und reduziert die Effizienz und Kapazität drastisch.

Verständnis der Kompromisse für maximalen Durchsatz

Das Erreichen maximaler Kapazität bedeutet nicht, jede Variable einzeln zu maximieren. Es ist ein Balanceakt voller kritischer Kompromisse.

Geschwindigkeit vs. Effizienz

Eine schnellere Mühle erhöht nicht immer den Durchsatz. Wenn die Geschwindigkeit zu nahe an die kritische Grenze gedrückt wird, verringert sich die effektive Wirkung der fallenden Mahlkörper, was zu weniger effizientem Mahlen und potenziell geringerer Kapazität führt, obwohl die Mühle schneller dreht.

Durchsatz vs. Feinheit

Es gibt einen direkten Kompromiss zwischen der Materialmenge, die Sie verarbeiten können, und der Feinheit des Endprodukts.

Die Herstellung eines extrem feinen Pulvers (z. B. unter 10 Mikrometer) erfordert eine Konzentration auf den Abrieb, was mehr Zeit in Anspruch nimmt. Dies reduziert notwendigerweise den gesamten stündlichen Durchsatz der Mühle. Umgekehrt kann die Kapazität erhöht werden, wenn ein gröberes Produkt akzeptabel ist.

Mahlkörperbeladung vs. Mahlraum

Eine Erhöhung der Mahlkörpermenge kann die Anzahl der Stoßereignisse erhöhen, aber nur bis zu einem gewissen Punkt. Wenn die Mühle zu voll mit Mahlkörpern ist, gibt es nicht genügend Platz für das zu mahlende Material oder für die effektive Bewegung der Mahlkörper, was die Effizienz drastisch sinken lässt.

Wie Sie dies auf Ihr Projekt anwenden können

Ihr Betriebsziel bestimmt, wie Sie diese Faktoren ausgleichen, um die richtige Kapazität für Ihre Bedürfnisse zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie die Optimierung der Mühlengeschwindigkeit für einen starken Stoß (etwa 75 % der kritischen Geschwindigkeit) und verwenden Sie größere Mahlkörper, die für das schnelle Zerkleinern von grobem Ausgangsmaterial geeignet sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der feinsten Partikelgröße liegt: Verwenden Sie kleinere Mahlkörper, um die Oberfläche und den Abrieb zu maximieren, und seien Sie auf einen geringeren Gesamtdurchsatz aufgrund längerer erforderlicher Mahlzeiten vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von abrasiven Materialien liegt: Wählen Sie eine langlebige Auskleidung und Mahlkörper (wie Manganstahl), um Verschleiß und Ausfallzeiten zu minimieren, was die langfristige Betriebskapazität der Mühle erhält.

Letztendlich ist die Kapazität einer Kugelmühle ein dynamisches Ergebnis eines sorgfältig optimierten Systems, keine statische Zahl auf einem Datenblatt.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kapazität | Optimaler Bereich / Überlegung |

|---|---|---|

| Rotationsgeschwindigkeit | Bestimmt die Mahlbewegung und Stoßkraft. | 65-75 % der kritischen Geschwindigkeit für optimale Kaskadierung. |

| Größe der Mahlkörper | Größere Kugeln für grobes Material (hoher Durchsatz); kleinere für feine Pulver (geringerer Durchsatz). | Passen Sie die Mahlkörpergröße an die gewünschte Produktfeinheit an. |

| Härte des Ausgangsmaterials | Härtere, abrasive Materialien reduzieren den Durchsatz. | Erfordert mehr Energie und langlebige Mahlkörper. |

| Füllverhältnis | Überfüllung unterdrückt die Mahlwirkung und reduziert die Effizienz. | Gleichen Sie das Volumen von Mahlkörpern und Material für effektive Kaskadierung aus. |

| Zielpartikelgröße | Feinere Produkte erfordern längere Mahlzeiten, wodurch die Kapazität sinkt. | Kompromiss zwischen Durchsatz und Produktfeinheit. |

Bereit, die volle Kapazität Ihres Mahlprozesses zu erschließen? Die Experten von KINTEK können Ihnen helfen, Ihre Kugelmühlenoperationen zu optimieren. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Durchsatz- und Feinheitsziele zu erreichen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung zur Steigerung der Effizienz und Produktivität Ihres Labors.

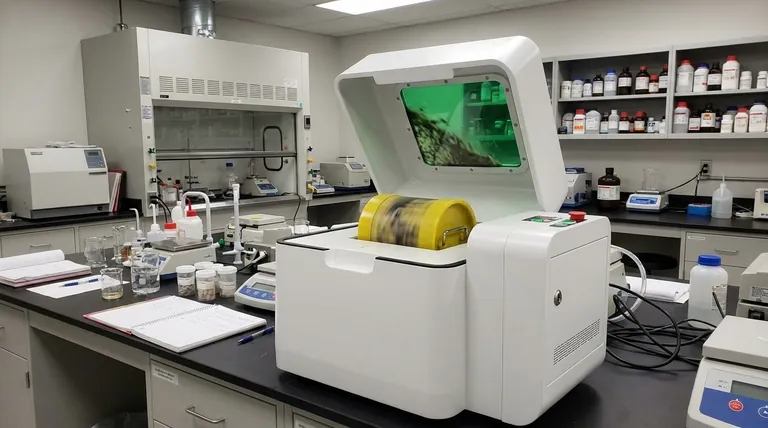

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen