Im Wesentlichen ist die Umwandlung von Kunststoff in Kraftstoff durch Pyrolyse ein thermochemischer Zersetzungsprozess. Er nutzt intensive Hitze in einer sauerstofffreien Umgebung, um langkettige Kunststoffpolymere in kleinere, einfachere Kohlenwasserstoffmoleküle aufzuspalten, die dann zu einem flüssigen Kraftstoff raffiniert werden können, der Diesel oder Benzin ähnelt.

Im Kern ist die Pyrolyse eine Form des fortschrittlichen chemischen Recyclings. Sie führt Kunststoffabfälle auf ihre Grundbestandteile zurück und wandelt einen umweltschädlichen Schadstoff von geringem Wert in eine wertvolle Energiequelle um.

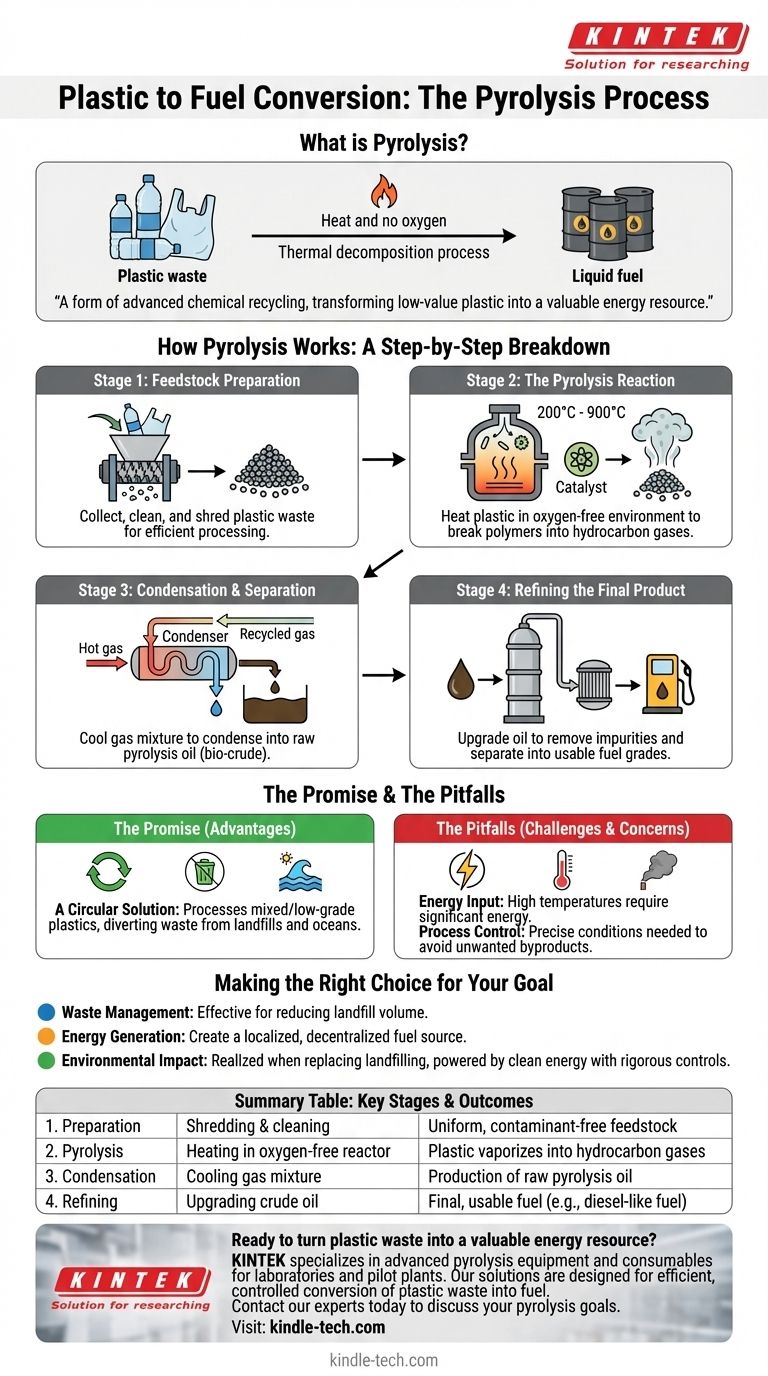

Wie die Pyrolyse funktioniert: Eine schrittweise Aufschlüsselung

Um das Potenzial der Pyrolyse zu verstehen, ist es wichtig, die einzelnen Stufen des Prozesses zu erfassen, von der Abfallsammlung bis zum endgültigen Kraftstoffprodukt.

Stufe 1: Aufbereitung des Einsatzmaterials (Feedstock)

Bevor irgendein thermischer Prozess beginnt, muss der rohe Kunststoffabfall vorbereitet werden. Dies beinhaltet das Sammeln des Abfalls, die Reinigung von nicht-plastischen Verunreinigungen wie Schmutz oder Metall und das anschließende Zerkleinern oder Mahlen auf eine einheitliche, kleinere Größe.

Diese Vorbehandlung ist entscheidend für eine effiziente und konsistente Reaktion in der Pyrolysekammer.

Stufe 2: Die Pyrolyse-Reaktion

Der vorbereitete Kunststoff wird in einen versiegelten Reaktor geladen. Die Kammer wird von Sauerstoff befreit und auf extrem hohe Temperaturen erhitzt, typischerweise zwischen 200 °C und 900 °C.

Diese intensive Hitze, oft unterstützt durch einen Katalysator, liefert die Energie, um die starken chemischen Bindungen aufzubrechen, die die langen Kunststoffpolymerketten zusammenhalten. Da kein Sauerstoff vorhanden ist, verbrennt der Kunststoff nicht; er verdampft zu einem Gemisch aus Kohlenwasserstoffgasen.

Stufe 3: Kondensation und Trennung

Das heiße Gasgemisch wird aus dem Reaktor in ein Kondensationssystem geleitet. Wenn das Gas abkühlt, kondensiert es zurück zu einer Flüssigkeit.

Dieses rohe flüssige Produkt wird oft als Pyrolyseöl oder „Bio-Rohöl“ bezeichnet. Nicht kondensierbare Gase werden typischerweise recycelt, um den Reaktor zu befeuern, was die gesamte Energieeffizienz des Systems verbessert.

Stufe 4: Raffination des Endprodukts

Das rohe Pyrolyseöl wird dann gesammelt. Es erfordert oft eine weitere Raffination oder Aufbereitung, um verbleibende Verunreinigungen zu entfernen und es in verschiedene Kraftstoffqualitäten zu trennen, wie z. B. einen dieselähnlichen Kraftstoff, der dann in Motoren oder Generatoren verwendet werden kann.

Das Versprechen und die Fallstricke

Obwohl die Pyrolyse eine überzeugende Lösung für Kunststoffabfälle darstellt, erfordert eine ausgewogene Perspektive das Verständnis ihrer Vorteile und inhärenten Herausforderungen.

Der Vorteil: Eine zirkuläre Lösung

Die Pyrolyse ist ein leistungsfähiges Werkzeug für das chemische Recycling. Sie kann gemischte, kontaminierte und minderwertige Kunststoffe verarbeiten, die für das traditionelle mechanische Recycling ungeeignet sind, wodurch riesige Mengen an Abfall von Deponien und Ozeanen ferngehalten werden.

Die Herausforderung: Energieeinsatz

Der Prozess ist energieintensiv. Das Erreichen und Aufrechterhalten der für die Pyrolyse erforderlichen hohen Temperaturen verbraucht eine erhebliche Menge an Energie, was den Nettoenergiegewinn und den gesamten ökologischen Fußabdruck einer Anlage beeinflussen kann.

Die Sorge: Prozesskontrolle

Wenn der Prozess nicht perfekt gesteuert wird, besteht das Potenzial zur Entstehung unerwünschter Nebenprodukte oder Emissionen. Die Qualität des Endkraftstoffs und die Sicherheit des Betriebs hängen stark von der präzisen Kontrolle von Temperatur, Druck und Reinheit des Einsatzmaterials ab.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Pyrolyse ermöglicht es Ihnen, ihre Rolle basierend auf spezifischen Zielen zu bewerten.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Die Pyrolyse ist eine äußerst wirksame Methode zur Reduzierung des Volumens von nicht recycelbaren Kunststoffabfällen, die auf Deponien landen.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Sie bietet einen Weg zur Schaffung einer lokalisierten, dezentralisierten Kraftstoffquelle aus einem leicht verfügbaren Abfallstrom.

- Wenn Ihr Hauptaugenmerk auf der Umweltauswirkung liegt: Der wahre Nutzen der Technologie wird dann realisiert, wenn sie die Deponierung ersetzt und mit sauberer Energie betrieben wird, wobei alle Ergebnisse streng kontrolliert werden.

Letztendlich ist die Betrachtung der Pyrolyse als eine hochentwickelte Technologie zur Abfallverwertung die genaueste Art, ihren Platz in einer Kreislaufwirtschaft zu beurteilen.

Zusammenfassungstabelle:

| Stufe | Prozess | Wichtigstes Ergebnis |

|---|---|---|

| 1. Vorbereitung | Zerkleinern & Reinigen von Kunststoffabfällen | Einheitliches, verunreinigungsfreies Einsatzmaterial |

| 2. Pyrolyse | Erhitzen in einem sauerstofffreien Reaktor (200-900°C) | Kunststoff verdampft zu Kohlenwasserstoffgasen |

| 3. Kondensation | Abkühlen des Gasgemisches | Erzeugung von rohem Pyrolyseöl |

| 4. Raffination | Aufbereitung des Rohöls | Endgültiger, nutzbarer Kraftstoff (z. B. dieselähnlicher Kraftstoff) |

Bereit, Kunststoffabfälle in eine wertvolle Energiequelle umzuwandeln?

KINTEK ist spezialisiert auf fortschrittliche Pyrolyseanlagen und Verbrauchsmaterialien für Labore und Pilotanlagen. Unsere Lösungen sind für die effiziente, kontrollierte Umwandlung von Kunststoffabfällen in Kraftstoff konzipiert und unterstützen Sie bei der Weiterentwicklung Ihrer Abfallwirtschafts- und Energierückgewinnungsprojekte.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässigen Laborgeräte Ihre Forschungs- und Entwicklungsziele im Bereich der Pyrolyse unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren