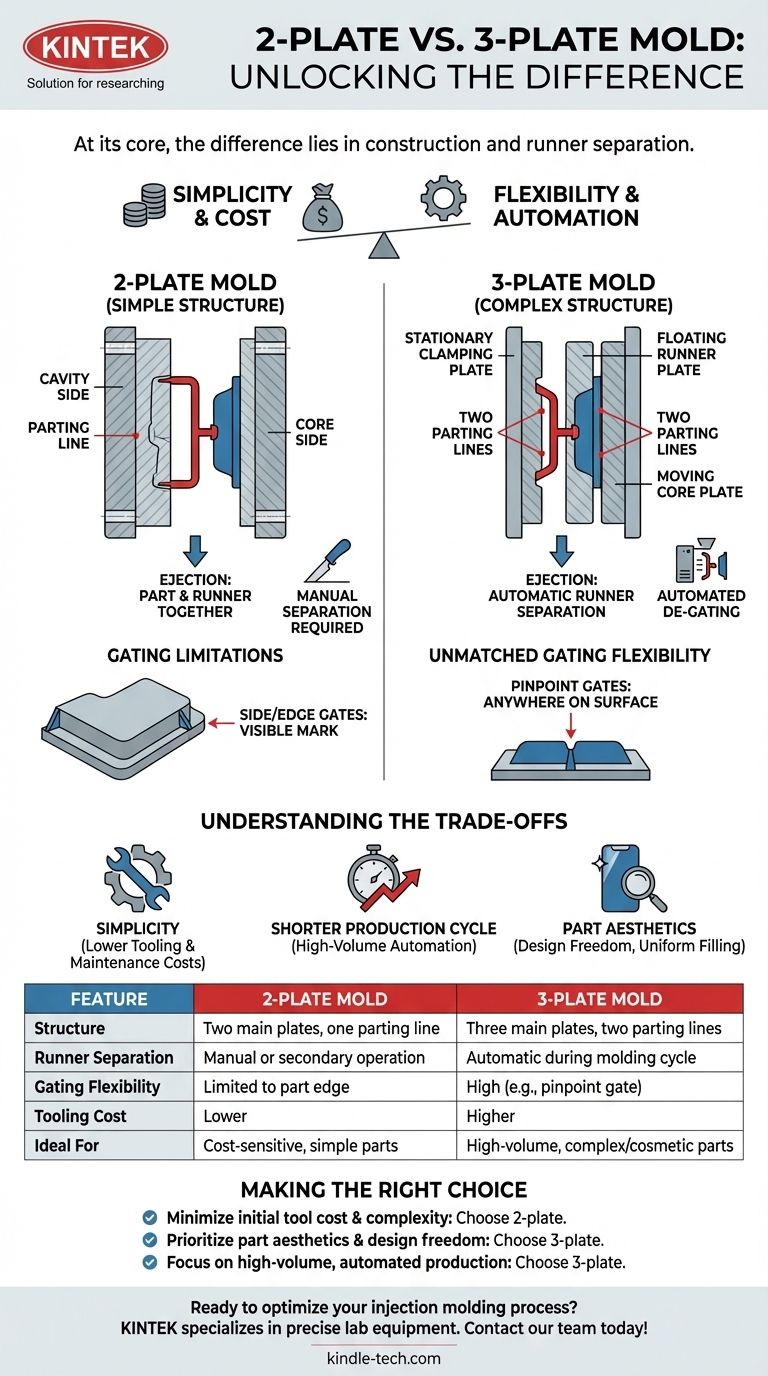

Im Kern liegt der Unterschied zwischen einem 2-Platten- und einem 3-Platten-Werkzeug in seiner Konstruktion und der Art und Weise, wie es das fertige Teil vom Kunststoff-Anguss-System trennt. Ein 2-Platten-Werkzeug ist einfacher, hat eine Trennebene und wirft typischerweise das Teil und den Anguss zusammen aus. Ein 3-Platten-Werkzeug ist komplexer und verwendet zwei Trennebenen, um den Anguss während des Formzyklus automatisch vom Teil zu trennen.

Die grundlegende Wahl zwischen einem 2-Platten- und einem 3-Platten-Werkzeug ist ein Kompromiss: die Einfachheit und die geringeren Kosten eines 2-Platten-Werkzeugs gegenüber der überlegenen Angussflexibilität und der automatischen Angusstrennung eines 3-Platten-Werkzeugs.

Der Aufbau eines 2-Platten-Werkzeugs

Eine einfache, zweiteilige Struktur

Ein 2-Platten-Werkzeug ist der gebräuchlichste Typ von Spritzgusswerkzeug. Es besteht aus zwei Hauptabschnitten oder Platten: der Kavitätenseite und der Kernseite.

Diese beiden Platten treffen sich in einer einzigen Ebene, die als Trennebene bekannt ist. Beim Auswerfen öffnet sich das Werkzeug an dieser einen Trennebene, um das Teil freizugeben.

Der Auswurfprozess

Wenn sich ein 2-Platten-Werkzeug öffnet, werden das geformte Teil und das angeschlossene Anguss-System (die Kanäle, die den Kunststoff zuführen) zusammen ausgeworfen.

Dies bedeutet, dass oft ein sekundärer Arbeitsgang erforderlich ist, um das Teil manuell oder automatisch vom Anguss zu trennen.

Angussbeschränkungen

Der Anguss, an dem der geschmolzene Kunststoff in die Formkavität eintritt, muss sich am Umfang des Teils an der Trennebene befinden.

Gängige Angussarten für 2-Platten-Werkzeuge sind Seitenangüsse oder Randangüsse, die eine sichtbare Markierung an der Seite des Produkts hinterlassen.

Der Aufbau eines 3-Platten-Werkzeugs

Eine komplexere, dreiteilige Struktur

Wie der Name schon sagt, besteht ein 3-Platten-Werkzeug aus drei Hauptplatten oder Abschnitten. Dieses Design erzeugt zwei Trennebenen.

Die drei Abschnitte sind die stationäre Spannplatte, die schwimmende Angussplatte und die bewegliche Kernplatte. Diese komplexere Anordnung ermöglicht eine zweistufige Öffnungssequenz.

Automatische Angusstrennung

Wenn sich ein 3-Platten-Werkzeug öffnet, trennt die erste Trennebene den Anguss vom Teil. Die zweite Trennebene öffnet sich dann, um das Teil selbst auszuwerfen.

Diese automatisierte Entgratung ist der primäre mechanische Vorteil, da sie keinen sekundären Trennprozess erfordert und schnellere, stärker automatisierte Produktionszyklen ermöglicht.

Unübertroffene Angussflexibilität

Das 3-Platten-Design ermöglicht es, Punktangüsse fast überall auf der Oberfläche des Teils zu platzieren, nicht nur am Rand.

Dies ist ideal für Teile, bei denen Angussmarken versteckt werden müssen, oder für komplexe Geometrien, die einen zentralen Einspritzpunkt für einen ausgewogenen Kunststofffluss erfordern. Es ist auch sehr effektiv für Mehrfachkavitätenwerkzeuge, bei denen Teile von ihrem Zentrum aus gespeist werden müssen.

Die Kompromisse verstehen

Kosten und Komplexität

Der Hauptvorteil eines 2-Platten-Werkzeugs ist seine Einfachheit. Es ist kostengünstiger in Design, Herstellung und Wartung.

Ein 3-Platten-Werkzeug ist aufgrund seiner zusätzlichen Platte und beweglichen Komponenten von Natur aus komplexer. Dies führt zu höheren Werkzeugkosten und potenziell komplexerer Wartung.

Zykluszeit und Automatisierung

Obwohl der mechanische Zyklus eines 3-Platten-Werkzeugs etwas länger sein kann, ist die gesamte Produktionszykluszeit oft kürzer.

Dies liegt daran, dass die automatische Entgratung einen Nachbearbeitungsschritt eliminiert, wodurch sie besser für hochvolumige, vollautomatische Produktionsläufe geeignet ist.

Teiledesign und Ästhetik

Ein 3-Platten-Werkzeug bietet eine wesentlich größere Freiheit beim Teiledesign. Die Möglichkeit, Punktangüsse zu verwenden, ermöglicht Einspritzpunkte auf Ober- oder Unterflächen, was für kosmetische Teile entscheidend ist, bei denen seitliche Makel inakzeptabel sind.

Für rotationssymmetrische Teile wie Zahnräder oder Kappen gewährleistet ein zentraler Punktanguss eine gleichmäßige Füllung, wodurch das Risiko von Verzug verringert und die Teilequalität verbessert wird.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten und der Komplexität liegt: Wählen Sie ein 2-Platten-Werkzeug, insbesondere wenn Angussmarken am Rand des Teils akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Teileästhetik und Designfreiheit liegt: Wählen Sie ein 3-Platten-Werkzeug, um die Angussmarke zu verstecken oder an der idealen Stelle für den Materialfluss zu platzieren.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, automatisierter Produktion liegt: Wählen Sie ein 3-Platten-Werkzeug, um sekundäre Entgratungsvorgänge zu eliminieren und die Gesamtzykluszeit zu verkürzen.

Das Verständnis der Fähigkeiten und Einschränkungen jedes Werkzeugtyps ist der Schlüssel, um das Budget Ihres Projekts mit seinen Leistungs- und Qualitätsanforderungen in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | 2-Platten-Werkzeug | 3-Platten-Werkzeug |

|---|---|---|

| Struktur | Zwei Hauptplatten, eine Trennebene | Drei Hauptplatten, zwei Trennebenen |

| Angusstrennung | Manuelle oder sekundäre Operation erforderlich | Automatisch während des Formzyklus |

| Angussflexibilität | Begrenzt auf den Teilerand (z.B. Seitenanguss) | Hoch; Angüsse können fast überall platziert werden (z.B. Punktanguss) |

| Werkzeugkosten | Niedriger | Höher |

| Ideal für | Kostensensible Projekte, einfache Teile | Hochvolumige Automatisierung, komplexe/kosmetische Teile |

Bereit, Ihren Spritzgussprozess zu optimieren? Die Wahl zwischen einem 2-Platten- und einem 3-Platten-Werkzeug ist entscheidend für die Kosten, Effizienz und die endgültige Teilequalität Ihres Projekts. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für fortschrittliche Fertigung und Qualitätskontrolle benötigt werden. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um sicherzustellen, dass Ihre Produktion den höchsten Standards entspricht. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Labor- und Produktionsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Hochleistungs-Laborhomogenisator für Pharma, Kosmetik und Lebensmittel F&E

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Rührstäbchen-Rückgewinnungsstange

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was ist die Funktion von hochfesten Druckformen für nanostrukturierte Kupferpulver? Erreichen einer hochreinen Verdichtung

- Wie verbessert eine Heißisostatische Presse (HIP) die Verdichtung von W-Cu? Erreichen Sie nahezu theoretische Dichte durch hohen Druck

- Welche Faktoren beeinflussen das Spritzgießen? Meistern Sie die 4 Schlüssel zu perfekten Kunststoffteilen

- Warum wird eine Kaltisostatische Presse (CIP) für NaSICON benötigt? Maximale Grünrohdichte und Ionenleitfähigkeit erreichen

- Was ist eine Pressmatrize? Das Präzisionswerkzeug zur Formung von Pulver zu festen Pellets