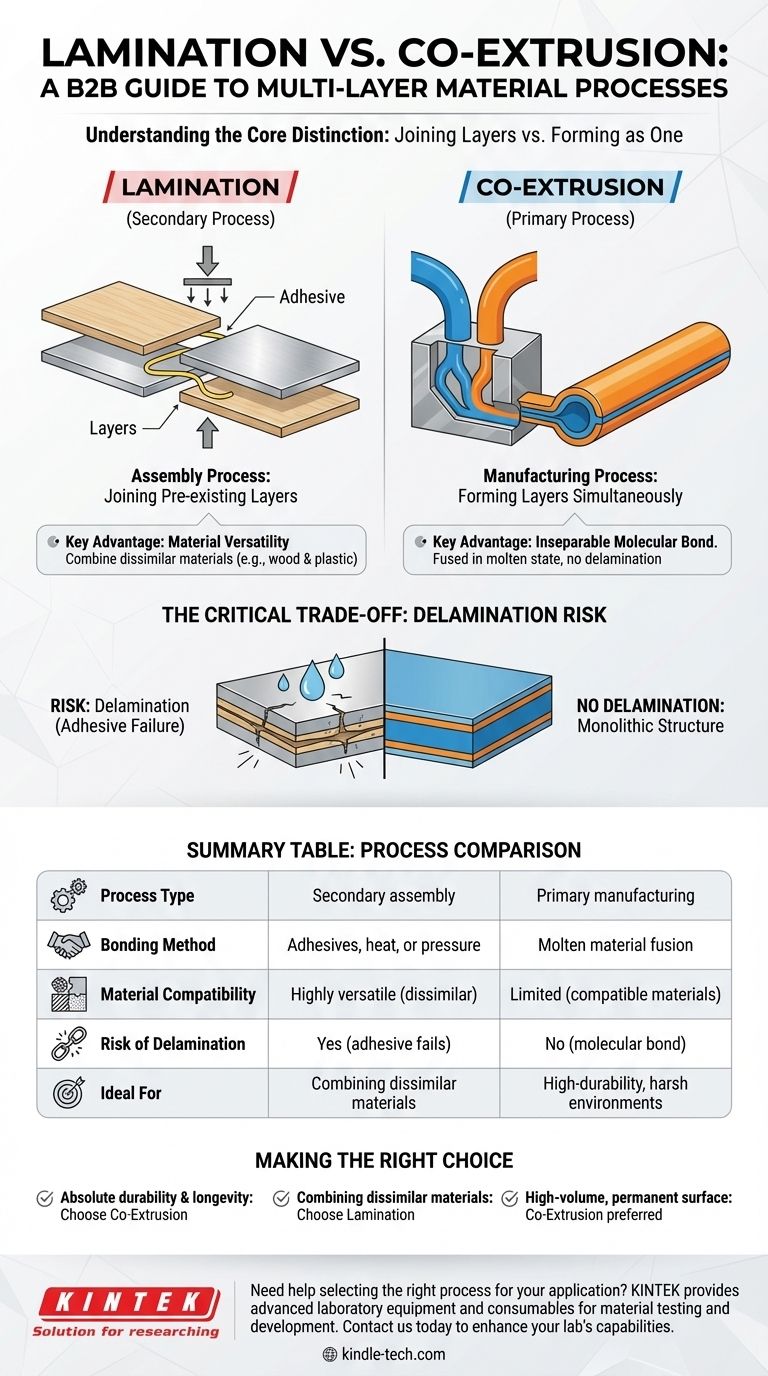

Im Kern ist der Unterschied einfach. Laminierung ist ein sekundärer Prozess, der bereits vorhandene, separate Materialschichten mittels Klebstoffen, Hitze oder Druck miteinander verbindet. Im Gegensatz dazu ist die Co-Extrusion ein primärer Herstellungsprozess, der gleichzeitig ein einziges, integriertes Objekt mit mehreren Schichten aus geschmolzenen Materialien bildet.

Die Wahl zwischen Laminierung und Co-Extrusion hängt von einem entscheidenden Kompromiss ab: Laminierung bietet die Vielseitigkeit, sehr unterschiedliche Materialien zu kombinieren, während Co-Extrusion eine überlegene, untrennbare molekulare Bindung schafft, die eine Delaminierung unmöglich macht.

Das Kernkonzept: Schichtung für Leistung

Warum Mehrschichtmaterialien herstellen?

Ingenieure und Designer erstellen Mehrschichtmaterialien, um eine Kombination von Eigenschaften zu erreichen, die ein einzelnes Material nicht bieten kann.

Dieser Ansatz ermöglicht es einem Produkt beispielsweise, ein starkes, kostengünstiges Kernmaterial mit einer separaten Oberflächenschicht zu haben, die Farbe, UV-Beständigkeit oder eine spezifische Textur bietet.

Ein gemeinsames Ziel, unterschiedliche Wege

Sowohl die Laminierung als auch die Co-Extrusion werden verwendet, um dieses Ziel zu erreichen, einem Material unterschiedliche Eigenschaften an der Oberfläche im Vergleich zu seinem Kern zu verleihen. Der grundlegende Unterschied liegt darin, wie und wann diese Schichten zusammengeführt werden.

Laminierung: Separate Welten verbinden

Wie Laminierung funktioniert

Laminierung ist ein Montageprozess. Er beginnt mit zwei oder mehr vollständig geformten, unabhängigen Materialbahnen.

Diese Bahnen werden dann miteinander verbunden. Diese Verbindung wird typischerweise durch eine Klebstoffschicht in Kombination mit Hitze und hohem Druck erreicht, um eine dauerhafte Verbindung herzustellen.

Hauptvorteil: Materialvielseitigkeit

Die primäre Stärke der Laminierung ist ihre Fähigkeit, Materialien zu kombinieren, die grundlegend unterschiedlich sind. Sie können eine dünne Kunststofffolie auf eine Holzplatte, eine Metallfolie auf Papier oder eine Gewebeschicht auf eine starre Polymerplatte laminieren – Kombinationen, die mit Co-Extrusion unmöglich sind.

Co-Extrusion: Eine einzige, einheitliche Struktur

Wie Co-Extrusion funktioniert

Co-Extrusion ist ein einziger, kontinuierlicher Herstellungsprozess. Mehrere Extruder schmelzen verschiedene Kunststoffharze, die dann in eine einzige Extrusionsdüse geleitet werden.

Innerhalb der Düse werden diese separaten Schmelzströme kombiniert, um ein einziges, mehrschichtiges Profil zu bilden. Die Materialien verlassen die Düse und kühlen als ein untrennbares Stück ab.

Hauptvorteil: Die untrennbare Bindung

Da die verschiedenen Materialien im geschmolzenen Zustand miteinander verschmolzen werden, bilden sie eine echte molekulare Bindung. Dies schafft eine monolithische Struktur, in der die Schichten dauerhaft integriert sind.

Diese vollständige Verschmelzung ist der entscheidende Vorteil eines co-extrudierten Produkts.

Den entscheidenden Kompromiss verstehen: Delaminierung

Das inhärente Risiko der Laminierung

Der Schwachpunkt jedes laminierten Produkts ist die Klebstoffschicht zwischen seinen Schichten. Delaminierung tritt auf, wenn diese Schichten beginnen, sich zu trennen.

Diese Trennung kann durch Feuchtigkeit, Temperaturschwankungen oder physikalische Belastung verursacht werden. Für viele Anwendungen ist die Delaminierung der Hauptgrund für Produktversagen.

Die Haltbarkeit einer co-extrudierten Bindung

Bei einem co-extrudierten Teil kann keine Delaminierung auftreten. Es gibt keine Klebstoffschicht, die versagen könnte. Die Schichten sind nicht einfach nur zusammengeklebt; sie wurden als Einheit geformt.

Dies macht die Co-Extrusion zur überlegenen Wahl für Produkte, die eine lange Haltbarkeit erfordern und rauen Umgebungsbedingungen ausgesetzt sein werden.

Die Einschränkung der Materialkompatibilität

Die Co-Extrusion hat eine Einschränkung: Die zu kombinierenden Materialien müssen kompatible Verarbeitungseigenschaften aufweisen. Ihre Schmelztemperaturen und Fließraten müssen ausreichend ähnlich sein, um gleichzeitig durch dieselbe Düse verarbeitet werden zu können.

Die richtige Wahl für Ihre Anwendung treffen

Der ideale Prozess hängt vollständig von den Leistungsanforderungen Ihres Produkts und den Materialbedürfnissen ab.

- Wenn Ihr Hauptaugenmerk auf absoluter Haltbarkeit und Langlebigkeit liegt: Co-Extrusion ist die überlegene Wahl, da ihre integrierte Bindung das Risiko einer Delaminierung vollständig eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Kombination sehr unterschiedlicher Materialien liegt: Laminierung bietet die einzigartige Flexibilität, Materialien wie Holz, Metall und Kunststoff zu verbinden, die nicht zusammen verarbeitet werden können.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Oberflächenveredelung liegt: Beides kann praktikabel sein, aber Co-Extrusion wird oft für Anwendungen mit hohem Volumen bevorzugt, bei denen eine dauerhafte Oberfläche entscheidend ist.

Das Verständnis dieses grundlegenden Unterschieds zwischen dem Verbinden bestehender Schichten und deren Bildung als Einheit ermöglicht es Ihnen, den richtigen Prozess für ein überlegenes und zuverlässiges Endprodukt auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Laminierung | Co-Extrusion |

|---|---|---|

| Prozesstyp | Sekundärer Montageprozess | Primärer Herstellungsprozess |

| Verbindungsmethode | Klebstoffe, Hitze oder Druck | Schmelzmaterialfusion |

| Materialkompatibilität | Sehr vielseitig (unterschiedliche Materialien) | Eingeschränkt (erfordert kompatible Materialien) |

| Risiko der Delaminierung | Ja (Klebstoffschicht kann versagen) | Nein (molekulare Bindung) |

| Ideal für | Kombination unterschiedlicher Materialien | Hohe Haltbarkeit, raue Umgebungen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Prozesses für Ihre Mehrschichtmaterialanwendung? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Materialprüfung und -entwicklung. Ob Sie mit laminierten Verbundwerkstoffen oder co-extrudierten Polymeren arbeiten, unsere Lösungen helfen, optimale Leistung und Zuverlässigkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und überlegene Ergebnisse für Ihre spezifischen Materialherausforderungen erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Fortschrittliche technische Fein-Keramik Aluminiumoxid-Saggertiegel für Fein-Korund

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Welcher Mischer wird in der pharmazeutischen Industrie eingesetzt? Wählen Sie die richtige Ausrüstung für Ihren Prozess

- Wie viele Arten von Walzwerken gibt es? Ein Leitfaden zu Walzenkonfigurationen & Fähigkeiten

- Wofür wird eine Gummimischwalze verwendet? Die Umwandlung von Rohgummi in Hochleistungs-Compounds

- Was ist der Walzprozess von Gummi? Rohgummi in eine verarbeitbare Mischung umwandeln

- Was ist der Mischprozess von Gummi? Meistern Sie die Schritte für überlegene Compound-Qualität

- Was ist der Unterschied zwischen Zweiwalzen- und Dreiwalzen-Walzwerken? Steigern Sie Ihre Metallwalzeffizienz

- Wie recycelt man Gummiabfälle? Entdecken Sie die 3 Schlüsselmethoden für Reifen- und Gummirecycling

- Welche Maschine stellt Formteile her? Spritzgießmaschinen für die Massenproduktion