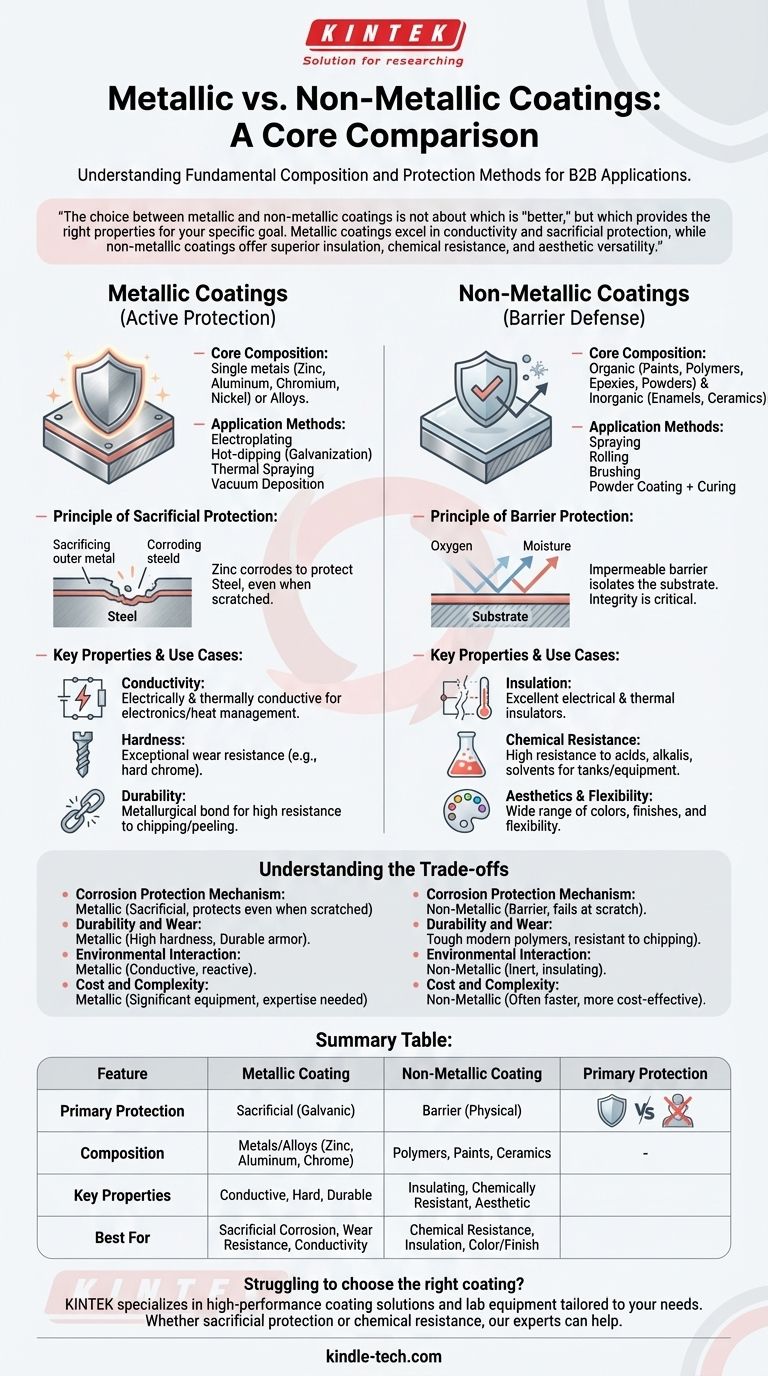

Im Kern liegt der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen in ihrer grundlegenden Zusammensetzung und Schutzmethode. Metallische Beschichtungen bestehen aus Metallen oder Metalllegierungen und werden oft auf ein Substrat aufgebracht, um opfernden Korrosionsschutz zu bieten oder die Härte zu verbessern. Im Gegensatz dazu bestehen nicht-metallische Beschichtungen aus organischen oder anorganischen Verbindungen wie Polymeren, Farben oder Keramiken und wirken typischerweise, indem sie eine inerte physikalische Barriere zwischen dem Substrat und seiner Umgebung bilden.

Die Wahl zwischen metallischen und nicht-metallischen Beschichtungen hängt nicht davon ab, welche "besser" ist, sondern welche die richtigen Eigenschaften für Ihr spezifisches Ziel bietet. Metallische Beschichtungen zeichnen sich durch Leitfähigkeit und Opferschutz aus, während nicht-metallische Beschichtungen eine überlegene Isolierung, chemische Beständigkeit und ästhetische Vielseitigkeit bieten.

Metallische Beschichtungen verstehen: Aktiver Schutz

Metallische Beschichtungen beinhalten das Aufbringen einer Metallschicht auf ein Basismaterial (das Substrat). Ziel ist es, der Oberfläche die Eigenschaften des Beschichtungsmetalls zu verleihen, wie Korrosionsbeständigkeit, Verschleißfestigkeit oder Leitfähigkeit.

Kernzusammensetzung und Anwendung

Diese Beschichtungen werden aus einzelnen Metallen wie Zink, Aluminium, Chrom und Nickel oder aus verschiedenen Legierungen hergestellt.

Gängige Anwendungsmethoden umfassen Galvanisieren, Feuerverzinken (wie die Galvanisierung), Thermisches Spritzen und fortgeschrittene Methoden wie die Vakuumbeschichtung, die starke, dünne Schutzschichten erzeugen.

Das Prinzip des Opferschutzes

Der Hauptvorteil vieler metallischer Beschichtungen ist ihre Fähigkeit, Opferschutz (oder galvanischen Schutz) zu bieten.

Wenn ein reaktiveres Metall (wie Zink) ein weniger reaktives Metall (wie Stahl) beschichtet, korrodiert die Zinkbeschichtung zuerst, wenn sie den Elementen ausgesetzt wird. Sie opfert sich im Wesentlichen, um den darunter liegenden Stahl zu schützen, selbst wenn die Beschichtung zerkratzt wird.

Wichtige Eigenschaften und Anwendungsfälle

- Leitfähigkeit: Metallische Beschichtungen sind elektrisch und thermisch leitfähig, was sie für elektronische Komponenten und Wärmemanagementanwendungen unerlässlich macht.

- Härte: Hartverchromung bietet eine außergewöhnliche Verschleißfestigkeit für Industriewalzen, Hydraulikzylinder und Werkzeugmaschinen.

- Haltbarkeit: Sie bilden eine metallurgische Verbindung mit dem Substrat, wodurch sie sehr widerstandsfähig gegen Abplatzen oder Ablösen sind.

Nicht-metallische Beschichtungen verstehen: Barriereschutz

Nicht-metallische Beschichtungen umfassen eine breite Palette von Materialien, von einfachen Farben bis hin zu fortschrittlichen Polymeren und Keramiken. Ihre Hauptfunktion ist es, das Substrat von seiner Umgebung zu isolieren.

Kernzusammensetzung und Anwendung

Diese Kategorie umfasst organische Beschichtungen wie Farben, Kunststoffe, Epoxide und Pulver, sowie anorganische Beschichtungen wie Emaille und Keramiken.

Die Anwendung ist typischerweise unkompliziert und erfolgt durch Sprühen, Rollen, Streichen oder Pulverbeschichten, gefolgt von der Aushärtung.

Das Prinzip des Barriereschutzes

Im Gegensatz zu opfernden metallischen Beschichtungen wirken nicht-metallische Beschichtungen als undurchlässige Barriere. Sie blockieren physikalisch Sauerstoff, Feuchtigkeit und Chemikalien daran, das Substrat zu erreichen.

Die Integrität dieser Barriere ist entscheidend. Wenn die Beschichtung zerkratzt oder durchbrochen wird, kann Korrosion an der Schadensstelle beginnen und sich unter der Beschichtung ausbreiten.

Wichtige Eigenschaften und Anwendungsfälle

- Isolierung: Sie sind ausgezeichnete elektrische und thermische Isolatoren und werden verwendet, um Kurzschlüsse zu verhindern und die Wärmeübertragung zu reduzieren.

- Chemische Beständigkeit: Hochleistungs-Polymerbeschichtungen bieten eine unübertroffene Beständigkeit gegen Säuren, Laugen und Lösungsmittel, wodurch sie ideal für Chemietanks und Verarbeitungsanlagen sind.

- Ästhetik & Flexibilität: Nicht-metallische Beschichtungen sind in einer nahezu unendlichen Auswahl an Farben und Oberflächen erhältlich. Viele sind auch flexibel, wodurch sie sich mit dem Substrat biegen können, ohne zu reißen.

Die Kompromisse verstehen

Die Wahl einer Beschichtung erfordert den Vergleich ihrer unterschiedlichen Vor- und Nachteile für Ihren spezifischen Kontext.

Korrosionsschutzmechanismus

Eine metallische Beschichtung wie Zink schützt das Grundmetall aktiv, selbst wenn sie zerkratzt ist. Eine nicht-metallische Farbschicht verliert an der Kratzstelle jegliche Schutzfähigkeit und verlässt sich vollständig auf ihre physikalische Integrität.

Haltbarkeit und Verschleiß

Hochleistungs-Metallbeschichtungen, wie sie im Vakuum aufgebracht werden, sind oft härter und haltbarer als die meisten nicht-metallischen Optionen. Sie wirken als dauerhafte "Rüstung" für Teile, wie in der Referenz erwähnt. Viele moderne Polymerbeschichtungen sind jedoch extrem robust und widerstandsfähig gegen Abplatzen und Risse.

Umweltinteraktion

Metallische Beschichtungen sind leitfähig und reagieren galvanisch mit ihrer Umgebung. Nicht-metallische Beschichtungen sind inert und isolierend. Dies ist oft der wichtigste Faktor im Auswahlprozess, insbesondere für elektrische Anwendungen.

Kosten und Komplexität

Das Auftragen einer einfachen Farbe oder Pulverbeschichtung ist oft schneller und kostengünstiger als komplexe Prozesse wie Galvanisieren oder thermisches Spritzen. Die erforderliche Ausrüstung und Expertise für viele metallische Beschichtungsverfahren sind erheblich.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich an der primären Leistungsanforderung des beschichteten Teils orientieren.

- Wenn Ihr Hauptaugenmerk auf dem opfernden Korrosionsschutz für Stahl im Außenbereich liegt: Wählen Sie eine metallische Beschichtung wie Zink (Galvanisierung) oder eine Aluminiumlegierung.

- Wenn Ihr Hauptaugenmerk auf elektrischer oder thermischer Isolierung liegt: Eine nicht-metallische Polymer- oder Keramikbeschichtung ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen aggressive Chemikalien liegt: Wählen Sie eine hochleistungsfähige nicht-metallische Beschichtung wie ein Epoxidharz oder ein Fluorpolymer.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Eine harte metallische Beschichtung wie Verchromung oder eine spezielle vakuumbeschichtete Beschichtung ist ideal.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Farbe und Ästhetik liegt: Nicht-metallische Farben und Pulverbeschichtungen bieten die größte Vielseitigkeit und den besten Wert.

Letztendlich ist das Verständnis des grundlegenden Unterschieds in der Schutzweise dieser Beschichtungen – opfernd versus als Barriere – der Schlüssel zur Auswahl der richtigen Technologie für Ihre Bedürfnisse.

Zusammenfassungstabelle:

| Merkmal | Metallische Beschichtung | Nicht-metallische Beschichtung |

|---|---|---|

| Primärer Schutz | Opfernd (Galvanisch) | Barriere (Physikalisch) |

| Zusammensetzung | Metalle/Legierungen (Zink, Aluminium, Chrom) | Polymere, Farben, Keramiken |

| Wichtige Eigenschaften | Leitfähig, Hart, Langlebig | Isolierend, Chemisch Beständig, Ästhetisch |

| Am besten geeignet für | Opferkorrosionsschutz, Verschleißfestigkeit, Leitfähigkeit | Chemische Beständigkeit, Isolierung, Farbe/Oberfläche |

Haben Sie Schwierigkeiten, die richtige Beschichtung für Ihre Laborgeräte oder Industrieteile zu wählen? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungsbeschichtungslösungen und Laborgeräten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie den Opferschutz einer metallischen Beschichtung oder die chemische Beständigkeit einer nicht-metallischen benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung zur Verbesserung von Haltbarkeit, Leistung und Effizienz auszuwählen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Labor- und Industrieanforderungen unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Hochreine Gold-, Platin-, Kupfer- und Eisenmetallbleche

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Metall-Scheibenelektrode Elektrochemische Elektrode

Andere fragen auch

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung