In vielen Hochleistungsanwendungen, ja, eine Diamantbeschichtung ist die Investition absolut wert. Sie bietet eine unvergleichliche Kombination aus Härte, Verschleißfestigkeit und geringer Reibung, die die Lebensdauer kritischer Komponenten dramatisch verlängern und deren Effizienz verbessern kann. Ihr Wert hängt jedoch vollständig von der spezifischen Anwendung, der Art der verwendeten Beschichtung und einem klaren Verständnis ihrer Grenzen ab.

Die Frage ist nicht, ob Diamantbeschichtungen „gut“ sind – ihre Materialeigenschaften sind außergewöhnlich. Die eigentliche Frage ist, ob eine Diamantbeschichtung die richtige technische Lösung für Ihr spezifisches Problem ist, indem ihre hohe Leistung gegen erhebliche Kosten und Anwendungsbeschränkungen abgewogen wird.

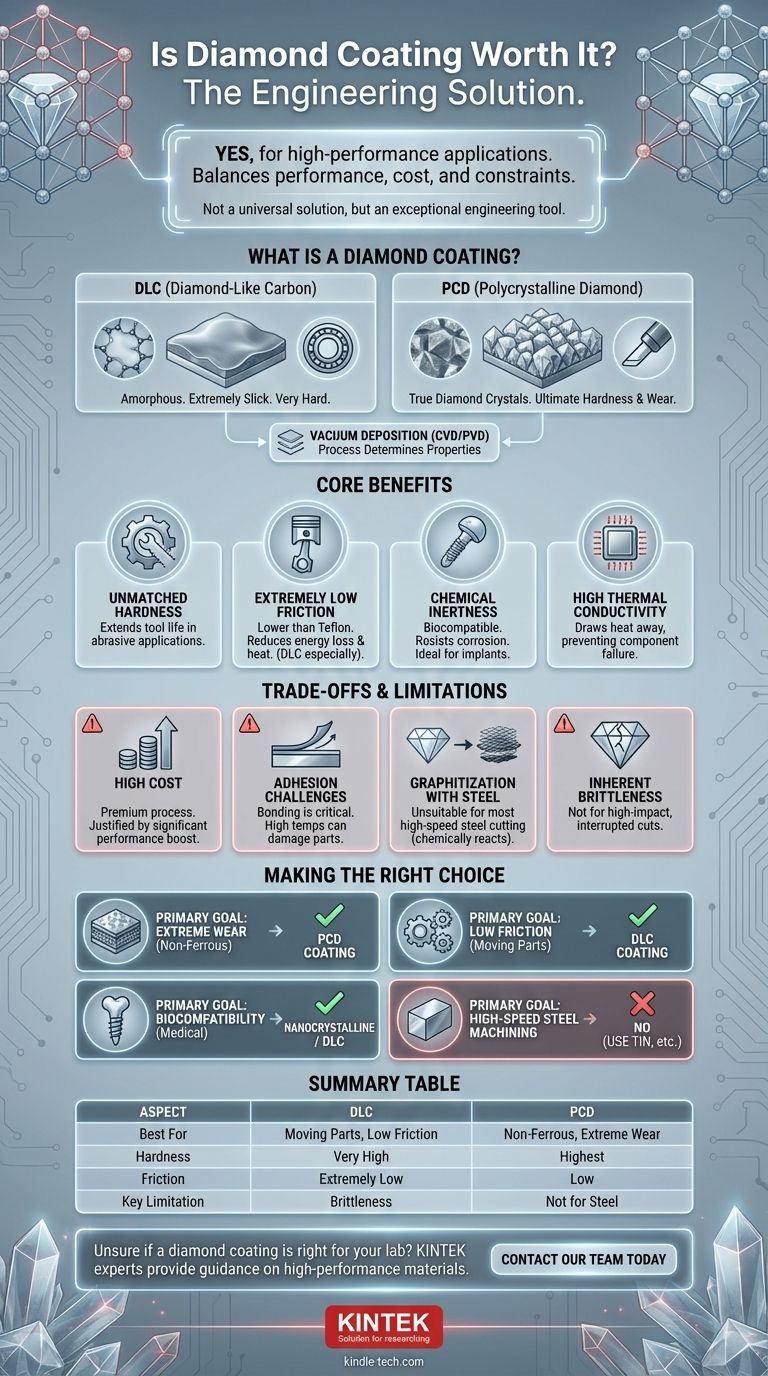

Was genau ist eine „Diamantbeschichtung“?

Viele Menschen hören „Diamantbeschichtung“ und stellen sich eine einfache Schutzschicht vor. Die Realität ist ein hochtechnischer materialwissenschaftlicher Prozess, bei dem ein dünner Film aus Kohlenstoff mit diamantähnlichen Eigenschaften direkt auf die Oberfläche eines Substrats aufgebracht wird.

Die zwei Hauptkategorien

Nicht alle Diamantbeschichtungen sind gleich. Sie fallen im Allgemeinen in zwei Hauptfamilien, die jeweils für unterschiedliche Aufgaben geeignet sind.

- Diamantähnlicher Kohlenstoff (DLC): Dies ist eine amorphe Kohlenstoffbeschichtung, was bedeutet, dass ihre Atome keine starre Kristallstruktur aufweisen. Sie enthält eine Mischung aus Diamant- (sp³) und Graphit- (sp²) Bindungen und erzeugt so eine Oberfläche, die extrem hart und außergewöhnlich glatt ist.

- Polykristalliner Diamant (PCD): Dies ist ein Film aus „echtem“ Diamant. Er besteht aus unzähligen mikroskopisch kleinen Diamantkristallen, die auf der Oberfläche des Substrats miteinander verbunden sind. Diese Art bietet das Höchstmaß an Härte und Verschleißfestigkeit und imitiert festen Diamanten sehr genau.

Der Prozess bestimmt die Eigenschaften

Diese Beschichtungen werden mithilfe hochentwickelter Vakuumabscheidungstechniken wie der chemischen Gasphasenabscheidung (CVD) oder der physikalischen Gasphasenabscheidung (PVD) aufgetragen. Die verwendete spezifische Methode ist entscheidend, da sie die Haftung, Dicke und die endgültigen Eigenschaften der Beschichtung bestimmt.

Die Kernvorteile von Diamantbeschichtungen

Ingenieure spezifizieren diese fortschrittlichen Beschichtungen, um einige der anspruchsvollsten physikalischen Herausforderungen zu lösen.

Unübertroffene Härte und Verschleißfestigkeit

Dies ist der bekannteste Vorteil. Ein diamantbeschichtetes Schneidwerkzeug kann um Größenordnungen länger halten als ein unbeschichtetes Werkzeug bei der Bearbeitung abrasiver Materialien wie Kohlefaserverbundwerkstoffe, Graphit oder hochsiliziumhaltigem Aluminium.

Extrem geringe Reibung

Insbesondere DLC-Beschichtungen weisen einen niedrigeren Reibungskoeffizienten auf als Teflon. Diese „Gleitfähigkeit“ ist entscheidend für Hochleistungsteile in Bewegung, wie z. B. in Rennmotoren oder Präzisionsgetrieben, da sie Energieverluste und Wärmeentwicklung reduziert.

Chemische Inertheit und Biokompatibilität

Diamant ist chemisch stabil und reagiert nicht mit den meisten Säuren oder korrosiven Mitteln. Diese Eigenschaft macht es in Kombination mit seiner Härte zu einer idealen Beschichtung für medizinische Implantate wie künstliche Gelenke, da es den Abbau verhindert und die Kompatibilität mit dem menschlichen Körper gewährleistet.

Hohe Wärmeleitfähigkeit

Echte Diamantbeschichtungen sind ausgezeichnete Wärmeleiter. Dadurch können sie Wärme schnell von einem kritischen Punkt ableiten, wie z. B. der Spitze eines Schneidwerkzeugs oder einer Hochleistungselektronikkomponente, wodurch Überhitzung und Ausfall verhindert werden.

Abwägungen und Einschränkungen verstehen

Eine Diamantbeschichtung ist keine universelle Lösung. Ihre Wirksamkeit wird durch sehr reale technische und finanzielle Einschränkungen begrenzt.

Der Kostenfaktor

Dies ist ein erstklassiger, spezialisierter Prozess. Die Ausrüstung ist teuer und der Prozess erfordert erhebliches Fachwissen. Die Kosten müssen durch eine erhebliche Steigerung der Leistung oder der Lebensdauer der Komponenten gerechtfertigt werden.

Haftung und Substratverträglichkeit

Die korrekte Anbindung eines Diamantfilms an ein Substrat ist die größte technische Herausforderung. Wenn die Haftung schlecht ist, kann die Beschichtung unter Belastung abplatzen oder abblättern. Darüber hinaus können die hohen Temperaturen, die bei einigen CVD-Prozessen erforderlich sind, das darunter liegende Teil beschädigen oder verziehen.

Das „Graphitisierungsproblem“ bei Stahl

Dies ist eine kritische Einschränkung. Bei den hohen Temperaturen, die beim Bearbeiten von Stahl entstehen, kann die Diamantbeschichtung mit dem Eisen reagieren und den Diamanten (hart) wieder in Graphit (weich) umwandeln. Dies macht Diamantbeschichtungen für die meisten Schneidanwendungen bei Schnellarbeitsstahl ungeeignet.

Inhärente Sprödigkeit

Obwohl extrem hart, ist Diamant auch ein sprödes Material. Diamantbeschichtungen halten hochintensive, unterbrochene Schnitte nicht so gut aus wie zähere (aber weniger harte) Beschichtungen wie Titannitrid (TiN).

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob sich eine Diamantbeschichtung lohnt, müssen Sie deren Eigenschaften mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit bei Nichteisenmetallen liegt: Eine PCD-Beschichtung ist eine ausgezeichnete Wahl für die Bearbeitung von Verbundwerkstoffen, Keramiken oder Aluminiumlegierungen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Reibung und Verschleiß bei beweglichen Teilen liegt: Eine DLC-Beschichtung ist eine überlegene Lösung für Komponenten wie Lager, Zahnräder und Kolbenringe.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Geräte liegt: Speziell aufbereitete nanokristalline Diamant- und DLC-Beschichtungen sind der Industriestandard zur Verbesserung der Langlebigkeit von Implantaten.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsbearbeitung von Stahl oder Edelstahl liegt: Eine Diamantbeschichtung ist wahrscheinlich die falsche Wahl; ziehen Sie stattdessen Alternativen wie TiN, TiAlN oder andere Keramikbeschichtungen in Betracht.

Letztendlich wird der Wert einer Diamantbeschichtung dadurch freigesetzt, dass ihre einzigartigen Eigenschaften präzise auf eine spezifische und anspruchsvolle technische Herausforderung abgestimmt werden.

Zusammenfassungstabelle:

| Aspekt | Diamantähnlicher Kohlenstoff (DLC) | Polykristalliner Diamant (PCD) |

|---|---|---|

| Am besten geeignet für | Geringe Reibung, bewegliche Teile | Extremer Verschleiß, Nichteisenmetalle |

| Härte | Sehr hoch | Höchste |

| Reibung | Extrem niedrig | Niedrig |

| Wesentliche Einschränkung | Sprödigkeit | Nicht geeignet für die Bearbeitung von Stahl |

Sie sind sich nicht sicher, ob eine Diamantbeschichtung die richtige Lösung für Ihre Laborgeräte oder Komponenten ist? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Beratung zu Hochleistungsbeschichtungen. Unsere Experten können Ihnen helfen festzustellen, ob eine Diamantbeschichtung die Haltbarkeit und Effizienz liefert, die Ihre Anwendung erfordert. Kontaktieren Sie unser Team noch heute, um die Leistung Ihres Labors mit der richtigen materialwissenschaftlichen Lösung zu optimieren.

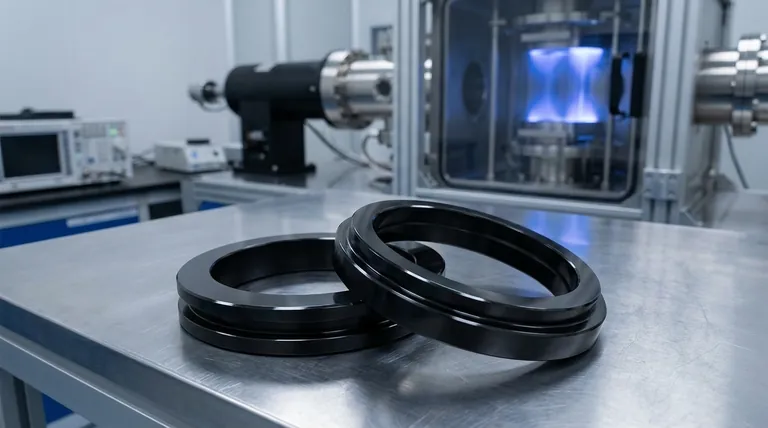

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welche Materialien werden in Dünnschichten verwendet? Ein Leitfaden zu Metallen, Halbleitern und Keramiken

- Wie wird Graphen hergestellt? Ein Leitfaden zur Top-Down- und Bottom-Up-Synthese

- Welche Faktoren beeinflussen die optischen Eigenschaften? Beherrschen Sie die atomaren und mikrostrukturellen Einflüsse

- Was sind die Schlüsseleigenschaften von Silber (Ag)? Entdecken Sie das Element mit unübertroffener elektrischer und thermischer Leitfähigkeit

- Was sind die Targetmaterialien für das Sputtern? Von Metallen bis zu Keramiken für präzise Dünnschichten

- Was ist der Prozess der Dünnschichtherstellung? Ein Leitfaden zu kontrollierten Abscheidungstechniken

- Was ist der Chiralitätsdurchmesser eines Kohlenstoffnanoröhrchens? Wie die Chiralität die Eigenschaften von CNTs bestimmt

- Wie dick ist eine Dünnschichtbeschichtung? Der kritische Bereich für Leistung & Präzision