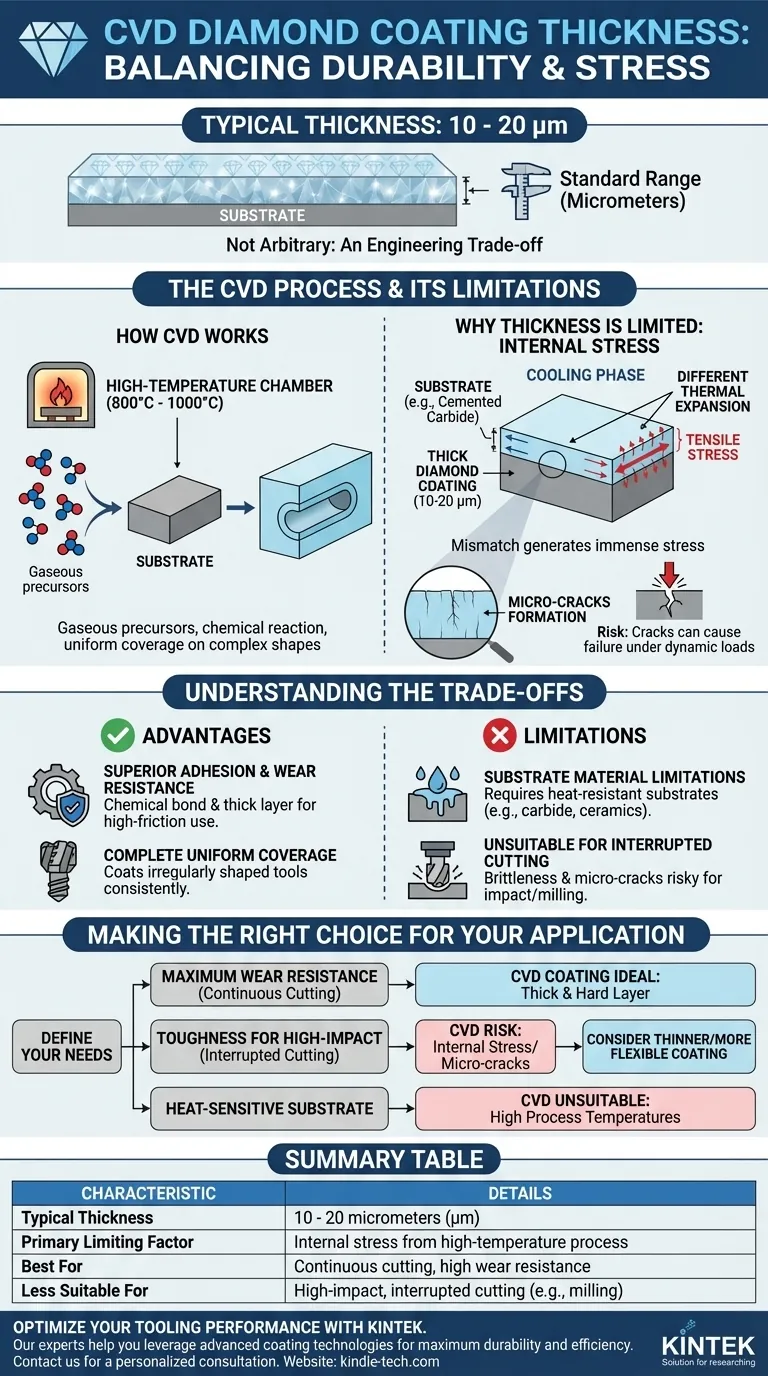

Eine Standard-CVD-Diamantbeschichtung ist typischerweise zwischen 10 und 20 Mikrometer (μm) dick. Diese Dicke ist keine willkürliche Wahl; sie ist eine direkte Folge des chemischen Gasphasenabscheidungsverfahrens (CVD) selbst und stellt ein kritisches Gleichgewicht zwischen dem Erreichen maximaler Haltbarkeit und dem Management der inhärenten inneren Spannungen dar, die während der Beschichtungsanwendung entstehen.

Die Dicke einer CVD-Beschichtung ist ein grundlegender technischer Kompromiss. Während das Verfahren eine dicke, hochbeständige Schicht erzeugt, führt das Überschreiten einer bestimmten Dicke zu inneren Spannungen, die zu Mikrorissen und Beschichtungsversagen führen können, insbesondere unter dynamischen Belastungen.

Die Grundlagen des CVD-Verfahrens

Um zu verstehen, warum CVD-Diamantbeschichtungen ihre spezifische Dicke haben, müssen wir zunächst den Prozess verstehen, der sie erzeugt. Die Natur dieses Prozesses bestimmt die endgültigen Eigenschaften des Films.

Wie CVD funktioniert

Die chemische Gasphasenabscheidung (CVD) ist ein Verfahren, bei dem ein dünner Film auf einem Substrat durch eine chemische Reaktion abgeschieden wird. Gasförmige Prekursor-Moleküle werden in eine Hochtemperatur-Vakuumkammer eingeführt. Die Wärme bewirkt, dass diese Gase auf der Oberfläche des Teils reagieren oder sich zersetzen, wodurch eine neue, feste Schicht entsteht, die chemisch mit dem Substrat verbunden ist.

Hauptmerkmale

Im Gegensatz zu Sichtlinienverfahren wie PVD ermöglicht die gasförmige Natur von CVD eine gleichmäßige Beschichtung aller Oberflächen eines komplexen Teils. Dazu gehören Innenbohrungen, Gewinde und Sacklöcher, was eine vollständige und gleichmäßige Abdeckung gewährleistet. Diese umfassende Abdeckung ist einer der Hauptvorteile der CVD-Methode.

Warum die Dicke begrenzt ist: Die Rolle der inneren Spannung

Der Hauptfaktor, der die Dicke einer CVD-Beschichtung begrenzt, ist nicht die Leistungsfähigkeit des Prozesses, sondern die Physik der beteiligten Materialien. Die erforderliche erhebliche Wärme ist die Ursache dieser Begrenzung.

Die Auswirkungen hoher Temperaturen

Der CVD-Prozess für Hartbeschichtungen wie Diamant und Titancarbid arbeitet bei sehr hohen Temperaturen, oft zwischen 800 °C und 1000 °C. Diese extreme Hitze ist notwendig, um die chemischen Reaktionen anzutreiben, die die harte, dichte Beschichtungsschicht bilden.

Spannung durch Abkühlung

Nach dem Abscheiden der Beschichtung muss das Teil von dieser extremen Temperatur abkühlen. Das Substratmaterial (oft Hartmetall) und die neue Diamantbeschichtung haben unterschiedliche Wärmeausdehnungskoeffizienten. Beim Abkühlen erzeugt diese Diskrepanz immense Zugspannungen innerhalb der dicken (10-20 μm) Beschichtung.

Das Risiko von Mikrorissen

Diese innere Spannung kann so erheblich sein, dass sie zur Bildung feiner, mikroskopischer Risse in der Beschichtungsschicht führt. Obwohl nicht immer sichtbar, werden diese Risse zu Schwachstellen. Unter externer Einwirkung oder Vibration können sich diese Risse ausbreiten und dazu führen, dass die Beschichtung abplatzt oder sich vom Substrat löst.

Die Kompromisse verstehen

Die Wahl einer CVD-Diamantbeschichtung erfordert die Anerkennung ihrer deutlichen Vorteile und Einschränkungen, die direkt mit ihrer Dicke und dem Hochtemperatur-Anwendungsverfahren verbunden sind.

Pro: Überragende Haftung und Verschleißfestigkeit

Die während des CVD-Prozesses gebildete chemische Bindung führt zu einer außergewöhnlichen Haftung am Substrat. Dies, kombiniert mit einer relativ dicken und harten Schicht, bietet eine hervorragende Beständigkeit gegen Abrieb und Verschleiß bei stabilen Anwendungen mit hoher Reibung.

Pro: Vollständige und gleichmäßige Abdeckung

Für unregelmäßig geformte Werkzeuge, wie z.B. Schaftfräser oder Bohrer, ist die Fähigkeit von CVD, jede Oberfläche gleichmäßig zu beschichten, ein großer Vorteil. Dies gewährleistet einen gleichmäßigen Schutz und eine gleichbleibende Leistung über das gesamte Werkzeug.

Contra: Einschränkungen des Substratmaterials

Die hohen Verarbeitungstemperaturen bedeuten, dass CVD nur auf Materialien angewendet werden kann, die der Hitze standhalten, ohne sich zu verformen oder ihre strukturelle Integrität zu verlieren. Dies beschränkt die Verwendung weitgehend auf Substrate wie Hartmetall und bestimmte Hochtemperaturkeramiken.

Contra: Ungeeignet für unterbrochenes Schneiden

Die innere Spannung und das Potenzial für Mikrorisse machen dicke CVD-Beschichtungen weniger ideal für Anwendungen mit hohen Aufprallkräften oder ungleichmäßigem Schneiden. Bei Prozessen wie dem Fräsen, bei denen die Schneide wiederholt in das Material eintritt und austritt, kann der konstante Aufprall diese Mikrorisse ausnutzen und zu einem vorzeitigen Versagen der Beschichtung führen.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Beschichtung wird immer durch die spezifischen Anforderungen ihrer Umgebung definiert. Die Dicke einer CVD-Diamantbeschichtung ist ein Merkmal, das sie für einige Aufgaben perfekt und für andere ungeeignet macht.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit bei einem kontinuierlichen Schneid- oder Umformvorgang liegt: Die Dicke und Härte einer CVD-Beschichtung bieten die überragende Haltbarkeit, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit für Anwendungen mit hoher Stoßbelastung oder unterbrochenem Schneiden (z.B. Fräsen) liegt: Die inhärente Sprödigkeit durch die innere Spannung einer dicken CVD-Beschichtung ist ein erhebliches Risiko; eine dünnere, flexiblere Beschichtung kann geeigneter sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substratmaterials liegt: Die Hochtemperatur-Natur des CVD-Prozesses macht es zu einer ungeeigneten Wahl.

Letztendlich ist das Verständnis der Beziehung zwischen Dicke, Spannung und Anwendung der Schlüssel zur Nutzung der мощigen Vorteile von CVD-Diamantbeschichtungen.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Typische Dicke | 10 - 20 Mikrometer (μm) |

| Primärer limitierender Faktor | Innere Spannung durch Hochtemperaturprozess |

| Am besten geeignet für | Kontinuierliches Schneiden, hohe Verschleißfestigkeit |

| Weniger geeignet für | Hohe Stoßbelastung, unterbrochenes Schneiden (z.B. Fräsen) |

Optimieren Sie Ihre Werkzeugleistung mit der richtigen Beschichtungslösung.

Die spezifische Dicke einer CVD-Diamantbeschichtung ist eine kritische technische Entscheidung, die die Werkzeuglebensdauer und Leistung direkt beeinflusst. Die Wahl der richtigen Beschichtung erfordert Expertenwissen über die einzigartigen Anforderungen Ihrer Anwendung an Verschleißfestigkeit, Stoßtoleranz und Substratmaterial.

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Beschichtungstechnologien. Unsere Experten können Ihnen helfen zu bestimmen, ob eine CVD-Diamantbeschichtung die richtige Wahl für Ihre Labor- oder Fertigungsanforderungen ist, um maximale Haltbarkeit und Effizienz zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Betriebsergebnisse verbessern können.

Holen Sie sich eine personalisierte Beratung →

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung