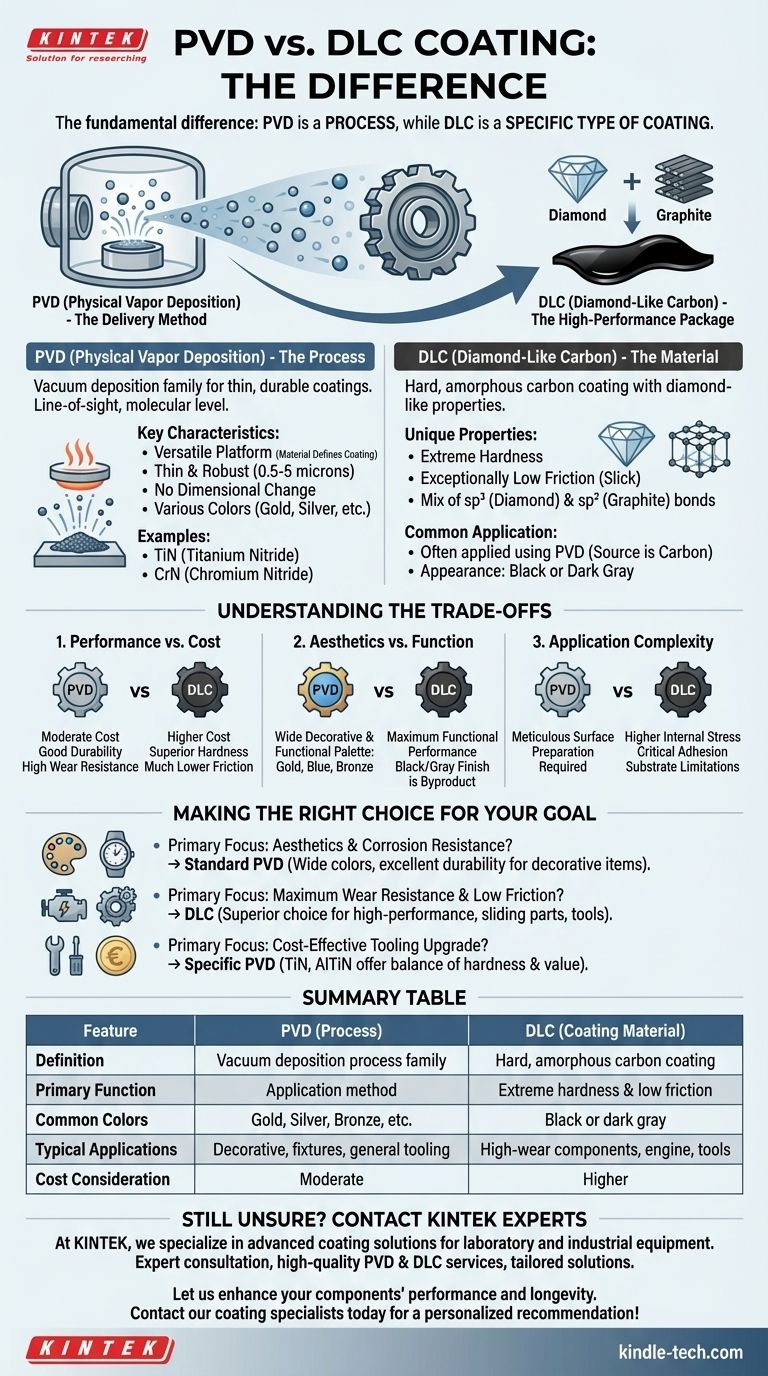

Der grundlegende Unterschied besteht darin, dass Physical Vapor Deposition (PVD) ein Verfahren ist, während Diamond-Like Carbon (DLC) eine spezifische Art von Beschichtung ist. Tatsächlich ist das PVD-Verfahren eine der gängigsten Methoden, um eine DLC-Beschichtung aufzutragen. Stellen Sie sich PVD als die „Liefermethode“ und DLC als eines der spezialisierten „Pakete“ vor, die geliefert werden können.

Obwohl sie oft verglichen werden, schließen sich PVD und DLC nicht gegenseitig aus. Die korrekte Unterscheidung besteht zwischen PVD als einer breiten Anwendungstechnologie und DLC als einem Hochleistungs-Kohlenstoffmaterial, das oft mit dieser PVD-Technologie aufgetragen wird.

Was ist PVD (Physical Vapor Deposition)?

PVD beschreibt eine Familie von Vakuumabscheidungsverfahren, die zur Herstellung dünner, hochbeständiger Beschichtungen verwendet werden. Es ist ein Sichtlinienverfahren, das auf molekularer Ebene in einer Vakuumkammer stattfindet.

Der allgemeine Prozess

Stellen Sie sich Sprühlackieren vor, aber anstelle von flüssiger Farbe verwenden Sie einen Dampf aus Atomen. Ein festes Ausgangsmaterial – wie Titan, Chrom oder Kohlenstoff – wird durch Methoden wie Erhitzen oder Ionenbeschuss verdampft.

Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem zu beschichtenden Teil, wodurch ein sehr dünner, dichter und fest gebundener Film entsteht.

Hauptmerkmale von PVD

PVD ist eine vielseitige Plattformtechnologie. Das Label „PVD“ selbst sagt nichts über das Material der Beschichtung aus, sondern nur darüber, wie sie aufgetragen wurde.

Der resultierende Film ist eine dünne, aber robuste Schutzschicht, typischerweise zwischen 0,5 und 5 Mikrometer dick. Dies bietet eine ausgezeichnete Verschleiß- und Korrosionsbeständigkeit, ohne die Abmessungen oder Toleranzen des Teils zu verändern.

Da viele verschiedene Ausgangsmaterialien verwendet werden können, kann PVD Beschichtungen in einer Vielzahl von Farben und mit unterschiedlichen Eigenschaften herstellen. Gängige PVD-Beschichtungen umfassen Titannitrid (TiN), das goldfarben ist, und Chromnitrid (CrN), das silberfarben ist.

Was ist DLC (Diamond-Like Carbon)?

DLC ist eine spezifische Klasse von hartem, amorphem Kohlenstoffmaterial, das für Hochleistungsbeschichtungen verwendet wird. Sein Name leitet sich von der Tatsache ab, dass es einige der wertvollen Eigenschaften von natürlichem Diamant aufweist.

Die einzigartigen Eigenschaften von DLC

Die entscheidenden Merkmale von DLC sind seine extreme Härte und sein außergewöhnlich niedriger Reibungskoeffizient. Einfach ausgedrückt, ist es sowohl unglaublich verschleißfest als auch sehr „glatt“.

Diese einzigartige Kombination ergibt sich aus seiner atomaren Struktur, die eine Mischung aus diamantartigen (sp³) und graphitartigen (sp²) Kohlenstoffbindungen enthält. Das Verhältnis dieser Bindungen bestimmt seine genauen Eigenschaften.

Die PVD-DLC-Verbindung

Obwohl andere Methoden existieren (wie PACVD), ist PVD eine primäre Technik, die zum Auftragen von DLC-Beschichtungen verwendet wird. In diesem Szenario ist das im PVD-Verfahren verdampfte „Ausgangsmaterial“ Kohlenstoff. Das Ergebnis ist eine spezifische Hochleistungsbeschichtung, die wir DLC nennen und die fast immer schwarz oder dunkelgrau aussieht.

Die Kompromisse verstehen

Die Wahl zwischen einer Standard-PVD-Beschichtung und einer DLC-Beschichtung beinhaltet klare Kompromisse, die an Leistungsanforderungen und Budget gebunden sind.

Leistung vs. Kosten

Eine Standard-PVD-Beschichtung wie Titannitrid (TiN) bietet eine deutliche Verbesserung der Härte und Verschleißfestigkeit zu moderaten Kosten.

DLC-Beschichtungen bieten überlegene Härte und, entscheidend, eine viel geringere Reibungsfläche. Diese zusätzliche Leistung ist aufgrund des komplexeren Abscheidungsprozesses mit deutlich höheren Kosten verbunden.

Ästhetik vs. Funktion

Wenn Ihr Hauptziel eine bestimmte Farbe (Gold, Blau, Bronze usw.) in Kombination mit guter Haltbarkeit ist, ist eine Standard-PVD-Beschichtung die richtige Wahl. PVD bietet eine breite dekorative und funktionale Palette.

Wenn Ihr Ziel maximale funktionale Leistung ist – insbesondere für Gleitteile oder stark beanspruchte Komponenten, bei denen Glätte von größter Bedeutung ist – ist die schwarze oder graue Oberfläche von DLC ein Nebenprodukt seiner überlegenen Funktion.

Komplexität der Anwendung

Das Auftragen jeder PVD-Beschichtung erfordert eine sorgfältige Oberflächenvorbereitung. Die hohen Eigenspannungen in einigen DLC-Filmen machen jedoch eine ordnungsgemäße Haftung noch kritischer und anspruchsvoller. DLC ist möglicherweise nicht für alle Substratmaterialien oder Geometrien geeignet.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Oberfläche auszuwählen, müssen Sie Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Korrosionsbeständigkeit liegt: Eine Standard-PVD-Beschichtung bietet eine breite Palette von Farben und Texturen mit ausgezeichneter Haltbarkeit für Uhren, Armaturen und Dekorationsartikel.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und geringer Reibung liegt: DLC ist die überlegene Wahl, unerlässlich für Hochleistungsanwendungen wie Motorkomponenten, Schneidwerkzeuge und interne Schusswaffenteile.

- Wenn Ihr Hauptaugenmerk auf einem kostengünstigen Werkzeug-Upgrade liegt: Eine spezifische PVD-Beschichtung wie TiN oder AlTiN (Aluminium-Titannitrid) ist oft der Industriestandard und bietet ein fantastisches Gleichgewicht aus Härte und Wert.

Letztendlich bedeutet die richtige Wahl, die einzigartigen Stärken eines bestimmten Beschichtungsmaterials mit den genauen Anforderungen Ihrer Anwendung abzustimmen.

Zusammenfassungstabelle:

| Merkmal | PVD (Verfahren) | DLC (Beschichtungsmaterial) |

|---|---|---|

| Definition | Eine Familie von Vakuumabscheidungsverfahren | Eine spezifische Klasse von harten, amorphen Kohlenstoffbeschichtungen |

| Primäre Funktion | Anwendungsmethode für verschiedene Beschichtungen | Extreme Härte und reibungsarme Oberfläche |

| Gängige Farben | Gold (TiN), Silber (CrN), Bronze usw. | Schwarz oder dunkelgrau |

| Typische Anwendungen | Dekorationsartikel, Armaturen, allgemeine Werkzeuge | Stark beanspruchte Komponenten, Motorteile, Schneidwerkzeuge |

| Kostenbetrachtung | Moderate Kosten für gute Haltbarkeit | Höhere Kosten für überlegene Leistung |

Sie sind sich immer noch unsicher, welche Beschichtung für Ihre Anwendung die richtige ist?

Bei KINTEK sind wir auf fortschrittliche Beschichtungslösungen für Labor- und Industrieanlagen spezialisiert. Egal, ob Sie die dekorative Haltbarkeit einer Standard-PVD-Beschichtung oder die extreme Leistung einer DLC-Oberfläche benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für Ihre spezifischen Anforderungen.

Wir bieten:

- Fachkundige Beratung zur Beschichtungsauswahl

- Hochwertige PVD- und DLC-Beschichtungsdienstleistungen

- Lösungen, die auf Ihr Budget und Ihre Leistungsanforderungen zugeschnitten sind

Lassen Sie uns die Leistung und Langlebigkeit Ihrer Komponenten verbessern. Kontaktieren Sie noch heute unsere Beschichtungsspezialisten für eine persönliche Empfehlung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung