Kurz gesagt, die Wärmebehandlung verändert die mechanischen Eigenschaften bestimmter Aluminiumlegierungen grundlegend. Das häufigste Ziel ist die deutliche Erhöhung von Festigkeit und Härte durch einen Prozess namens Ausscheidungshärtung, obwohl Behandlungen auch verwendet werden können, um das Material weicher zu machen, wodurch es duktiler und leichter zu formen ist.

Die eigentliche Auswirkung der Wärmebehandlung von Aluminium besteht nicht nur darin, es härter oder weicher zu machen, sondern darin, die mikroskopische Struktur des Metalls präzise zu steuern. Durch das Auflösen von Legierungselementen und deren anschließende Wiederbildung als fein verteilte Partikel kann das Verhältnis von Festigkeit zu Gewicht der Legierung dramatisch verbessert werden.

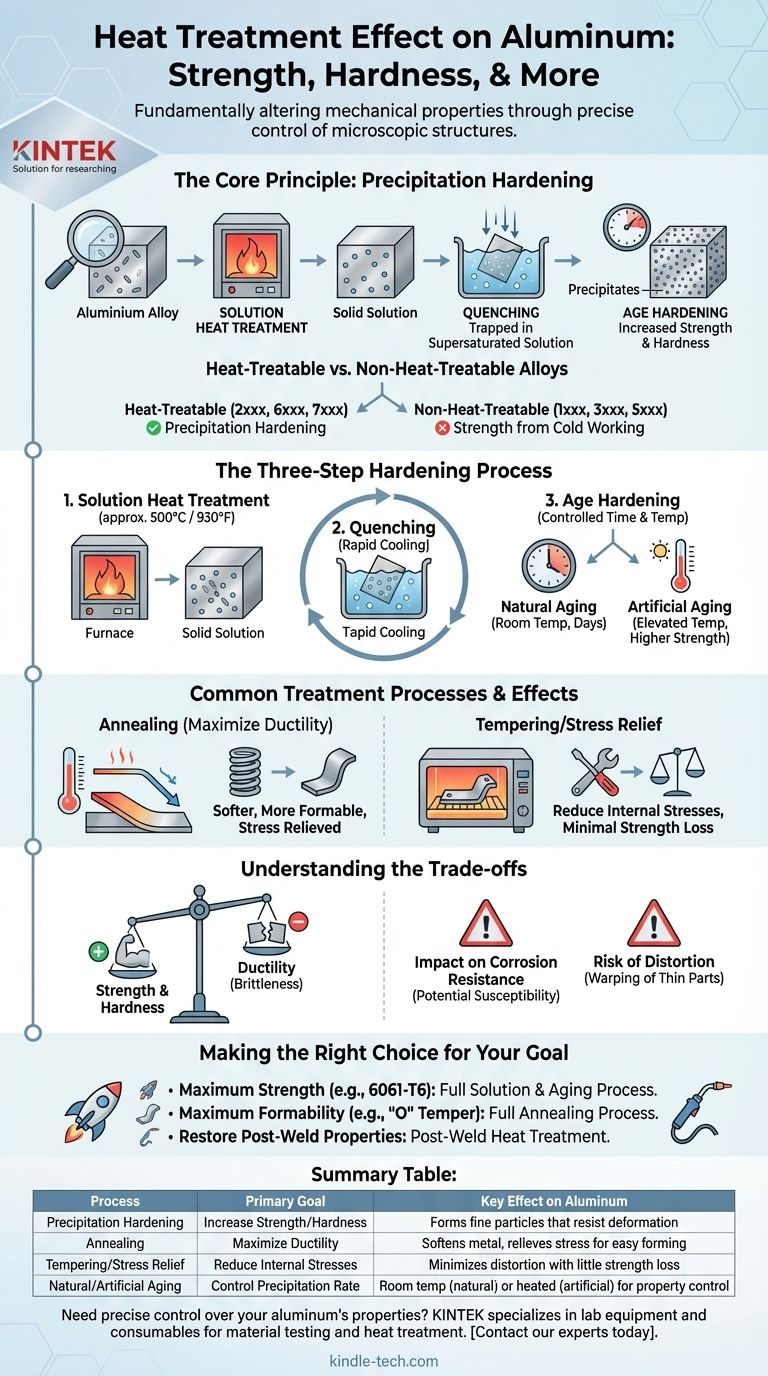

Das Kernprinzip: Ausscheidungshärtung

Die bedeutendsten Veränderungen der Aluminiumeigenschaften stammen von einem Prozess, der als Ausscheidungshärtung oder Alterungshärtung bekannt ist. Dies ist es, was die Hochleistungseigenschaften vieler Luft- und Raumfahrt- sowie Strukturlegierungen freisetzt.

Wärmebehandelbare vs. Nicht wärmebehandelbare Legierungen

Das wichtigste Konzept, das es zu verstehen gilt, ist, dass nicht alles Aluminium durch Wärmebehandlung gehärtet werden kann.

Legierungen werden in zwei Hauptkategorien unterteilt. Wärmebehandelbare Legierungen (wie die Serien 2xxx, 6xxx und 7xxx) enthalten Elemente wie Kupfer, Magnesium und Zink, die eine Ausscheidungshärtung ermöglichen.

Nicht wärmebehandelbare Legierungen (wie die Serien 1xxx, 3xxx und 5xxx) beziehen ihre Festigkeit hauptsächlich aus der Kaltverfestigung (Verfestigung durch Umformung) und können durch Wärmebehandlung nicht wesentlich verstärkt werden.

Der Drei-Stufen-Härtungsprozess

Die Ausscheidungshärtung umfasst einen präzisen thermischen Zyklus in drei Stufen.

- Lösungsglühen: Das Aluminium wird auf eine hohe Temperatur (etwa 500 °C / 930 °F) erhitzt, um die Legierungselemente in einer gleichmäßigen festen Lösung aufzulösen, ähnlich dem Auflösen von Zucker in heißem Wasser.

- Abschrecken: Das Material wird dann schnell abgekühlt, normalerweise in Wasser. Dieser plötzliche Temperaturabfall fängt die Legierungselemente in der übersättigten festen Lösung ein, bevor sie die Chance haben, sich zusammenzuballen.

- Alterungshärtung: Die Legierung wird für einen längeren Zeitraum bei einer niedrigeren Temperatur gehalten. Während dieses „Alterungsprozesses“ scheiden sich die eingeschlossenen Legierungselemente aus der Lösung aus und bilden extrem feine, harte Partikel in der gesamten Kristallstruktur des Metalls. Diese Partikel wirken als Hindernisse, die sich der Verformung widersetzen und die Legierung dadurch viel fester machen.

Wie die Alterung funktioniert: Natürlich vs. Künstlich

Die Alterung kann auf zwei Arten erfolgen. Natürliche Alterung findet bei Raumtemperatur über mehrere Tage statt.

Künstliche Alterung beschleunigt den Prozess, indem die Legierung auf eine mäßig erhöhte Temperatur (z. B. 120–190 °C / 250–375 °F) erhitzt wird. Dies bietet eine bessere Kontrolle und führt typischerweise zu höherer Festigkeit und Härte.

Häufige Wärmebehandlungsprozesse und ihre Auswirkungen

Neben der Härtung werden andere Behandlungen eingesetzt, um unterschiedliche Ergebnisse zu erzielen. Jeder Prozess zielt auf einen bestimmten Satz von Eigenschaften ab.

Glühen: Maximierung der Duktilität

Glühen ist im Wesentlichen das Gegenteil des Härtens. Das Aluminium wird erhitzt und dann langsam abgekühlt.

Dieser Prozess ermöglicht die Rekristallisation der inneren Kornstruktur, wodurch innere Spannungen abgebaut und die Auswirkungen der Kaltverformung beseitigt werden. Das Ergebnis ist ein viel weicheres, duktileres und leichter zu formendes Material.

Anlassen und Spannungsarmglühen

Nach dem Abschrecken kann eine Legierung erhebliche innere Spannungen aufweisen, die zu Verformungen führen können.

Eine thermische Behandlung bei niedrigerer Temperatur, oft als Anlassen oder Spannungsarmglühen bezeichnet, kann angewendet werden, um diese inneren Spannungen bei minimalem Verlust der während der Alterung gewonnenen Festigkeit zu reduzieren.

Die Abwägungen verstehen

Die Entscheidung für eine Wärmebehandlung von Aluminium ist nicht ohne Folgen. Sie müssen die gewünschten Vorteile gegen die potenziellen Nachteile abwägen.

Festigkeit vs. Duktilität

Der grundlegendste Kompromiss besteht zwischen Festigkeit und Duktilität. Wenn Sie die Härte und Zugfestigkeit einer Legierung durch Alterungshärtung erhöhen, verringern Sie fast immer deren Duktilität, wodurch sie spröder wird.

Auswirkungen auf die Korrosionsbeständigkeit

Die Bildung von Ausscheidungen kann das elektrochemische Potenzial innerhalb der Legierung verändern. In einigen Fällen kann eine unsachgemäße Wärmebehandlung eine Legierung anfälliger für bestimmte Arten von Korrosion machen, wie z. B. interkristalline Korrosion.

Das Risiko von Verformung und Verzerrung

Das schnelle Abkühlen während des Abschreckschritts führt zu erheblichen thermischen Spannungen. Dünne oder komplexe Teile sind anfällig für Verformung oder Verzerrung, was nachfolgende Begradigungsvorgänge erforderlich machen kann.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Wärmebehandlung hängt vollständig von der verwendeten Legierung und den gewünschten Endeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Verwenden Sie einen vollständigen Lösungsglüh-, Abschreck- und künstlichen Alterungsprozess an einer wärmebehandelbaren Legierung (z. B. 6061-T6 oder 7075-T6).

- Wenn Ihr Hauptaugenmerk auf maximaler Formbarkeit für die Fertigung liegt: Verwenden Sie einen vollständigen Glühprozess (eine „O“-Temperung), um das Material in seinen weichstmöglichen Zustand zu versetzen, bevor es gebogen, gestanzt oder gezogen wird.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Eigenschaften nach dem Schweißen liegt: Möglicherweise ist eine Nachschweißwärmebehandlung erforderlich, um die wärmebeinflusste Zone nachzualtern und einen Teil der während des Schweißprozesses verlorenen Festigkeit wiederherzustellen.

Indem Sie diese Prinzipien verstehen, können Sie die Eigenschaften von Aluminium präzise an die Anforderungen Ihrer spezifischen Anwendung anpassen.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Wesentliche Auswirkung auf Aluminium |

|---|---|---|

| Ausscheidungshärtung | Festigkeit/Härte erhöhen | Bildet feine Partikel, die sich der Verformung widersetzen |

| Glühen | Duktilität maximieren | Macht das Metall weich, baut Spannungen für einfaches Formen ab |

| Anlassen/Spannungsarmglühen | Innere Spannungen reduzieren | Minimiert Verzerrungen bei geringem Festigkeitsverlust |

| Natürliche/Künstliche Alterung | Ausscheidungsrate steuern | Raumtemperatur (natürlich) oder erhitzt (künstlich) zur Eigenschaftskontrolle |

Benötigen Sie präzise Kontrolle über die Eigenschaften Ihres Aluminiums? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfungen und Wärmebehandlungsprozesse. Ob Sie hochfeste Luftfahrtkomponenten entwickeln oder komplexe Autoteile formen, unsere Lösungen helfen Ihnen, die exakten mechanischen Eigenschaften zu erzielen, die erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Aluminium-F&E-Anforderungen im Labor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre