Der Wirkungsgrad der Pyrolyse ist keine einzelne, feste Zahl. Vielmehr handelt es sich um ein variables Ergebnis, das vollständig vom verwendeten Ausgangsmaterial, der eingesetzten Technologie und, was am wichtigsten ist, von der Metrik der „Effizienz“ abhängt, die gemessen wird. Während eine einfache Massenbilanz zeigen kann, dass 60–90 % des ursprünglichen Ausgangsmaterials in Produkte umgewandelt werden, muss die wahre Effizienz auch die Energiebilanz des Prozesses und die Qualität dieser Produkte berücksichtigen.

Die zentrale Herausforderung bei der Bewertung der Pyrolyse besteht darin, zu verstehen, dass eine hohe Produktausbeute nicht automatisch einen hohen Wirkungsgrad bedeutet. Ein wirklich effizientes System wird dadurch definiert, dass es in der Lage ist, qualitativ hochwertige, nutzbare Produkte (Öl, Kohle, Gas) zu erzeugen und gleichzeitig eine positive Nettoenergiebilanz aufrechtzuerhalten.

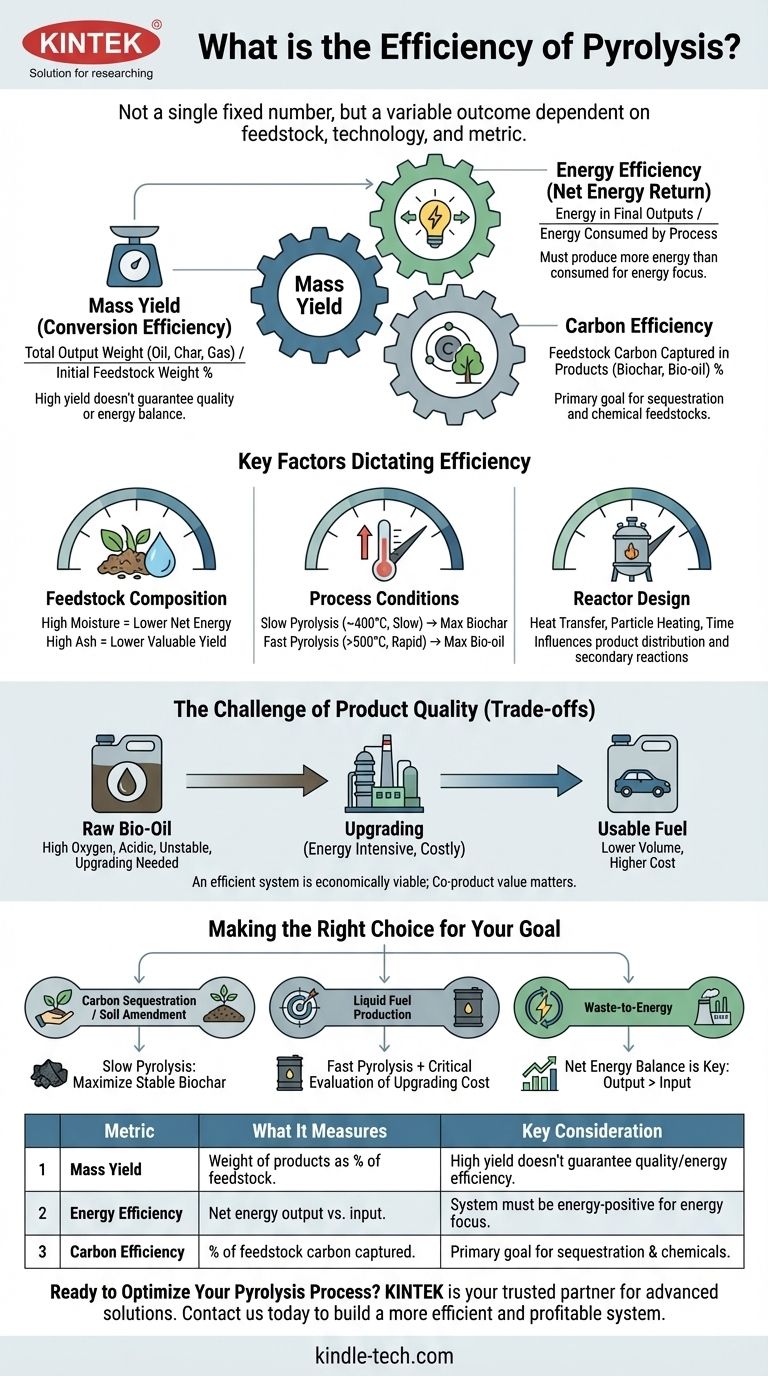

Aufschlüsselung der Pyrolyse-Effizienz: Drei Schlüsselmetriken

Um den Prozess richtig zu bewerten, müssen wir über einen einzelnen Prozentsatz hinausblicken und drei verschiedene Arten von Effizienz bewerten.

Massenausbeute (Umwandlungseffizienz)

Dies ist die einfachste Metrik. Sie misst das Gesamtgewicht der Ausgaben (Bioöl, Biokohle und Synthesegas) als Prozentsatz des anfänglichen Trockengewichts des Ausgangsmaterials.

Gut konzipierte Systeme wandeln typischerweise den größten Teil der Masse des Ausgangsmaterials in diese drei Produkte um, mit minimalen Verlusten. Diese Zahl allein kann jedoch irreführend sein, da sie nichts über den Wert oder den Nutzen dieser Produkte aussagt.

Energieeffizienz (Netto-Energierückgabe)

Dies ist die wichtigste Messgröße für jede energieorientierte Anwendung. Sie vergleicht die Energie, die für den gesamten Prozess benötigt wird – einschließlich des Trocknens des Ausgangsmaterials, des Erhitzens des Reaktors und der Veredelung der Produkte – mit dem gesamten Energiegehalt der Endprodukte.

Ein Prozess ist nur dann wirklich energieeffizient, wenn er deutlich mehr Energie erzeugt, als er verbraucht. Viele Pyrolysesysteme nutzen das von ihnen erzeugte Synthesegas, um den Reaktor anzutreiben, mit dem Ziel eines selbsterhaltenden oder energiepositiven Betriebs.

Kohlenstoffeffizienz

Diese Metrik verfolgt, wie viel des Kohlenstoffs aus dem ursprünglichen Ausgangsmaterial in den gewünschten Produkten, insbesondere der stabilen Biokohle oder dem flüssigen Bioöl, gebunden wird.

Für Anwendungen wie die Kohlenstoffabscheidung oder die Herstellung chemischer Ausgangsstoffe ist eine hohe Kohlenstoffeffizienz das Hauptziel. Sie signalisiert, dass Kohlenstoff in einer nützlichen Form gebunden wird, anstatt als CO2 in die Atmosphäre zu entweichen.

Schlüsselfaktoren, die die Effizienz bestimmen

Die Leistung eines jeden Pyrolysesystems wird durch einige grundlegende Variablen bestimmt, die angepasst werden können, um bestimmte Ergebnisse zu erzielen.

Zusammensetzung des Ausgangsmaterials

Die Beschaffenheit des zu verarbeitenden Materials hat den größten Einfluss auf die Effizienz. Ausgangsmaterialien mit hohem Feuchtigkeitsgehalt (wie Lebensmittelabfälle) erfordern enorme Energiemengen zum Trocknen, was die Netto-Energieeffizienz drastisch senkt.

Ebenso führen Materialien mit hohem Aschegehalt zu einer geringeren Ausbeute an wertvollem Öl und Gas.

Prozessbedingungen (Temperatur & Aufheizrate)

Die Betriebsparameter des Reaktors bestimmen die Produktverteilung. Dies ist der primäre Kompromiss beim Pyrolyse-Design.

- Langsame Pyrolyse: Niedrigere Temperaturen (~400 °C) und langsame Aufheizraten maximieren die Produktion von Biokohle.

- Schnelle Pyrolyse: Höhere Temperaturen (>500 °C) und extrem schnelle Aufheizraten maximieren die Produktion von Bioöl.

Reaktordesign

Die physikalische Konstruktion des Reaktors, sei es ein Wirbelschichtreaktor, eine Förderschnecke oder ein Drehrohrofen, beeinflusst die Effizienz der Wärmeübertragung in das Ausgangsmaterial.

Ein gut konzipierter Reaktor stellt sicher, dass jedes Partikel für die exakte benötigte Zeit auf die Zieltemperatur erhitzt wird, wodurch die Ausbeute des gewünschten Produkts maximiert und unerwünschte Sekundärreaktionen verhindert werden.

Die Kompromisse verstehen: Die Herausforderung der Produktqualität

Eine hohe Ausbeute eines bestimmten Produkts ist bedeutungslos, wenn dieses Produkt schwer oder unmöglich zu verwenden ist. Dies gilt insbesondere für Bioöl.

Das Problem mit Rohöl

Die bei der schnellen Pyrolyse erzeugte Flüssigkeit, oft als Bioöl oder Pyrolyseöl bezeichnet, ist kein einfacher Ersatz für Erdölrohöl.

Wie bereits erwähnt, hat es einen hohen Sauerstoffgehalt, was es sauer, korrosiv und thermisch instabil macht. Es ist außerdem nicht mit herkömmlichen Kraftstoffen mischbar und neigt dazu, im Laufe der Zeit durch Polymerisation einzudicken oder sogar zu verfestigen.

Die versteckten Kosten der Veredelung

Um als Transportkraftstoff oder in einer Raffinerie verwendet werden zu können, muss Rohöl einer erheblichen und energieintensiven Verarbeitung namens Veredelung (Upgrading) unterzogen werden.

Dieser Prozess entfernt Sauerstoff und rekonfiguriert Moleküle, verbraucht jedoch Wasserstoff, erfordert teure Katalysatoren und reduziert das endgültige Volumen des nutzbaren Kraftstoffs. Dieser sekundäre Schritt senkt die Gesamtsystemeffizienz erheblich.

Wert des Koppelprodukts

Ein „effizientes“ System ist letztendlich ein wirtschaftlich tragfähiges System. Ein Prozess, der eine geringere Ausbeute an einem hochwertigen Produkt erzeugt, wie z. B. spezialisierte Biokohle für die Landwirtschaft oder Filtration, kann weitaus erfolgreicher sein als ein Prozess, der eine hohe Ausbeute an minderwertigem Bioöl erzeugt, das eine teure Veredelung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolyse-Strategie hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffabscheidung oder Bodenverbesserung liegt: Die langsame Pyrolyse ist die überlegene Wahl, da sie darauf ausgelegt ist, die Ausbeute an stabiler, kohlenstoffreicher Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Flüssigkraftstoff liegt: Sie müssen ein schnelles Pyrolysesystem verwenden und die gesamten Energie- und Finanzkosten der obligatorischen Bioöl-Veredelungsstufe kritisch bewerten.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Abfall in Energie liegt: Die gesamte Nettoenergiebilanz ist die einzige Metrik, die zählt; stellen Sie sicher, dass die Energie aus allen Produkten die Energie, die zum Trocknen des Ausgangsmaterials und zum Betrieb der Anlage erforderlich ist, konstant übersteigt.

Letztendlich ist der „effizienteste“ Pyrolyseprozess derjenige, dessen Ergebnisse mit Ihren spezifischen wirtschaftlichen und ökologischen Zielen übereinstimmen.

Zusammenfassungstabelle:

| Metrik | Was es misst | Wichtige Überlegung |

|---|---|---|

| Massenausbeute | Gewicht der Produkte (Öl, Kohle, Gas) als % des Ausgangsmaterials. | Hohe Ausbeute garantiert keine Produktqualität oder Energieeffizienz. |

| Energieeffizienz | Netto-Energieausstoß im Vergleich zum Energieaufwand für den Prozessbetrieb. | Entscheidend für energieorientierte Anwendungen; das System muss energiepositiv sein. |

| Kohlenstoffeffizienz | % des Kohlenstoffs aus dem Ausgangsmaterial, der in stabilen Produkten wie Biokohle gebunden wird. | Das Hauptziel für Kohlenstoffabscheidung und die Herstellung chemischer Ausgangsstoffe. |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Wahl der richtigen Pyrolyse-Strategie ist entscheidend, um Ihre spezifischen Ziele zu erreichen, sei es die Maximierung der Biokohle für die Kohlenstoffabscheidung, die Produktion von Flüssigkraftstoff oder die Schaffung einer Lösung zur Umwandlung von Abfall in Energie. Die Effizienz Ihres Systems hängt von der präzisen Kontrolle über Ausgangsmaterial, Temperatur und Reaktorkonstruktion ab.

KINTEK ist Ihr vertrauenswürdiger Partner für fortschrittliche Pyrolyse-Lösungen. Wir sind spezialisiert auf die Lieferung hochwertiger Laborgeräte und Verbrauchsmaterialien für Forschung und Entwicklung und helfen Ihnen, Ihre Pyrolyseprozesse genau zu testen und zu skalieren. Unsere Expertise stellt sicher, dass Sie Massenausbeute, Energiebilanz und Produktqualität sicher bewerten können.

Lassen Sie uns Ihnen helfen, ein effizienteres und profitableres System aufzubauen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit