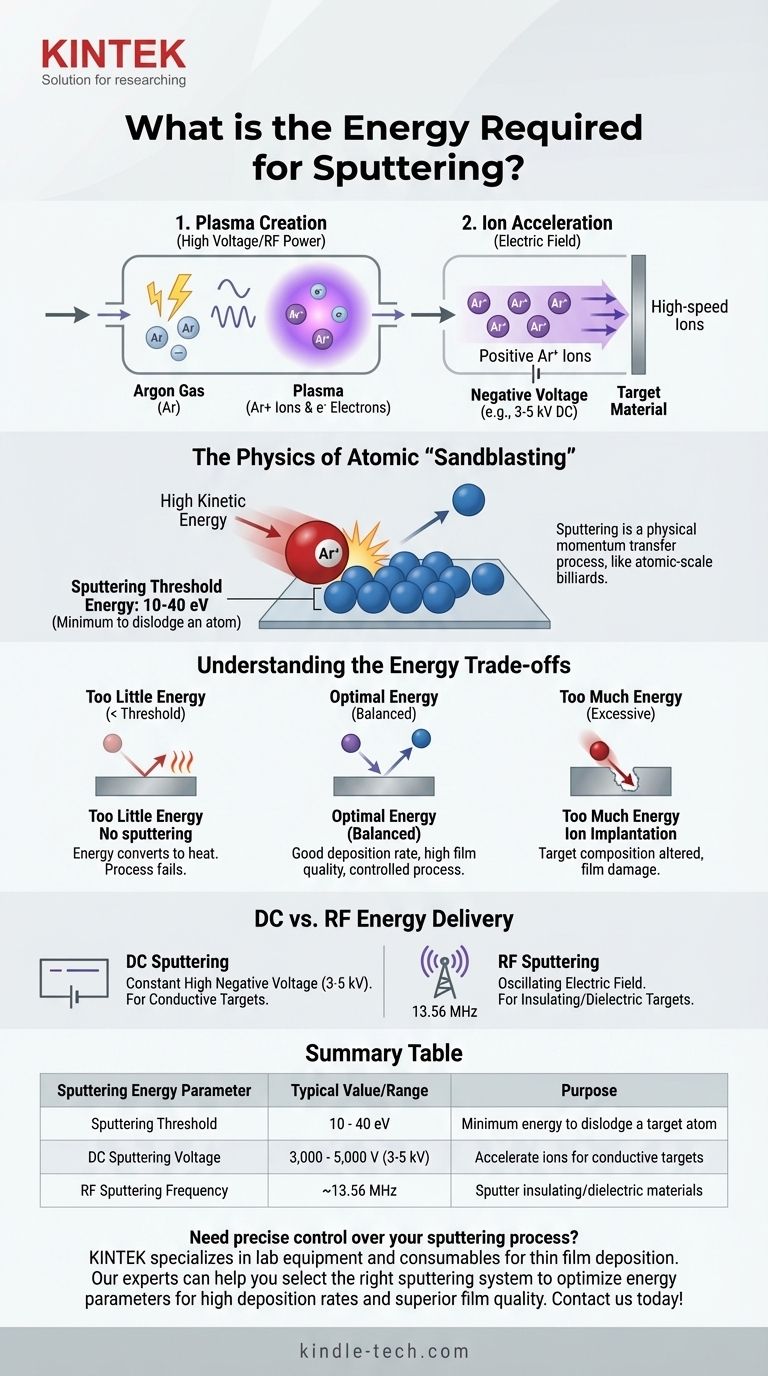

Um das Sputtern einzuleiten, muss die kinetische Energie der bombardierenden Ionen deutlich höher sein als normale thermische Energien. Während die grundlegende Energie, die zum Ablösen eines einzelnen Atoms benötigt wird, typischerweise 10-40 Elektronenvolt (eV) beträgt, erfordert das Gesamtsystem viel höhere Eingangsleistungen, um diese Ionen zu erzeugen und zu beschleunigen, wie z.B. Gleichspannungen von 3-5 Kilovolt (kV) oder Radiofrequenzen (RF) um 14 MHz.

Die "Energie" für das Sputtern ist kein einzelner Wert, sondern ein zweiteiliger Prozess. Zuerst wird Hochspannung oder HF-Leistung verwendet, um ein Plasma aus einem Gas wie Argon zu erzeugen. Dann beschleunigt ein elektrisches Feld Ionen aus diesem Plasma und verleiht ihnen die hohe kinetische Energie, die zum physikalischen Ausstoßen von Atomen aus einem Targetmaterial erforderlich ist.

Die Physik des atomaren "Sandstrahlens"

Sputtern ist im Grunde ein physikalischer Impulsübertragungsprozess, der oft mit einem Billardspiel auf atomarer Ebene verglichen wird. Ziel ist es, einem Ion genügend kinetische Energie zu verleihen, um Atome aus einem festen Material, dem sogenannten "Target", herauszuschlagen.

Die Sputter-Schwelle

Damit Sputtern stattfindet, muss das eintreffende Ion genügend Energie haben, um die Kräfte zu überwinden, die die Targetatome zusammenhalten. Diese Mindestenergie wird als Sputter-Schwellenenergie bezeichnet.

Diese Schwelle liegt typischerweise im Bereich von 10 bis 40 eV, abhängig vom Ion und dem Targetmaterial. Unterhalb dieser Energie prallt das Ion einfach ab oder überträgt seine Energie als Wärme.

Erzeugung und Beschleunigung von Ionen

Man kann nicht einfach 40 eV-Ionen in eine Kammer injizieren. Stattdessen müssen sie in-situ aus einem Inertgas, am häufigsten Argon (Ar), erzeugt werden.

Es wird eine Hochspannung (beim DC-Sputtern) oder ein starkes Hochfrequenzfeld (beim RF-Sputtern) angelegt. Diese Energie reißt Elektronen von den Argonatomen ab und erzeugt ein glühendes, ionisiertes Gas, das als Plasma bezeichnet wird und eine Mischung aus positiven Argonionen (Ar+) und freien Elektronen ist.

Die Rolle der Hochspannung

Sobald das Plasma gebildet ist, wird eine starke negative Spannung an das Targetmaterial angelegt. Beim DC-Sputtern sind dies typischerweise 3.000 bis 5.000 Volt (3-5 kV).

Da sich Gegensätze anziehen, werden die positiven Argonionen im Plasma durch dieses elektrische Feld stark beschleunigt und prallen auf das negativ geladene Target. So erhalten sie die kinetische Energie – weit über der grundlegenden Sputter-Schwelle –, die zum effizienten Ausstoßen von Targetatomen erforderlich ist.

Die Energie-Kompromisse verstehen

Die verwendete Energiemenge ist nicht willkürlich; sie ist ein kritischer Prozessparameter, der das Ergebnis direkt beeinflusst. Die Wahl des richtigen Energieniveaus erfordert ein Abwägen konkurrierender Faktoren.

Folge von zu wenig Energie

Wenn die Energie der bombardierenden Ionen unterhalb der Sputter-Schwelle liegt, findet kein Sputtern statt. Der Prozess schlägt fehl, und die Energie trägt nur zur Erwärmung des Targets bei. Selbst leicht über der Schwelle wäre die Sputterrate (die Menge des pro Zeiteinheit entfernten Materials) unpraktisch langsam.

Folge von zu viel Energie

Übermäßig hohe Ionenenergien können kontraproduktiv sein. Anstatt ein Targetatom sauber auszustoßen, kann ein sehr energiereiches Ion tief in das Targetmaterial eingebettet oder implantiert werden.

Diese "Ionenimplantation" begräbt das bombardierende Teilchen effektiv, ohne Material zu sputtern, und verändert stattdessen die Zusammensetzung des Targets selbst. Sie kann auch die Kristallstruktur des wachsenden Films auf Ihrem Substrat schädigen.

Gleichstrom- vs. Hochfrequenz-Energieversorgung

Die Methode der Energieversorgung hängt von den elektrischen Eigenschaften des Targetmaterials ab.

- DC (Gleichstrom) Sputtern: Verwendet eine konstante, hohe negative Spannung. Dies ist einfach und effektiv, funktioniert aber nur für elektrisch leitfähige Targets.

- RF (Hochfrequenz) Sputtern: Verwendet ein oszillierendes elektrisches Feld (z.B. 13,56 MHz). Dies ist unerlässlich für isolierende oder dielektrische Targets, da es eine Ansammlung positiver Ladung auf der Targetoberfläche verhindert, die sonst die bombardierenden Ionen abstoßen würde.

Anwendung auf Ihr Ziel

Ihre Wahl der Energieparameter sollte direkt an den spezifischen Film gebunden sein, den Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheiderate liegt: Verwenden Sie höhere Ionenenergien und Ströme, um die Sputterausbeute zu maximieren, bleiben Sie aber unterhalb des Punktes signifikanter Ionenimplantation.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und -dichte liegt: Ein moderates Energieniveau ist oft optimal, da es gute Sputterraten liefert, ohne übermäßige Schäden oder Gaseinlagerungen im wachsenden Film zu verursachen.

- Wenn Sie einen elektrischen Isolator (wie SiO₂) sputtern: Sie müssen eine HF-Stromquelle verwenden, da eine Gleichspannung nicht effektiv wäre.

Letztendlich geht es bei der Steuerung der Sputterenergie darum, den Impuls der Ionen präzise zu steuern, um Ihr gewünschtes Material Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Sputter-Energieparameter | Typischer Wert/Bereich | Zweck |

|---|---|---|

| Sputter-Schwelle | 10 - 40 eV | Mindestenergie zum Ablösen eines Targetatoms |

| DC-Sputterspannung | 3.000 - 5.000 V (3-5 kV) | Beschleunigung von Ionen für leitfähige Targets |

| RF-Sputterfrequenz | ~13,56 MHz | Sputtern von isolierenden/dielektrischen Materialien |

Benötigen Sie präzise Kontrolle über Ihren Sputterprozess? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Unsere Experten können Ihnen bei der Auswahl des richtigen Sputtersystems helfen, um Energieparameter für hohe Abscheideraten und überragende Filmqualität zu optimieren. Kontaktieren Sie uns noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Verdampferschale für organische Materie

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen