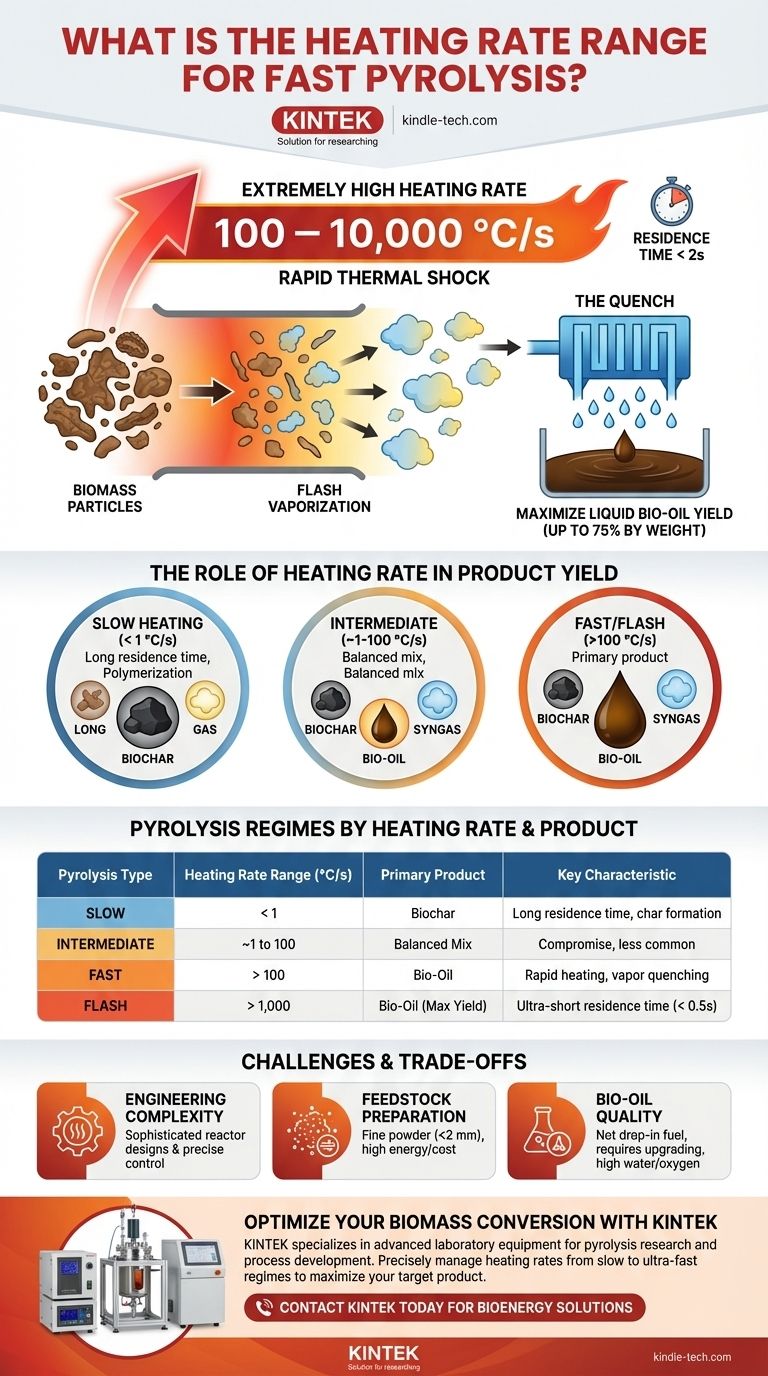

Bei der schnellen Pyrolyse ist die erforderliche Aufheizrate extrem hoch und liegt typischerweise zwischen 100 und 10.000 °C pro Sekunde (°C/s), in manchen Systemen sogar noch höher. Dieser schnelle thermische Schock ist das definierende Merkmal des Prozesses und dient gezielt dazu, die Produktion von flüssigem Bio-Öl aus Biomasse zu maximieren.

Das Kernprinzip der schnellen Pyrolyse besteht darin, die Biomasse so schnell zu erhitzen, dass ihre Bestandteile (Zellulose, Hemizellulose, Lignin) in Dampffragmente zerfallen und aus der heißen Zone entfernt werden, bevor sie sekundären Reaktionen unterliegen können, die sonst mehr Kohle und Gas bilden würden.

Die Rolle der Aufheizrate für die Produktausbeute

Die Aufheizrate ist wohl der kritischste Parameter bei jedem Pyrolyseprozess. Sie steuert direkt die Reaktionswege und somit die endgültige Verteilung der drei Hauptprodukte: fester Bio-Kohle, flüssigem Bio-Öl und nicht kondensierbarem Synthesegas.

Unterdrückung sekundärer Reaktionen

Bei langsamen Aufheizraten entstehen durch den anfänglichen Abbau der Biomasse primäre Dämpfe. Diese Dämpfe haben viel Zeit, im heißen Reaktor zu verweilen, wo sie auf der Oberfläche der festen Kohle polymerisieren oder zu kleineren Gasmolekülen mit geringerem Molekulargewicht zerfallen (cracken). Deshalb liefert die langsame Pyrolyse eine große Menge an Bio-Kohle.

Die schnelle Pyrolyse verhindert diesen Mechanismus. Die extreme Aufheizrate liefert so schnell so viel Energie, dass die Biomasse im Wesentlichen „schlagartig verdampft“ wird, wodurch die für sekundäre Kohle- und Gasbildungsreaktionen verfügbare Zeit minimiert wird.

Maximierung primärer Dämpfe

Das Ziel der schnellen Pyrolyse ist es, die langen Polymerketten der Biomasse in kleinere, kondensierbare organische Moleküle zu zerlegen. Hohe Aufheizraten begünstigen diese primären Zersetzungsreaktionen und erzeugen ein großes Volumen an Dämpfen und Aerosolen.

Auf diese schnelle Dampferzeugung folgt eine sehr kurze Verweilzeit der Dämpfe (typischerweise weniger als 2 Sekunden), in der die Produkte schnell aus dem Reaktor entfernt werden.

Das „Abschrecken“ ist ebenso entscheidend

Das Erreichen einer hohen Aufheizrate ist nur die halbe Miete. Um die wertvollen flüssigen Bestandteile zu erhalten, müssen diese heißen Dämpfe genauso schnell abgekühlt oder „abgeschreckt“ werden.

Diese schnelle Abkühlung kondensiert die Dämpfe zu einer Flüssigkeit – dem Bio-Öl –, bevor sie thermisch zu nicht kondensierbaren Gasen cracken können. Die Kombination aus schneller Erhitzung und schneller Abschreckung ermöglicht Bio-Öl-Ausbeuten von bis zu 75 % nach Gewicht.

Vergleich der Pyrolyse-Regime nach Aufheizrate

Das Verständnis des Spektrums der Pyrolyse hilft, die extreme Natur der Aufheizrate bei der schnellen Pyrolyse einzuordnen.

Langsame Pyrolyse: < 1 °C/s

Dies ist ein sehr langsamer, kontrollierter Erhitzungsprozess, der Minuten bis Stunden dauern kann. Das Hauptziel hier ist die Maximierung der Produktion von Bio-Kohle, einem stabilen, kohlenstoffreichen Feststoff. Die lange Verweilzeit begünstigt sekundäre Reaktionen, die die Kohlenstoffmatrix aufbauen.

Mittlere Pyrolyse: ~1 bis 100 °C/s

Die mittlere Pyrolyse nimmt eine Mittelstellung ein und erzeugt eine ausgewogenere Mischung aus Bio-Kohle, Bio-Öl und Synthesegas. Sie ist in kommerziellen Anwendungen weniger verbreitet, die typischerweise auf Kohle oder Öl optimiert sind.

Schnelle & Flash-Pyrolyse: > 100 °C/s

Dieses Regime zeichnet sich durch seinen Fokus auf die Produktion von Bio-Öl aus. Der Begriff „Flash-Pyrolyse“ wird oft verwendet, um das obere Ende dieses Spektrums (> 1.000 °C/s) mit noch kürzeren Dampfverweilzeiten (< 0,5 Sekunden) zu beschreiben, was das Ziel der Maximierung der Flüssigausbeute weiter unterstreicht.

Verständnis der Kompromisse und Herausforderungen

Obwohl die schnelle Pyrolyse effektiv bei der Herstellung von Bio-Öl ist, bringen ihre anspruchsvollen Prozessbedingungen erhebliche Herausforderungen mit sich.

Technische Komplexität

Das Erreichen von Wärmeübertragungsraten von über 100 °C/s ist nicht trivial. Es erfordert hochentwickelte Reaktorkonstruktionen, wie zirkulierende Wirbelschichtreaktoren oder ablativen Reaktoren, und eine sehr feine Kontrolle über einen Hochtemperaturprozess.

Anforderungen an die Rohstoffvorbereitung

Um ein Partikel schnell zu erhitzen, muss es sehr klein sein. Biomasse-Ausgangsmaterial für die schnelle Pyrolyse muss gründlich getrocknet und zu einem feinen Pulver (typischerweise < 2 mm) gemahlen werden. Diese Vorverarbeitung fügt dem Gesamtbetrieb erhebliche Energie und Kosten hinzu.

Bio-Öl-Qualität

Das resultierende Roh-Bio-Öl ist kein direkter Ersatz für fossile Brennstoffe. Es ist sauer, enthält einen hohen Wasseranteil (15-30 %), ist thermisch instabil und weist einen hohen Sauerstoffgehalt auf. Es erfordert eine erhebliche und kostspielige Aufbereitung, um als Kraftstoff verwendet werden zu können.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Aufheizrate ist keine universelle Konstante; sie wird vollständig durch Ihr gewünschtes Hauptprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bio-Kohle liegt: Wählen Sie die langsame Pyrolyse mit Aufheizraten unter 1 °C/s, um die Feststoffausbeute und Kohlenstoffstabilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bio-Öl liegt: Sie müssen die schnelle Pyrolyse mit Aufheizraten von über 100 °C/s in Verbindung mit einer schnellen Dampfabschreckung verwenden.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogeneren Produktverteilung oder einem einfacheren Reaktordesign liegt: Die mittlere Pyrolyse kann einen gangbaren Kompromiss bieten, obwohl sie nicht auf ein einzelnes Produkt optimiert ist.

Letztendlich ist die Beherrschung der Aufheizrate der Schlüssel zur Steuerung der Biomasseumwandlung in Richtung Ihres beabsichtigten Ergebnisses.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Aufheizrate (Bereich in °C/s) | Hauptprodukt | Schlüsselmerkmal |

|---|---|---|---|

| Langsame Pyrolyse | < 1 | Bio-Kohle | Lange Verweilzeit für die Kohlebildung |

| Mittlere Pyrolyse | ~1 bis 100 | Ausgewogene Mischung | Kompromiss zwischen Kohle, Öl und Gas |

| Schnelle Pyrolyse | > 100 | Bio-Öl | Schnelle Erhitzung und Dampfabschreckung |

| Flash-Pyrolyse | > 1.000 | Bio-Öl (Max. Ausbeute) | Ultra-kurze Dampfverweilzeit (< 0,5s) |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren? Die richtige Aufheizrate ist entscheidend für die Erzielung Ihrer Zielproduktausbeuten. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Pyrolyse-Forschung und Prozessentwicklung. Unsere Reaktoren und Temperaturregelsysteme helfen Ihnen, Aufheizraten präzise zu steuern, von langsamen bis hin zu ultraschnellen Flash-Pyrolyse-Regimen. Ob Sie sich auf die Maximierung der Bio-Öl-, Bio-Kohle- oder Synthesegasproduktion konzentrieren, unsere Experten bieten Ihnen die Ausrüstung und Unterstützung, die Sie benötigen, um Ihre Technologie vom Labor in den Pilotbetrieb zu überführen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Entwicklung im Bereich Bioenergie und Bioprodukte beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Mehrzonen-Labortiegelofen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte