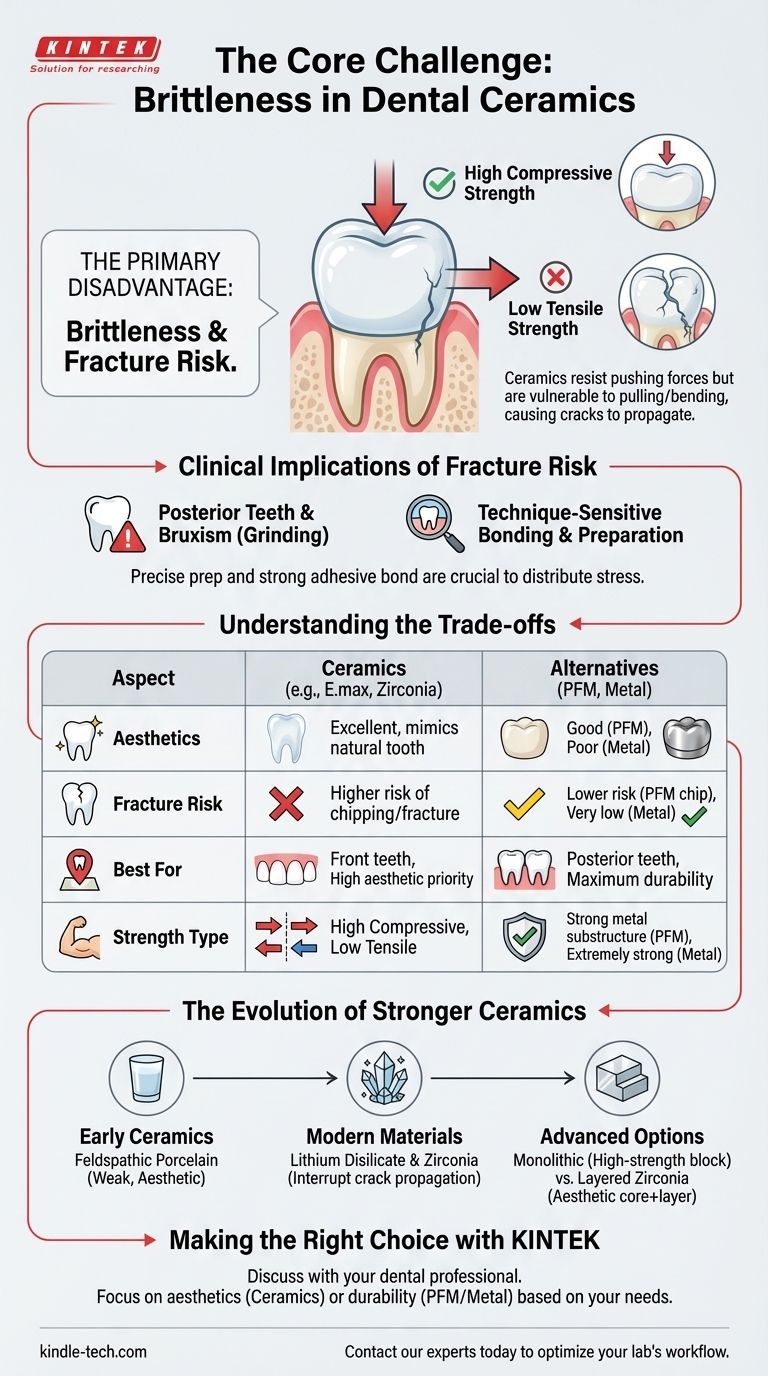

Der Hauptnachteil von Dentalkeramiken ist ihre inhärente Sprödigkeit. Obwohl sie eine hohe Druckfestigkeit besitzen, was bedeutet, dass sie erheblichen Beißkräften standhalten können, haben sie eine geringe Zugfestigkeit, wodurch sie anfällig für Brüche oder Absplitterungen sind, wenn sie Biegung oder scharfen, fokussierten Stößen ausgesetzt werden. Dieses Risiko ist die zentrale Überlegung bei der Wahl einer Keramikrestauration.

Während Dentalkeramiken eine unübertroffene Ästhetik bieten, die natürlichen Zähnen ähnelt, stellt ihre spröde Natur den primären klinischen Kompromiss dar. Das Bruchrisiko ist die zentrale Herausforderung, die sowohl die Materialwissenschaft als auch die klinische Technik zu überwinden suchen.

Warum Sprödigkeit die Kernherausforderung ist

Das entscheidende Merkmal von Keramik ist ihre glasartige Struktur. Diese verleiht ihr die charakteristische Transluzenz und Schönheit, bestimmt aber auch ihre physikalischen Grenzen.

Die Natur keramischer Materialien

Keramiken sind unter Druck (drückende Kräfte), der primären Kraft beim Kauen, außergewöhnlich stark. Unter Zug (ziehende oder biegende Kräfte) sind sie jedoch schwach.

Jeder winzige Oberflächenriss oder interne Defekt kann Spannungen konzentrieren. Wenn das Material sich auch nur leicht biegt, können sich diese Spannungspunkte schnell zu einem vollständigen Bruch ausbreiten.

Klinische Auswirkungen des Bruchrisikos

Diese Sprödigkeit ist am relevantesten für Restaurationen an den hinteren Zähnen (Molaren und Prämolaren), die die Hauptlast der Kaukräfte tragen.

Patienten mit Bruxismus (Zähneknirschen oder -pressen) üben extremen und anhaltenden Stress auf ihre Zähne aus, was das Risiko eines Bruchs einer Keramikkrone oder eines Veneers erheblich erhöht.

Die entscheidende Rolle von Präparation und Verklebung

Der Erfolg einer Keramikrestauration ist stark techniksensitiv. Der Zahnarzt muss den Zahn präzise präparieren, um sicherzustellen, dass die Keramik ausreichend gestützt und nicht unter Spannung gesetzt wird.

Darüber hinaus ist die Qualität der adhäsiven Verbindung zwischen Keramik und Zahn von größter Bedeutung. Eine starke Verbindung verteilt die Kräfte gleichmäßig auf die darunterliegende Zahnstruktur und schützt die spröde Keramik vor Biegung und Bruch.

Die Kompromisse verstehen: Keramiken vs. andere Materialien

Kein Dentalmaterial ist perfekt. Die Wahl beinhaltet immer ein Abwägen von Ästhetik, Haltbarkeit und der spezifischen klinischen Situation.

Ästhetik: Der unübertroffene Vorteil

Der Hauptgrund für die Wahl von Keramiken ist ihr Aussehen. Ihre Fähigkeit, die Transluzenz, Farbe und Textur von natürlichem Zahnschmelz nachzuahmen, ist von keinem anderen Material unübertroffen.

Dies macht sie zum Goldstandard für Restaurationen an Frontzähnen, wo das kosmetische Erscheinungsbild höchste Priorität hat.

Haltbarkeit: Metall- und VMK-Restaurationen

Verblendmetallkeramik-Kronen (VMK) sind seit langem ein zuverlässiges Arbeitspferd. Sie haben eine starke Metallbasis, die mit einer Porzellanschicht überzogen ist, was eine gute Festigkeit bietet, aber manchmal die Ästhetik beeinträchtigt, wenn der Metallrand am Zahnfleischrand sichtbar wird.

Vollmetallkronen (wie Gold) sind die haltbarste und langlebigste Option. Sie sind extrem stark, bruchfest und schonend für die gegenüberliegenden Zähne, aber ihr metallisches Aussehen beschränkt ihren Einsatz auf nicht sichtbare Bereiche wie hintere Molaren.

Biokompatibilität und Abrieb

Keramiken sind hoch biokompatibel, was bedeutet, dass sie von Zahnfleisch und umliegendem Gewebe sehr gut vertragen werden.

Einige ältere oder härtere Keramikmaterialien können jedoch abrasiv sein und im Laufe der Zeit Abrieb an den gegenüberliegenden natürlichen Zähnen verursachen. Dies ist eine wichtige Überlegung, die Zahnärzte bei der Materialauswahl berücksichtigen.

Die Entwicklung stärkerer Keramiken

Der Bereich der Dentalkeramiken hat sich erheblich weiterentwickelt, um das Problem der Sprödigkeit anzugehen. Nicht alle Keramiken sind gleich.

Von Feldspat zu Zirkonoxid

Frühe Keramiken, bekannt als Feldspatporzellan, waren schön, aber relativ schwach, was ihren Einsatz auf Veneers oder Bereiche mit geringer Belastung beschränkte.

Moderne Materialien wie Lithiumdisilikat (z.B. E.max) und Zirkonoxid haben die restaurative Zahnmedizin revolutioniert. Diese Materialien enthalten kristalline Strukturen, die die Rissausbreitung unterbrechen, wodurch sie dramatisch stärker und bruchfester sind als ihre Vorgänger.

Monolithische vs. geschichtete Restaurationen

Monolithisches Zirkonoxid wird aus einem einzigen, massiven Block hochfester Keramik gefräst. Dies bietet maximale Haltbarkeit und ist eine ausgezeichnete Wahl für Molaren, obwohl es manchmal weniger transluzent erscheinen kann als andere Keramiken.

Geschichtetes Zirkonoxid verwendet einen starken Zirkonoxidkern, der mit einem ästhetisch ansprechenderen Porzellan überzogen ist. Dies bietet ein schönes, lebensechtes Aussehen, birgt aber das Risiko, dass die schwächere Außenschicht absplittert.

Die richtige Wahl für Ihr Ziel treffen

Die Besprechung dieser Faktoren mit Ihrem Zahnarzt ist der beste Weg, um das ideale Material für Ihre individuelle Situation zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik für Frontzähne liegt: Eine moderne Keramik wie Lithiumdisilikat oder geschichtetes Zirkonoxid bietet oft die beste Balance aus Schönheit und ausreichender Festigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit für Backenzähne liegt: Ein monolithisches Zirkonoxid oder eine traditionelle Vollgoldkrone ist oft die zuverlässigste und bruchsicherste Lösung.

- Wenn Sie stark mit den Zähnen knirschen: Ihr Zahnarzt wird wahrscheinlich das stärkste mögliche Material, wie monolithisches Zirkonoxid oder Gold, empfehlen, um den extremen Kräften standzuhalten.

Das Verständnis dieses grundlegenden Kompromisses zwischen Ästhetik und Sprödigkeit ermöglicht es Ihnen, eine fundiertere Diskussion mit Ihrem Zahnarzt über das beste Material für Ihre langfristige Zahngesundheit zu führen.

Zusammenfassungstabelle:

| Aspekt | Keramiken | Verblendmetallkeramik (VMK) | Vollmetall (z.B. Gold) |

|---|---|---|---|

| Primäre Stärke | Hohe Druckfestigkeit, geringe Zugfestigkeit (spröde) | Starke Metallbasis mit ästhetischer Porzellanschicht | Extrem stark und bruchfest |

| Ästhetik | Exzellent, imitiert die natürliche Zahntransluzenz | Gut, aber Metallrand kann sichtbar werden | Schlecht, metallisches Aussehen |

| Am besten geeignet für | Frontzähne, hohe ästhetische Priorität | Ausgewogenheit von Stärke und Ästhetik | Hintere Zähne, maximale Haltbarkeit |

| Bruchgefahr | Höheres Risiko von Absplitterungen/Brüchen | Geringeres Risiko als bei Vollkeramik, aber Porzellan kann absplittern | Sehr geringes Risiko |

Wählen Sie die richtige Keramiklösung für die Anforderungen Ihres Labors mit KINTEK!

Als Spezialist für Laborgeräte und Verbrauchsmaterialien bietet KINTEK die Werkzeuge und Materialien, die für die präzise Verarbeitung von Dentalkeramiken benötigt werden. Egal, ob Sie mit modernem Lithiumdisilikat, hochfestem Zirkonoxid oder traditionellem Feldspatporzellan arbeiten, unsere Produkte unterstützen die Herstellung langlebiger, ästhetisch ansprechender Zahnrestaurationen.

Lassen Sie uns Ihnen helfen, Ihren Arbeitsablauf zu optimieren und überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Fähigkeiten Ihres Dentallabors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welchen Vorteil hätte Biomasse gegenüber der Nutzung von Kohle? Eine sauberere, CO2-neutrale Energiequelle

- Was sind die Hauptunterschiede zwischen Verbrennung und Vergasung? Entdecken Sie Lösungen für das Abfallmanagement

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was ist die Sputterspannung eines Magnetrons? Optimieren Sie Ihren Dünnschichtabscheidungsprozess