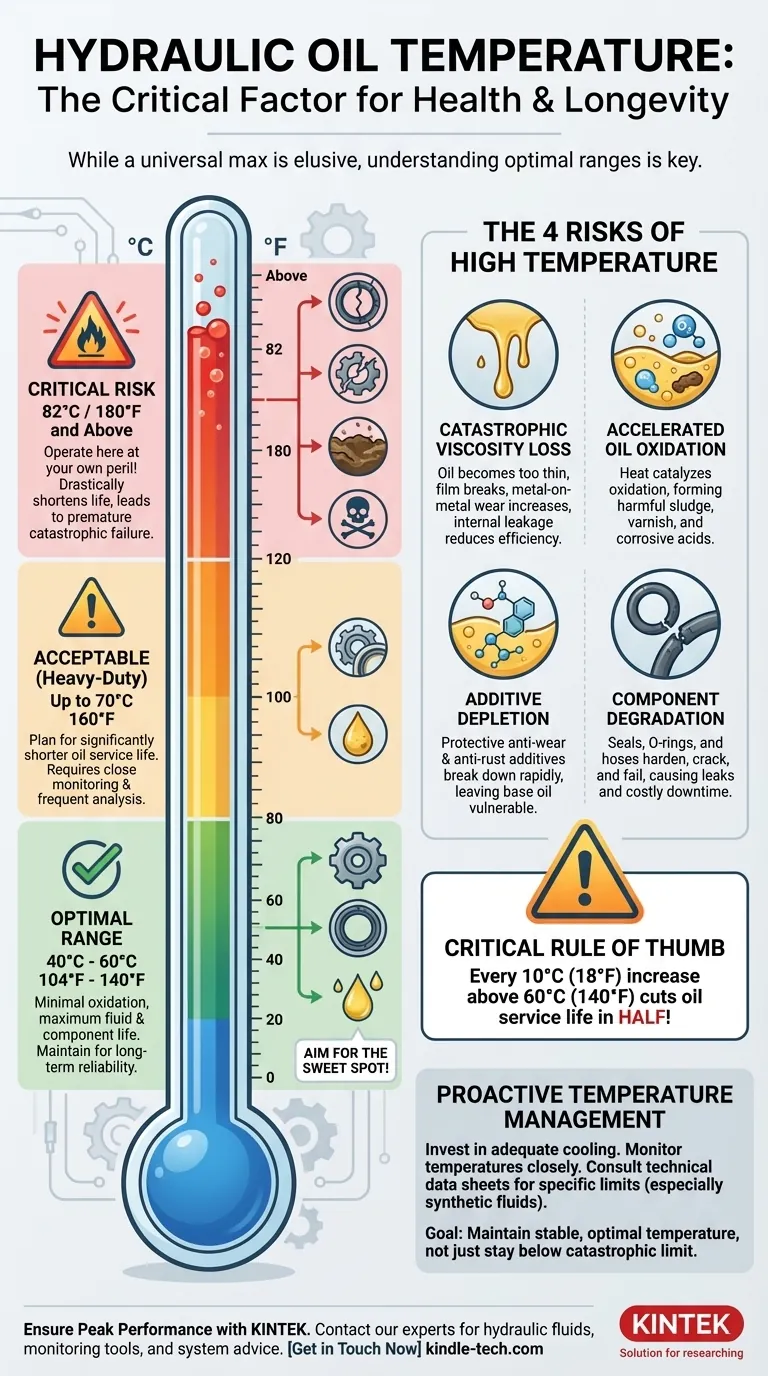

Obwohl es keine eindeutige universelle Höchstgrenze gibt, liegt die allgemein akzeptierte maximal zulässige Temperatur für standardmäßiges mineralisches Hydrauliköl in einem stationären System bei 82°C (180°F). Ein kontinuierlicher Betrieb über dieser Temperatur verkürzt die Lebensdauer des Öls und der Systemkomponenten drastisch und führt zu vorzeitigem Ausfall. Das Ideal liegt jedoch deutlich niedriger.

Das Kernproblem ist nicht eine einzelne "maximale" Temperatur, sondern das Verständnis, dass jeder Grad über einem optimalen Bereich den Flüssigkeitsabbau und den Komponentenverschleiß beschleunigt. Ziel sollte es sein, eine stabile, optimale Temperatur aufrechtzuerhalten, nicht nur unter einer katastrophalen Grenze zu bleiben.

Warum die Temperatur der kritische Faktor für die Hydraulikgesundheit ist

Hydrauliksysteme sind für den Betrieb innerhalb eines bestimmten Viskositätsbereichs der Flüssigkeit ausgelegt. Die Temperatur ist der wichtigste Faktor, der diese Viskosität verändert und sich direkt auf Leistung und Zuverlässigkeit auswirkt.

Das Problem mit "zu heiß"

Übermäßige Hitze ist der Hauptfeind eines Hydrauliksystems. Sie verdünnt das Öl, zerstört seine chemischen Eigenschaften und greift physikalische Komponenten wie Dichtungen und Schläuche an.

Das Problem mit "zu kalt"

Umgekehrt ist zu kaltes Öl zu dick. Dies kann zu trägem Betrieb, Pumpenkavitation und schlechter Schmierung beim Start führen. Die meisten Systeme beinhalten eine Aufwärmphase, um dies zu beheben.

Die vier Hauptrisiken hoher Öltemperaturen

Das Überschreiten des optimalen Temperaturbereichs birgt vier unterschiedliche und sich verstärkende Risiken für Ihr System. Das Verständnis dieser Risiken spricht für ein proaktives Temperaturmanagement.

Katastrophaler Viskositätsverlust

Wenn Öl sich erwärmt, sinkt seine Viskosität (Fließwiderstand). Wenn das Öl zu dünn wird, kann es keinen wirksamen Schmierfilm mehr zwischen beweglichen Teilen aufrechterhalten, was zu erhöhtem Metall-auf-Metall-Verschleiß führt. Dies erhöht auch die interne Leckage an Dichtungen in Pumpen, Motoren und Zylindern, wodurch die Systemeffizienz verringert und noch mehr Wärme erzeugt wird.

Beschleunigte Öloxidation

Wärme wirkt als Katalysator für die Oxidation, die chemische Reaktion zwischen den Kohlenwasserstoffen des Öls und Sauerstoff. Dieser Prozess zersetzt das Öl und bildet Schlamm, Lack und korrosive Säuren.

Eine wichtige Faustregel besagt, dass sich die Lebensdauer des Öls für jede 10°C (18°F) Erhöhung über 60°C (140°F) halbiert.

Additivverarmung

Moderne Hydrauliköle enthalten ein ausgeklügeltes Paket von Additiven für Verschleißschutz, Rostschutz und Schaumverhütung. Hohe Temperaturen führen dazu, dass diese Additive viel schneller abgebaut und verbraucht werden, wodurch das Grundöl ungeschützt und unwirksam wird.

Komponentenabbau

Die weichen Teile eines Hydrauliksystems sind am anfälligsten für Hitze. Dichtungen, O-Ringe und Schläuche haben spezifische Temperaturbewertungen. Wenn diese überschritten werden, härten sie aus, werden spröde und reißen, was zu Leckagen und kostspieligen Ausfällen führt.

Die Kompromisse verstehen: Das Ideal vs. das Maximum

Die Unterscheidung zwischen einem optimalen Betriebsbereich und einer maximal zulässigen Temperatur ist entscheidend für Wartung und Systemdesign.

Die "maximale" zulässige Temperatur

Betrachten Sie 82°C (180°F) als rote Linie. Ein Betrieb hier, selbst für kurze Zeit, verursacht irreversible Schäden. Wenn Ihr System diese Temperatur ständig erreicht, deutet dies auf ein ernstes Problem mit dem Systemdesign oder einen Komponentenausfall hin (z. B. ein defektes Überdruckventil oder ein unterdimensionierter Kühler).

Der "optimale" Betriebsbereich

Für maximale Flüssigkeitslebensdauer und Systemzuverlässigkeit liegt der ideale Betriebsbereich zwischen 40°C und 60°C (104°F und 140°F). Innerhalb dieses "Sweet Spots" behält das Öl seine spezifizierte Viskosität, Additive bleiben wirksam und die Oxidation tritt in vernachlässigbarem Maße auf.

Faktoren, die Ihr spezifisches Limit beeinflussen

Obwohl dies allgemeine Richtlinien für Mineralöle sind, können sich spezifische Grenzwerte ändern. Systeme, die synthetische Flüssigkeiten verwenden, können höhere Temperaturtoleranzen aufweisen. Konsultieren Sie immer die technischen Datenblätter sowohl für Ihr Hydraulikfluid als auch für die Komponenten Ihres Systems (insbesondere Dichtungen und Schläuche), um deren spezifische Grenzwerte zu bestimmen.

Wie Sie dies auf Ihr System anwenden

Ihr Betriebsziel sollte Ihren Ansatz zum Temperaturmanagement bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Systemlebensdauer und Zuverlässigkeit liegt: Sie müssen in eine ausreichende Kühlung investieren, um die Öltemperaturen konstant zwischen 40°C und 60°C (104°F - 140°F) zu halten.

- Wenn Ihr System schwere, hochdruckintensive Zyklen durchläuft: Möglicherweise müssen Sie Betriebstemperaturen von bis zu 70°C (160°F) akzeptieren, müssen aber auch eine deutlich kürzere Öllebensdauer und häufigere Flüssigkeitsanalysen einplanen.

- Wenn Sie ein Überhitzungsproblem diagnostizieren: Jede anhaltende Temperaturanzeige über 82°C (180°F) ist ein kritischer Alarm, der eine sofortige Untersuchung erfordert, um einen katastrophalen Ausfall zu verhindern.

Eine proaktive Temperaturregelung ist die effektivste Strategie, um die langfristige Gesundheit und Effizienz Ihres Hydrauliksystems zu gewährleisten.

Zusammenfassungstabelle:

| Temperaturbereich | Status & Auswirkung | Hauptrisiko |

|---|---|---|

| 40°C - 60°C (104°F - 140°F) | Optimaler Bereich | Minimale Oxidation, maximale Lebensdauer von Fluid & Komponenten. |

| Bis zu 70°C (160°F) | Akzeptabel (Hochleistung) | Kürzere Öllebensdauer einplanen; genau überwachen. |

| 82°C (180°F) und darüber | Maximum / Kritisches Risiko | Öllebensdauer halbiert sich alle 10°C über 60°C; Risiko eines katastrophalen Ausfalls. |

Läuft Ihr Hydrauliksystem zu heiß? Schützen Sie Ihre Investition und sichern Sie Spitzenleistung.

KINTEK ist spezialisiert auf präzise Ausrüstung und Verbrauchsmaterialien, die Ihre Labor- und Industriesysteme zuverlässig am Laufen halten. Ob Sie hochwertige Hydraulikflüssigkeiten, Überwachungswerkzeuge oder fachkundige Beratung zur Systemwartung benötigen, wir unterstützen Sie bei Ihren Betriebszielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, optimale Temperaturen aufrechtzuerhalten und die Lebensdauer Ihrer kritischen Ausrüstung zu verlängern.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

Andere fragen auch

- Wie ändert sich die Härte in Abhängigkeit von der Temperatur? Verstehen Sie die umgekehrte Beziehung, um Ausfälle zu vermeiden

- Was sind die Nachteile der Verwendung von Metall? Verständnis der Herausforderungen in Bezug auf Korrosion, Gewicht und Kosten

- Was sind die Nachteile und Vorteile von Titan? Abwägung von Leistung gegen Kosten für Ihr Projekt

- Was ist der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen? Ein Leitfaden zu Opfer- vs. Barriereschutz

- Was sind die Vor- und Nachteile sowie die Anwendungen von Blech? Der ultimative Leitfaden zur Materialauswahl