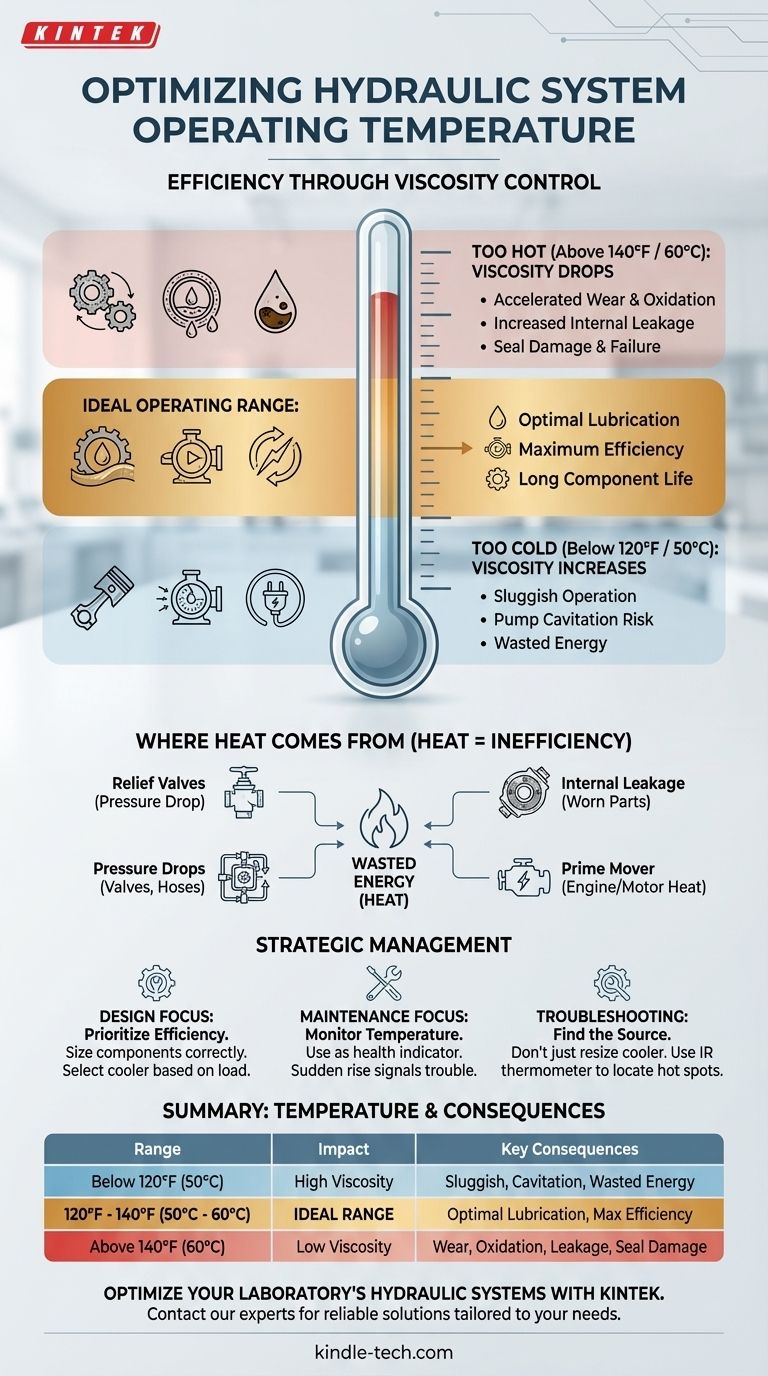

Für ein Standard-Hydrauliksystem liegt die ideale Betriebstemperatur in einem engen Bereich, typischerweise zwischen 120°F und 140°F (50°C bis 60°C). Obwohl einige Systeme für Temperaturen bis zu 180°F (82°C) ausgelegt sind, verkürzt ein konstanter Betrieb an dieser Obergrenze die Lebensdauer der Flüssigkeit und der Systemkomponenten drastisch. Die optimale Temperatur ist keine feste Zahl, sondern ein kritischer Gleichgewichtspunkt für die Viskosität der Flüssigkeit.

Die Betriebstemperatur ist der primäre Indikator für die Effizienz eines Hydrauliksystems. Übermäßige Hitze ist nicht das Grundproblem, sondern ein Symptom verschwendeter Energie. Effektives Temperaturmanagement besteht im Wesentlichen darin, die Viskosität der Flüssigkeit zu kontrollieren, um eine ordnungsgemäße Schmierung zu gewährleisten, vorzeitigem Verschleiß vorzubeugen und eine vorhersehbare Systemleistung zu garantieren.

Warum die Temperatur ein kritischer Betriebs-Faktor ist

Die Temperatur bestimmt direkt die Viskosität Ihrer Hydraulikflüssigkeit. Die Viskosität – der Widerstand der Flüssigkeit gegen das Fließen – ist wohl ihre wichtigste Eigenschaft. Das gesamte System ist für den Betrieb innerhalb eines bestimmten Viskositätsbereichs ausgelegt.

Die zentrale Rolle der Flüssigkeitsviskosität

Hydraulikflüssigkeit muss dünn genug sein, um effizient zu fließen und Leistungsverluste zu minimieren, aber dick genug, um einen Schmierfilm zwischen beweglichen Teilen zu bilden und effektive Dichtungen innerhalb von Komponenten wie Pumpen, Motoren und Ventilen zu schaffen. Die Zielviskosität ist ein sorgfältiger Kompromiss zwischen diesen beiden Zuständen.

Die Folgen eines zu heißen Betriebs

Wenn die Temperatur steigt, sinkt die Viskosität. Die Flüssigkeit wird zu dünn. Dies führt zu mehreren sich verstärkenden Problemen:

- Reduzierte Schmierung: Der Schmierfilm wird dünner, was zu beschleunigtem Metall-auf-Metall-Verschleiß an kritischen Komponenten führt.

- Erhöhte interne Leckage: Dünnere Flüssigkeit umgeht interne Dichtungen leichter, was die Effizienz von Pumpen und Aktuatoren reduziert. Dies bedeutet, dass die Pumpe härter arbeiten muss, um die gleiche Leistung zu erzielen, wodurch noch mehr Wärme erzeugt wird.

- Beschleunigte Flüssigkeitsoxidation: Hohe Temperaturen beschleunigen den chemischen Abbau des Öls dramatisch, wodurch Schlamm und Lack entstehen, die Filter verstopfen und Ventile festsetzen können. Als Faustregel gilt: Für jede Temperaturerhöhung um 18°F (10°C) über 140°F (60°C) halbiert sich die Lebensdauer des Öls.

- Dichtungsschäden: Heißes Öl kann dazu führen, dass Dichtungen aushärten, spröde werden und versagen, was zu externen Leckagen führt.

Die Gefahren eines zu kalten Betriebs

Umgekehrt steigt die Viskosität, wenn die Temperatur zu niedrig ist. Die Flüssigkeit wird zu dick, was genauso schädlich sein kann.

- Träger Betrieb: Komponenten reagieren langsam, und die Zykluszeiten verlängern sich.

- Erhöhter Stromverbrauch: Die Pumpe muss deutlich härter arbeiten, um die dicke Flüssigkeit durch das System zu drücken, was Energie verschwendet.

- Pumpenkavitation: Dickes Öl fließt möglicherweise nicht schnell genug in die Saugseite der Pumpe, was zu Kavitation führt – der Bildung und dem Kollaps von Dampfblasen –, die für die Pumpe extrem zerstörerisch ist.

Woher kommt die Hitze?

Wärme in einem Hydrauliksystem ist ein direktes Ergebnis von Ineffizienz. Jeder Druckabfall, der keine nützliche Arbeit leistet (wie das Heben einer Last), wird in Wärme umgewandelt. Das Verständnis der Quellen ist der erste Schritt zur Temperaturkontrolle.

Wärme als Nebenprodukt der Ineffizienz

Betrachten Sie Wärme als eine Steuer auf die Leistung Ihres Systems. Jede Strömungsbeschränkung oder interne Leckage zwingt die Pumpe, mehr Durchfluss oder Druck zu erzeugen, als für die Arbeit erforderlich ist, und diese verschwendete Energie wird als Wärme abgeführt. Ein kühl laufendes System ist ein effizientes System.

Häufige Quellen der Wärmeerzeugung

- Druckbegrenzungsventile: Die größte Wärmequelle ist oft die Flüssigkeit, die über ein Druckbegrenzungsventil strömt, wo die Druckenergie der Flüssigkeit direkt in Wärme umgewandelt wird.

- Druckabfälle: Jede Komponente erzeugt einen Druckabfall, einschließlich Ventile, Schläuche und Filter. Schlecht dimensionierte Leitungen oder unnötig komplexe Schaltkreise erhöhen diese Abfälle.

- Interne Leckage: Wenn Komponenten verschleißen, nimmt die interne Leckage zu. Eine verschlissene Pumpe oder ein Zylinder leitet mehr Flüssigkeit um, erzeugt Wärme und reduziert die Leistung.

- Der Antrieb: Der Motor oder Elektromotor, der die Pumpe antreibt, strahlt ebenfalls Wärme in das Hydrauliksystem ab.

Die Fallstricke und Kompromisse verstehen

Es reicht nicht aus, einfach zu beobachten, dass ein System „heiß“ ist. Ein effektiver technischer Ansatz erfordert die Diagnose der zugrunde liegenden Ursache und das Verständnis der Konsequenzen Ihrer Lösung.

Der Fehler, das Symptom zu behandeln

Der häufigste Fehler besteht darin, große Hitze durch die einfache Installation eines größeren Kühlers zu behandeln. Obwohl ein Kühler zur Wärmeableitung notwendig ist, kann ein überdimensionierter Kühler eine ernsthafte zugrunde liegende Ineffizienz, wie eine ausfallende Pumpe oder ein falsch eingestelltes Druckbegrenzungsventil, maskieren. Sie behandeln das Symptom (Hitze) anstatt die Krankheit (Energieverlust).

Das Risiko der Überkühlung

Es ist möglich, ein System zu kalt zu betreiben, insbesondere in kälteren Klimazonen. Eine Überkühlung führt zu den zuvor genannten Problemen mit hoher Viskosität, wie Trägheit und Energieverschwendung. Viele Systeme verwenden ein thermostatisches Bypassventil, um Flüssigkeit um den Kühler herumzuleiten, bis das System seine minimale Betriebstemperatur erreicht.

Der Einfluss der Flüssigkeitsauswahl

Nicht alle Hydraulikflüssigkeiten sind gleich. Der Viskositätsindex (VI) ist eine Zahl, die angibt, wie stark sich die Viskosität der Flüssigkeit mit der Temperatur ändert. Eine Flüssigkeit mit einem hohen VI behält eine stabilere Viskosität über einen größeren Temperaturbereich bei, was sie in Systemen mit erheblichen Temperaturschwankungen fehlerverzeihender macht.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Strategie für das Temperaturmanagement hängt von Ihrer Rolle im Lebenszyklus des Systems ab.

- Wenn Ihr Hauptaugenmerk auf dem Design liegt: Priorisieren Sie die Systemeffizienz, um die Wärmeerzeugung von Anfang an zu minimieren. Dimensionieren Sie alle Leitungen und Ventile korrekt und wählen Sie einen Kühler basierend auf der berechneten Wärmelast, nicht als nachträglichen Einfall.

- Wenn Ihr Hauptaugenmerk auf der Wartung liegt: Verwenden Sie die Betriebstemperatur als wichtigen Gesundheitsindikator. Ein plötzlicher oder allmählicher Anstieg der normalen Betriebstemperatur ist ein klares Signal für eine sich entwickelnde Ineffizienz, wie Komponentenverschleiß oder ein klemmendes Ventil.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines überhitzten Systems liegt: Untersuchen Sie die Ursache der Ineffizienz, bevor Sie den Kühler neu dimensionieren. Verwenden Sie ein Infrarot-Thermometer, um Hotspots zu finden und zu identifizieren, welche Komponente die meiste Wärme erzeugt.

Letztendlich ist eine präzise Temperaturkontrolle der Schlüssel zu einem zuverlässigen, effizienten und langlebigen Hydrauliksystem.

Zusammenfassungstabelle:

| Temperaturbereich | Auswirkungen auf das System | Wichtige Konsequenzen |

|---|---|---|

| Unter 120°F (50°C) | Flüssigkeit zu dick (hohe Viskosität) | Träger Betrieb, Pumpenkavitation, Energieverschwendung |

| 120°F - 140°F (50°C - 60°C) | Idealer Betriebsbereich | Optimale Schmierung, maximale Effizienz, lange Komponentenlebensdauer |

| Über 140°F (60°C) | Flüssigkeit zu dünn (niedrige Viskosität) | Beschleunigter Verschleiß, Flüssigkeitsoxidation, interne Leckage, Dichtungsschäden |

Optimieren Sie die Hydrauliksysteme Ihres Labors mit KINTEK

Leidet die Hydraulikleistung Ihrer Laborgeräte unter temperaturbedingten Ineffizienzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie zur Aufrechterhaltung optimaler Betriebsbedingungen benötigen. Unsere Expertise stellt sicher, dass Ihre Systeme kühler laufen, länger halten und zuverlässig funktionieren, wodurch Ihre kritische Forschung und Investitionen geschützt werden.

Kontaktieren Sie noch heute unsere Experten für eine Beratung zu zuverlässigen Hydrauliklösungen, die auf die Bedürfnisse Ihres Labors zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 5L Kühlumlaufkühler Kühlwasserbad-Umlaufkühler für Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 10L Kühlkreislauf-Wasserbad Niedertemperatur-Konstanttemperatur-Reaktionsbad

- 5L Heiz-Kühl-Umwälzthermostat für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

Andere fragen auch

- Was ist der physikalische Mechanismus für das Sintern von Cu-Cr-Nb-Pulvern? Überwindung von Oxidbarrieren durch hydraulische Belastung

- Warum ist eine Labor-Hydraulikpresse für LATP-Festkörperelektrolyt-Pellets unerlässlich? Gewährleistung einer hochdichten Ionenleitfähigkeit

- Welche Materialien werden in einer Hydraulikpresse verwendet? Schlüsselkomponenten für Hochleistungsanwendungen

- Wer hat die erste hydraulische Presse erfunden? Joseph Bramahs Erfindung von 1795 erklärt

- Welcher Mechanismus wird in einer Presse verwendet? Nutzung hydraulischer Kraft für maximale Leistung

- Was sind die häufigsten Fehler in hydraulischen Systemen? Vermeiden Sie kostspielige Ausfallzeiten durch proaktive Wartung

- Warum wird eine Laborhydraulikpresse verwendet, um Pulver zu Pellets zu verpressen? Verbesserung der Kinetik von Festkörperreaktionen

- Welche Industrie verwendet hydraulische Pressen? Antrieb der Fertigung von Automobilbau bis Luft- und Raumfahrt