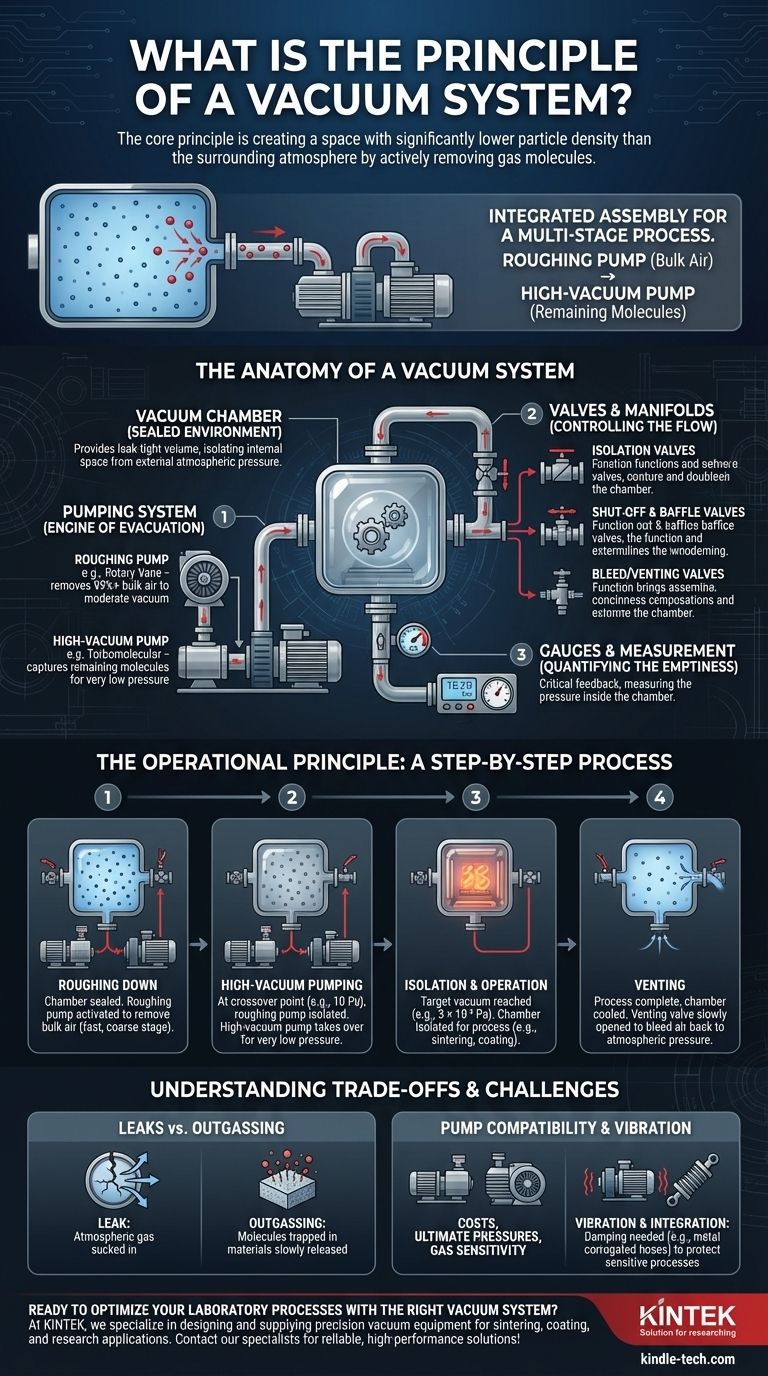

Das Kernprinzip eines Vakuumsystems besteht darin, einen Raum mit einer deutlich geringeren Partikeldichte als die umgebende Atmosphäre zu schaffen, indem Gasmoleküle aktiv aus einer versiegelten Kammer entfernt werden. Dies wird nicht durch eine einzelne Komponente erreicht, sondern durch ein koordiniertes System aus Pumpen, Ventilen und Messgeräten, die in einer bestimmten Reihenfolge zusammenarbeiten, um diese Niederdruckumgebung zu evakuieren, zu messen und aufrechtzuerhalten.

Ein Vakuumsystem ist am besten nicht als einzelnes Gerät zu verstehen, sondern als eine integrierte Baugruppe, die für einen mehrstufigen Prozess konzipiert ist. Das Grundprinzip besteht darin, eine „Vorpumpe“ zu verwenden, um den Großteil der Luft zu entfernen, gefolgt von einer „Hochvakuumpumpe“, um die verbleibenden Moleküle einzufangen, während Ventile den Fluss steuern und Messgeräte das Ergebnis messen.

Der Aufbau eines Vakuumsystems

Ein Vakuumsystem besteht aus mehreren kritischen Teilen, die harmonisch zusammenarbeiten müssen. Das Verständnis der Rolle jeder Komponente ist der Schlüssel zum Verständnis des Gesamtprinzips.

Die Vakuumkammer (Die versiegelte Umgebung)

Der Prozess beginnt mit der Vakuumkammer oder dem Behälter. Dies ist der versiegelte Behälter, in dem die Niederdruckumgebung erzeugt wird.

Ihr einziger Zweck ist es, ein leckagefreies Volumen bereitzustellen, das den Innenraum von dem äußeren atmosphärischen Druck isoliert. Alle Vorgänge, wie Sintern oder Beschichten, finden in dieser Kammer statt.

Das Pumpsystem (Der Motor der Evakuierung)

Pumpen sind das Herzstück des Systems und für die Entfernung von Gasmolekülen verantwortlich. Systeme verwenden typischerweise mindestens zwei Pumpentypen in Reihe, um die Effizienz zu gewährleisten.

Vorpumpen, wie mechanische oder Direktpumpen, übernehmen die Anfangsphase. Sie entfernen den Großteil (über 99 %) der Luft und bringen die Kammer vom atmosphärischen Druck auf ein moderates Vakuum.

Hochvakuumpumpen, wie Turbomolekular- oder Diffusionspumpen, übernehmen nach der Vorpumpe. Diese Pumpen können nicht bei atmosphärischem Druck betrieben werden und sind darauf ausgelegt, die wenigen verbleibenden einzelnen Gasmoleküle einzufangen, um sehr niedrige Drücke zu erreichen.

Ventile und Verteiler (Steuerung des Flusses)

Ventile sind die Torwächter des Systems, die den Gasfluss lenken und Komponenten isolieren. Ohne sie wäre ein System unkontrollierbar.

Absperrventile trennen die Pumpen von der Kammer, sodass die Kammer auch bei Wartungsarbeiten an den Pumpen unter Vakuum bleiben kann.

Absperr- und Blendenventile steuern die Pumpsequenz und stellen sicher, dass die Hochvakuumpumpe nur einem Druck ausgesetzt wird, den sie handhaben kann.

Belüftungs- oder Entlüftungsventile werden verwendet, um Luft sicher und langsam wieder in die Kammer einzuleiten, sie auf atmosphärischen Druck zu bringen, damit Sie die Tür öffnen und Ihr Werkstück entnehmen können.

Messgeräte und Messung (Quantifizierung der Leere)

Was man nicht messen kann, kann man nicht kontrollieren. Vakuummessgeräte liefern das kritische Feedback, das für den Betrieb des Systems erforderlich ist.

Diese Geräte messen den Druck oder dessen Fehlen in der Kammer. Für verschiedene Druckbereiche, vom Grobvakuum bis zum Hochvakuum, sind unterschiedliche Messgeräte erforderlich, die oft in Einheiten wie Pascal (Pa) oder Torr angegeben werden.

Das Funktionsprinzip: Ein Schritt-für-Schritt-Prozess

Die Erzeugung eines Vakuums ist ein sequenzieller Prozess, der die verschiedenen Komponenten in einer bestimmten Reihenfolge nutzt.

Stufe 1: Grobevakuumierung

Zuerst wird die Kammertür verschlossen. Die Vorpumpe wird aktiviert, um den Großteil der Luft aus der Kammer und den angeschlossenen Rohrleitungen zu entfernen. Dies ist eine schnelle, aber grobe Evakuierungsphase.

Stufe 2: Hochvakuum-Pumpen

Sobald der Druck einen bestimmten Übergangspunkt erreicht (z. B. etwa 10 Pa), wird die Vorpumpe von der Hauptkammer abgesperrt. Das Hochvakuumventil wird dann geöffnet, und die Hochvakuumpumpe beginnt, die verbleibenden Streumoleküle einzufangen. Die Vorpumpe läuft oft weiter und dient als „Vorvakuumpumpe“ für die Hochvakuumpumpe.

Stufe 3: Isolation und Betrieb

Wenn das Zielvakuum erreicht ist (z. B. 3 × 10⁻³ Pa zum Sintern), kann das Hochvakuumventil geschlossen werden, um die Kammer zu isolieren. Der Prozess, wie das Erhitzen eines Materials auf seine Sintertemperatur, kann nun in der stabilen, kontrollierten Vakuumumgebung fortgesetzt werden.

Stufe 4: Belüftung

Nachdem der Prozess abgeschlossen und die Kammer abgekühlt ist, wird das Entlüftungsventil langsam geöffnet. Dadurch wird Luft vorsichtig wieder in die Kammer geleitet, der Druck mit der Außenatmosphäre ausgeglichen und die Tür kann sicher geöffnet werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, sind Vakuumsysteme nicht ohne ihre Komplexität. Der Erfolg hängt von der Bewältigung mehrerer wichtiger Herausforderungen ab.

Lecks vs. Ausgasung

Der Hauptfeind jedes Vakuumsystems ist ein Leck, bei dem atmosphärisches Gas durch eine fehlerhafte Dichtung oder einen Riss in die Kammer gesaugt wird, was verhindert, dass das System seinen Zieldruck erreicht.

Eine zweite, subtilere Herausforderung ist die Ausgasung, bei der Moleküle, die in den Materialien in der Kammer (einschließlich des Werkstücks selbst) eingeschlossen sind, unter Vakuum langsam freigesetzt werden, was die Gaslast erhöht, die die Pumpen entfernen müssen.

Pumpenkompatibilität

Die Wahl der Hochvakuumpumpe (z. B. Turbomolekular- vs. Diffusionspumpe) ist eine kritische Entscheidung. Jede hat unterschiedliche Kosten, Wartungsanforderungen, Enddrücke und Empfindlichkeiten gegenüber bestimmten Gasarten. Die falsche Pumpe kann einen Prozess kontaminieren oder vorzeitig ausfallen.

Vibration und Systemintegration

Pumpen, insbesondere große mechanische, erzeugen Vibrationen. Wie in technischen Konstruktionen vermerkt, werden Komponenten wie Metallwellschläuche oft verwendet, um Pumpen mit der Kammer zu verbinden, wodurch Vibrationen gedämpft werden, die sonst empfindliche Prozesse stören oder Verbindungen beschädigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Das Design und der Betrieb eines Vakuumsystems werden vollständig durch seine beabsichtigte Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf industrieller Verarbeitung liegt (wie Sintern oder Beschichten): Ihre Priorität ist ein robustes, zuverlässiges System mit automatischer Ventilsteuerung und Pumpen, die für Prozesskompatibilität und hohen Durchsatz ausgewählt wurden.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlicher Forschung liegt: Sie benötigen ein flexibles System mit hochpräzisen Messgeräten und potenziell austauschbaren Pumpen, um eine Vielzahl experimenteller Anforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf grundlegenden Laborarbeiten oder Entgasung liegt: Eine einfachere Einrichtung mit nur einer mechanischen „Vorpumpe“ und einem manuellen Ventilsystem kann ausreichen, um das erforderliche moderate Vakuumniveau zu erreichen.

Das Verständnis dieser Kernprinzipien verwandelt ein Vakuumsystem von einer komplexen Maschine in ein vorhersagbares und leistungsstarkes Werkzeug zur Erreichung Ihres Ziels.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Beispiele |

|---|---|---|

| Vakuumkammer | Bietet eine versiegelte, leckagefreie Umgebung für Prozesse | Sinterofen, Beschichtungskammer |

| Vorpumpe | Entfernt den Großteil der Luft (99%+) vom atmosphärischen bis zum moderaten Vakuum | Drehschieberpumpen, Scrollpumpen |

| Hochvakuumpumpe | Fängt verbleibende Moleküle für sehr niedrige Drücke ein | Turbomolekularpumpen, Diffusionspumpen |

| Ventile & Verteiler | Steuert den Gasfluss und isoliert Systemkomponenten | Absperrventile, Entlüftungsventile |

| Vakuummessgeräte | Misst den Druck in verschiedenen Bereichen (Pa, Torr) | Pirani-Messgeräte, Kapazitätsmanometer |

Bereit, Ihre Laborprozesse mit dem richtigen Vakuumsystem zu optimieren?

Bei KINTEK sind wir auf die Entwicklung und Lieferung von Präzisionsvakuumausrüstung für Sinter-, Beschichtungs- und Forschungsanwendungen spezialisiert. Ob Sie ein robustes Industriesystem oder eine flexible Forschungseinrichtung benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Konfiguration für Ihre spezifischen Anforderungen.

Kontaktieren Sie noch heute unsere Vakuumspezialisten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors mit zuverlässigen, leistungsstarken Vakuumlösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Welche Probleme können bei der Wärmebehandlung von Metallen auftreten? Vermeiden Sie Rissbildung, Verzug und weiche Stellen

- Wo wird der Sinterprozess eingesetzt? Dichte, starke Teile aus Pulvern freisetzen

- Wie entwirft man einen Pyrolyse-Reaktor? Optimierung für Biokohle-, Bioöl- oder Synthesegasertrag

- Welche Reaktionsbedingungen bietet ein Hochvakuum-Hochtemperatur-Ofen während RMI? Optimierung der UHTCMC-Herstellung

- Wie erleichtert ein Vakuumofen die Synthese von Mg3Sb2? Hochreine Zintl-Phasen-Materialien herstellen

- Wie simuliert ein Hochtemperatur-Experimentierofen extreme Bedingungen für TiTaNbV-Legierungen? Leitfaden für fortgeschrittene Tests

- Was ist die Funktion eines Hochtemperatur-Wärmebehandlungsofens bei der Vorbehandlung von Graphit-Kupfer-Verbundwerkstoffen?

- Welche Rolle spielt die Vakuum-Entgasungsanlage bei der PDMS-Herstellung? Gewährleistung von hohlraumfreien Substraten für fortschrittliche Beschichtungen