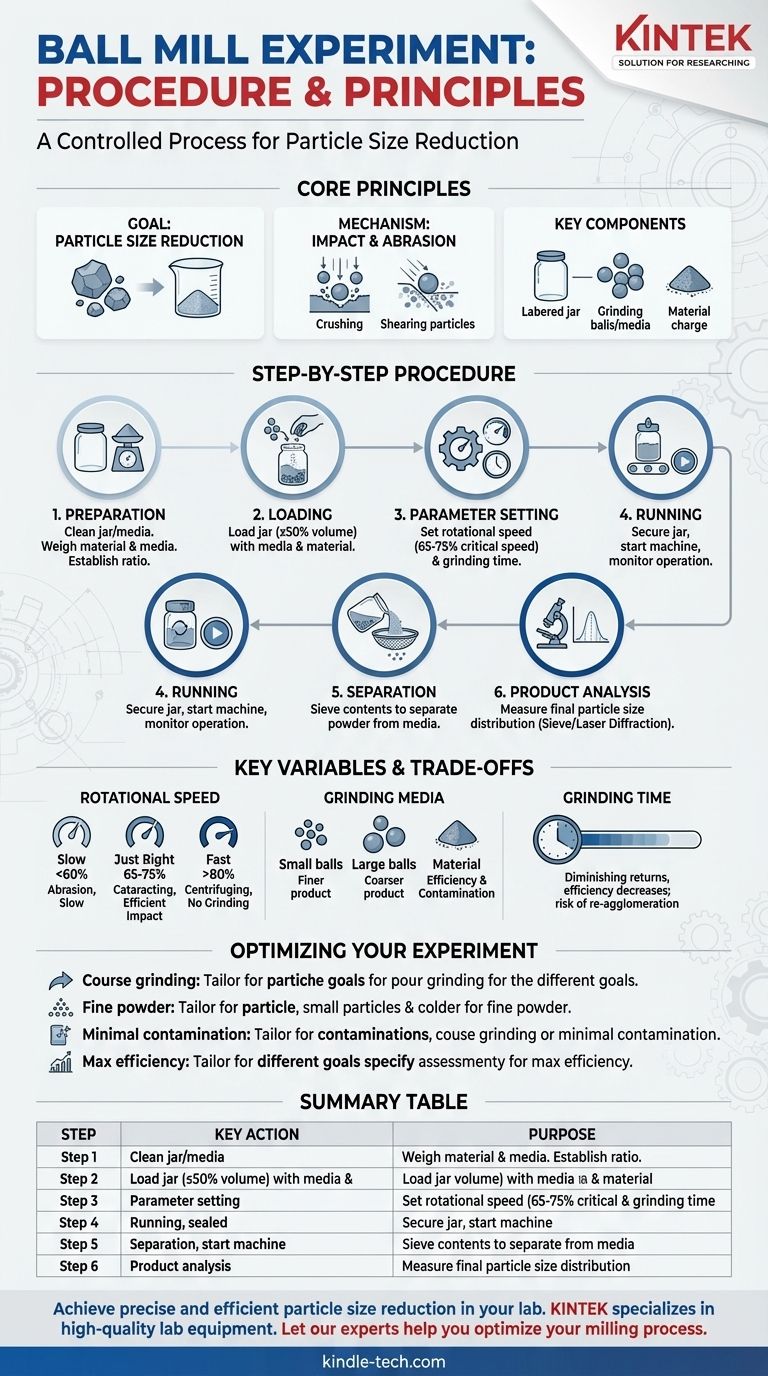

Der Standardablauf für ein Kugelmühlenexperiment umfasst die Vorbereitung und das Wiegen Ihres Materials und der Mahlmedien, das Einlegen in den Mühlenbecher, das Einstellen der Rotationsgeschwindigkeit und -dauer sowie den Betrieb der Mühle. Nach dem Zyklus wird das gemahlene Material sorgfältig von den Mahlmedien getrennt und zur Analyse gesammelt, um die endgültige Partikelgröße zu bestimmen.

Ein Kugelmühlenexperiment ist mehr als nur eine einfache Mahlaufgabe; es ist ein kontrollierter Prozess der Partikelgrößenreduzierung. Der Erfolg hängt von der bewussten Steuerung wichtiger Variablen ab – Rotationsgeschwindigkeit, Mahldauer und das Verhältnis von Mahlmedien zu Material –, um ein vorhersehbares und reproduzierbares Ergebnis zu erzielen.

Die Grundprinzipien des Kugelmühlenmahlen

Bevor wir den Ablauf detailliert beschreiben, ist es wichtig, das Ziel und den Mechanismus zu verstehen. Dieser Kontext unterscheidet eine Routineaufgabe von einem erfolgreichen wissenschaftlichen Experiment.

Das Ziel: Partikelgrößenreduzierung

Der Hauptzweck einer Kugelmühle ist die Reduzierung der Größe fester Materialien. Dies ist ein entscheidender Schritt in vielen Industrien, von der Mineralverarbeitung und Keramik bis hin zu Pharmazeutika und der chemischen Fertigung.

Der Mechanismus: Schlag und Abrieb

Das Mahlen erfolgt durch zwei Hauptkräfte. Schlag tritt auf, wenn die Mahlkugeln von der Oberseite des rotierenden Bechers fallen und das darunterliegende Material zerkleinern. Abrieb (oder Attrition) tritt auf, wenn die Kugeln aneinandergleiten und rollen, wodurch die Partikel geschert und gemahlen werden.

Schlüsselkomponenten, die Sie kontrollieren werden

Das Experiment umfasst drei physikalische Komponenten: den Becher (den Behälter), die Medien (die Mahlkugeln) und die Charge (das Material, das Sie mahlen möchten).

Der Standardversuchsablauf: Eine Schritt-für-Schritt-Anleitung

Die Einhaltung eines systematischen Verfahrens gewährleistet Sicherheit, Konsistenz und die Erfassung zuverlässiger Daten.

Schritt 1: Materialvorbereitung

Stellen Sie zunächst sicher, dass der Mahlbecher und die Mahlmedien (Kugeln) vollständig sauber und trocken sind, um Kontaminationen zu vermeiden.

Wiegen Sie das zu mahlende Material sorgfältig ab. Dies ist Ihre Materialcharge. Wiegen Sie dann die Mahlmedien. Das Verhältnis zwischen diesen beiden Gewichten ist ein kritischer experimenteller Parameter.

Schritt 2: Beladen des Bechers

Geben Sie sowohl die Mahlmedien als auch die Materialcharge in den Mahlbecher.

Als Faustregel gilt, dass das Gesamtvolumen der Medien und der Charge 50 % des Innenvolumens des Bechers nicht überschreiten sollte. Dieser leere Raum ist entscheidend, damit die Medien fallen und die notwendigen Mahlschläge erzeugen können.

Schritt 3: Einstellen der Betriebsparameter

Befestigen Sie den Deckel sicher am Becher. Die beiden wichtigsten Parameter, die an der Maschine eingestellt werden müssen, sind die Rotationsgeschwindigkeit und die Mahlzeit.

Die Geschwindigkeit wird typischerweise als Prozentsatz der "kritischen Geschwindigkeit" der Mühle eingestellt, wobei der optimale Bereich für maximale Mahleffizienz 65-75 % beträgt. Die Zeit wird basierend auf der Härte des Materials und der gewünschten Endpartikelgröße eingestellt.

Schritt 4: Betrieb der Mühle

Platzieren Sie den versiegelten Becher auf den Rollen oder Klemmen der Mühle und stellen Sie sicher, dass er sicher befestigt ist. Aktivieren Sie alle Schutzvorrichtungen oder Gehäuse.

Starten Sie die Maschine und lassen Sie sie für die vorher festgelegte Dauer laufen. Überwachen Sie die Maschine auf ungewöhnliche Geräusche oder Bewegungen, insbesondere zu Beginn des Laufs.

Schritt 5: Entladen und Trennen

Nach Abschluss des Zyklus schalten Sie die Maschine aus und warten, bis sie vollständig zum Stillstand gekommen ist.

Entfernen Sie vorsichtig den Becher und öffnen Sie den Deckel. Gießen Sie den Inhalt durch ein grobes Sieb, um das gemahlene Pulver (das Produkt) leicht von den größeren Mahlmedien zu trennen.

Schritt 6: Produktanalyse

Der letzte Schritt ist die Analyse Ihres Produkts. Dies geschieht am häufigsten mittels Siebanalyse für größere Partikel oder Laserbeugung für sehr feine Pulver, um die endgültige Partikelgrößenverteilung zu messen.

Verständnis der Schlüsselvariablen und Kompromisse

Die Qualität Ihres Ergebnisses hängt vollständig davon ab, wie Sie die Kompromisse zwischen den Kernvariablen des Experiments managen.

Rotationsgeschwindigkeit: Das Konzept der kritischen Geschwindigkeit

Die kritische Geschwindigkeit ist die theoretische Geschwindigkeit, bei der die Mahlmedien durch die Zentrifugalkraft an der Becherwand gehalten würden, wodurch jede Mahlwirkung aufhört.

- Zu langsam (<60 %): Die Medien fallen an der Seite des Bechers herab. Dies begünstigt Abrieb gegenüber Schlag und führt zu langsamem, ineffizientem Mahlen.

- Zu schnell (>80 %): Die Medien werden zentrifugiert und haften an der Becherwand. Dies eliminiert Schläge vollständig, und es findet kaum oder gar kein Mahlen statt.

- Genau richtig (65-75 %): Die Medien bewegen sich die Wand hinauf und fallen dann in einer "kaskadierenden" Bewegung herab, wodurch die Schlagkräfte und die Mahleffizienz maximiert werden.

Mahlmedien: Größe und Material

Die Wahl der Mahlmedien ist entscheidend. Die Größe der Kugeln bestimmt die endgültige Partikelgröße; kleinere Kugeln erzeugen ein feineres Produkt.

Das Material der Kugeln (z. B. gehärteter Stahl, Aluminiumoxid, Zirkonoxid) beeinflusst sowohl die Mahleffizienz als auch mögliche Kontaminationen. Die Verwendung härterer Medien ist effizienter, erhöht jedoch das Risiko, Spuren des Medienmaterials in Ihre Probe einzubringen.

Mahlzeit: Ein Punkt abnehmender Erträge

Längere Mahlzeiten erzeugen ein feineres Produkt, aber nur bis zu einem gewissen Punkt. Die Effizienz nimmt dramatisch ab, wenn die Partikel kleiner werden.

Darüber hinaus kann übermäßiges Mahlen manchmal zur Wiederagglomeration sehr feiner Partikel oder zu unerwünschten Veränderungen der Materialeigenschaften aufgrund von Wärmeentwicklung führen.

Optimierung Ihres Experiments für Ihr Ziel

Nutzen Sie diese Prinzipien, um den Ablauf an Ihr spezifisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf grobem Mahlen oder der anfänglichen Zerkleinerung liegt: Verwenden Sie größere Mahlmedien und eine relativ kürzere Mahlzeit, um die Schlagkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen Pulvers liegt: Verwenden Sie kleinere Mahlmedien, ein höheres Verhältnis von Medien zu Material und stellen Sie sich auf längere Mahlzeiten ein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Kontaminationen liegt: Verwenden Sie Mahlmedien aus einer inerten Keramik wie Zirkonoxid oder, falls möglich, Medien aus demselben Material wie Ihre Probe.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz liegt: Stellen Sie sicher, dass Sie die Mühle zwischen 65 % und 75 % ihrer berechneten kritischen Geschwindigkeit betreiben, um die ideale kaskadierende Bewegung zu erreichen.

Durch die systematische Kontrolle dieser Variablen verwandeln Sie den Kugelmühlenprozess von einer einfachen Aufgabe in ein präzises und leistungsstarkes wissenschaftliches Werkzeug.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung | Becher/Medien reinigen; Material & Medien wiegen | Reinheit gewährleisten und kritisches Chargenverhältnis festlegen |

| 2. Beladen | Medien & Material in den Becher laden (≤50 % Volumen) | Platz für effektives Schlagmahlen schaffen |

| 3. Parametereinstellung | Rotationsgeschwindigkeit (65-75 % kritische Geschwindigkeit) und Zeit einstellen | Optimierung für Schlagkraft und gewünschte Feinheit |

| 4. Betrieb | Becher sichern, Maschine starten, Betrieb überwachen | Den Mahlzyklus sicher ausführen |

| 5. Trennung | Inhalt sieben, um Pulver von Medien zu trennen | Das Endprodukt zur Analyse isolieren |

| 6. Analyse | Siebanalyse oder Laserbeugung durchführen | Endgültige Partikelgrößenverteilung messen |

Erzielen Sie präzise und effiziente Partikelgrößenreduzierung in Ihrem Labor. Die richtige Kugelmühle ist entscheidend für reproduzierbare Ergebnisse in Bereichen wie Pharmazeutika, Keramik und chemischer Fertigung. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Kugelmühlen und Mahlmedien, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Mahlprozesses helfen. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Was sind die Vorteile der Planetenkugelmühle? Erreichen Sie Hochleistungsschleifen und Materialssynthese

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Welche Rolle spielt eine Planetenkugelmühle bei der Bewertung der Verarbeitungsleistung von Miscanthus-Hydrochar?

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Was ist das Prinzip der Planetenkugelmühle? Erreichen Sie schnelles, energiereiches Mahlen für Ihre Materialien