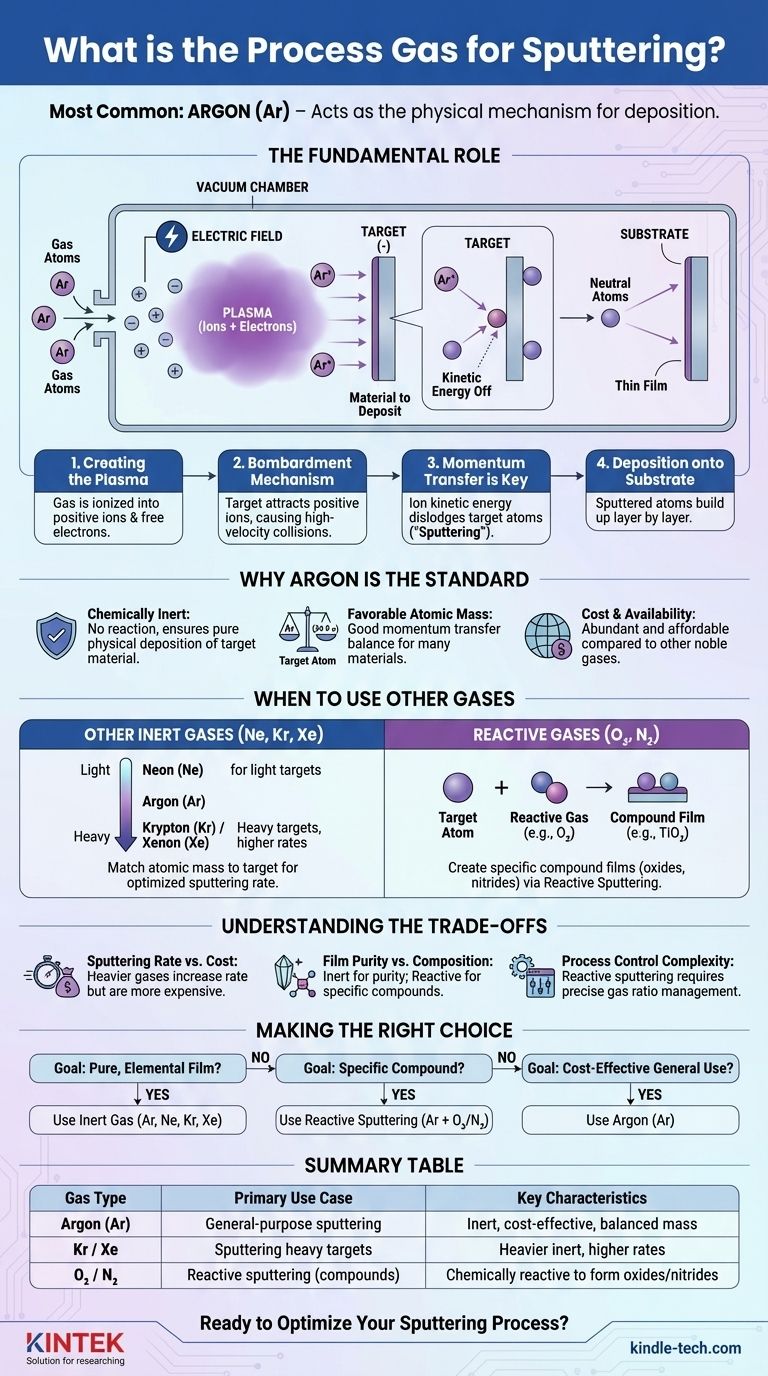

Das gebräuchlichste Prozessgas für das Sputtern ist Argon (Ar). Seine primäre Rolle besteht nicht darin, Teil des Endmaterials zu sein, sondern als physikalischer Mechanismus für die Abscheidung zu fungieren. In einer Vakuumkammer wird das Argon ionisiert, um ein Plasma zu erzeugen, und diese Ionen werden beschleunigt, um ein Target zu bombardieren, wodurch Atome physisch abgeschlagen werden, die sich dann als dünne Schicht auf einem Substrat ablagern.

Die Wahl eines Prozessgases ist ein kritischer Parameter, der die Natur des Sputterprozesses definiert. Während Inertgase wie Argon eine rein physikalische Abscheidung ermöglichen, werden reaktive Gase wie Sauerstoff oder Stickstoff absichtlich verwendet, um während der Abscheidung spezifische Verbindungsschichten chemisch zu erzeugen.

Die grundlegende Rolle des Prozessgases

Um zu verstehen, warum bestimmte Gase gewählt werden, müssen Sie zunächst verstehen, was das Gas in der Sputterkammer tatsächlich bewirkt. Der Prozess ist eine physikalische Kette von Ereignissen.

Erzeugung des Plasmas

Ein Prozessgas wird in eine Vakuumkammer mit niedrigem Druck eingeleitet. Ein elektrisches Feld wird angelegt, das Elektronen von den Gasatomen abspaltet. Dadurch entsteht eine Mischung aus positiv geladenen Ionen und freien Elektronen, bekannt als Plasma.

Der Bombardierungsmechanismus

Das Sputtertarget (das Material, das Sie abscheiden möchten) erhält eine negative elektrische Ladung. Dies zieht die positiv geladenen Gasionen aus dem Plasma an, wodurch sie beschleunigt werden und mit hoher Geschwindigkeit auf das Target prallen.

Impulsübertragung ist entscheidend

Die Kollision ist ein rein physikalischer Prozess, der auf Impulsübertragung basiert. Das hochenergetische Gasion trifft auf das Target und überträgt seine kinetische Energie auf die Targetatome, wodurch diese von der Oberfläche gelöst werden. Dies ist der "Sputter"-Effekt.

Abscheidung auf dem Substrat

Diese ausgestoßenen oder "gesputterten" neutralen Atome vom Target bewegen sich durch die Kammer und landen auf dem Substrat, wo sie Schicht für Schicht eine dünne Schicht bilden.

Warum Argon die Standardwahl ist

Argon ist aus mehreren klaren Gründen das Standard-Prozessgas für die meisten Sputteranwendungen.

Es ist chemisch inert

Als Edelgas reagiert Argon nicht leicht mit anderen Elementen. Dies ist entscheidend, da es sicherstellt, dass der Sputterprozess rein physikalisch ist. Die abgeschiedene Schicht hat die gleiche chemische Zusammensetzung wie das Targetmaterial, ohne unerwünschte chemische Reaktionen.

Günstige Atommasse

Für ein effizientes Sputtern sollte die Atommasse des Prozessgasions der der Targetatome einigermaßen nahe sein, um die Impulsübertragung zu maximieren. Die Atommasse von Argon (39,9 u) bietet ein gutes Gleichgewicht für eine Vielzahl gängiger Targetmaterialien.

Kosten und Verfügbarkeit

Argon ist das häufigste Edelgas in der Erdatmosphäre, wodurch es deutlich günstiger und leichter verfügbar ist als andere inerte Optionen wie Krypton oder Xenon.

Wann andere Gase verwendet werden sollten

Während Argon das Arbeitstier ist, erfordern spezifische Ziele unterschiedliche Prozessgase. Die Wahl wird immer vom gewünschten Ergebnis bestimmt, sei es Effizienz oder die chemische Zusammensetzung der endgültigen Schicht.

Andere Inertgase (Ne, Kr, Xe)

Um die Sputterrate zu optimieren, sollte die Atommasse des Gases an das Target angepasst werden.

- Neon (Ne) ist leichter als Argon und wird manchmal zum Sputtern sehr leichter Targetelemente für eine effizientere Energieübertragung verwendet.

- Krypton (Kr) und Xenon (Xe) sind schwerer. Ihr hohes Molekulargewicht führt zu einem stärkeren Bombardement, was zu höheren Sputter- und Abscheidungsraten führt, insbesondere bei schweren Targetmaterialien.

Reaktive Gase (O₂, N₂)

Manchmal ist das Ziel nicht die Abscheidung eines reinen Materials, sondern die Erzeugung einer Verbindung. Dies wird als reaktives Sputtern bezeichnet. Bei diesem Prozess wird absichtlich ein reaktives Gas zusammen mit dem Inertgas in die Kammer eingeleitet.

Das reaktive Gas verbindet sich mit den gesputterten Atomen entweder im Transit oder auf der Substratoberfläche. Dies ermöglicht die Abscheidung von Schichten, die sich vom Targetmaterial unterscheiden, wie z. B. Oxide, Nitride oder Oxynitride. Zum Beispiel könnte man ein reines Titan-Target in einer sauerstoffhaltigen Atmosphäre sputtern, um eine Titandioxid (TiO₂)-Schicht abzuscheiden.

Die Kompromisse verstehen

Die Wahl eines Prozessgases beinhaltet das Abwägen von Leistung, Kosten und den gewünschten Eigenschaften der endgültigen Schicht.

Sputterrate vs. Kosten

Die Verwendung schwererer Inertgase wie Krypton oder Xenon kann die Abscheidungsraten erheblich erhöhen, was in der Großserienfertigung von Vorteil ist. Diese Gase sind jedoch wesentlich teurer als Argon, was einen direkten Kompromiss zwischen Durchsatz und Betriebskosten darstellt.

Filmpurität vs. gewünschte Zusammensetzung

Die Verwendung eines Inertgases ist unerlässlich, wenn das Ziel eine hochreine Schicht ist, die chemisch mit dem Target übereinstimmt. Im Gegensatz dazu opfert das reaktive Sputtern diese Reinheit absichtlich, um eine spezifische Verbindung zu erzeugen, wodurch der Prozess von rein physikalisch zu chemisch-physikalisch wird.

Komplexität der Prozesskontrolle

Reaktives Sputtern ist ein komplexerer Prozess zu steuern. Das genaue Verhältnis von Inertgas zu reaktivem Gas muss sorgfältig verwaltet werden, um die korrekte Filmstöchiometrie (das chemische Verhältnis der Elemente) zu erreichen. Eine falsche Kontrolle kann zu inkonsistenten Filmeigenschaften oder unerwünschten Effekten auf das Target selbst führen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Prozessgases ist eine bewusste Entscheidung, die direkt an die Anforderungen der Anwendung gebunden ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen, elementaren Schicht liegt: Verwenden Sie ein Inertgas. Argon ist der universelle Ausgangspunkt, aber erwägen Sie Neon für sehr leichte Targets oder Krypton/Xenon für schwere Targets, um die Abscheidungsrate zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen Verbindungsschicht (wie einem Oxid oder Nitrid) liegt: Sie müssen reaktives Sputtern verwenden und ein Gas wie Sauerstoff oder Stickstoff zusammen mit einem Inertgas wie Argon einleiten.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für allgemeine Anwendungen liegt: Argon bietet fast immer die beste Balance aus Leistung, Vielseitigkeit und niedrigen Kosten.

Letztendlich ist das Prozessgas ein grundlegender Kontrollparameter, der verwendet wird, um den Sputterprozess so anzupassen, dass ein spezifisches, gewünschtes Material hergestellt wird.

Zusammenfassungstabelle:

| Gastype | Primärer Anwendungsfall | Hauptmerkmale |

|---|---|---|

| Argon (Ar) | Allzweck-Sputtern von reinen Schichten | Inert, kostengünstig, gute Atommasse-Balance |

| Krypton (Kr) / Xenon (Xe) | Sputtern von schweren Targetmaterialien | Schwerere Inertgase, höhere Sputterraten |

| Sauerstoff (O₂) / Stickstoff (N₂) | Reaktives Sputtern für Verbindungsschichten (Oxide, Nitride) | Chemisch reaktiv zur Bildung von Verbindungen mit dem Targetmaterial |

Bereit, Ihren Sputterprozess zu optimieren?

Die Wahl des richtigen Prozessgases ist entscheidend, um die gewünschten Filmeigenschaften, die Abscheidungsrate und die Kosteneffizienz für Ihre spezifische Anwendung zu erreichen. Ob Sie reine elementare Schichten oder komplexe Verbindungen abscheiden müssen, die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, die ideale Sputteranlage auszuwählen.

Unser Team ist spezialisiert auf die Bereitstellung von Lösungen für die Dünnschichtabscheidung im Labor. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- oder Produktionsziele mit der richtigen Ausrüstung und den richtigen Verbrauchsmaterialien unterstützen können.

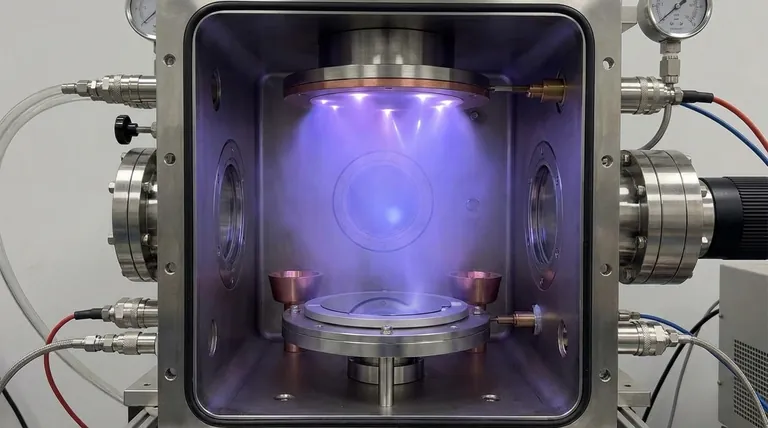

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Technische Keramik Aluminiumoxid Al2O3 Keramikscheibe für verschleißfeste Anwendungen

Andere fragen auch

- Was ist CVD in Halbleitern? Der unverzichtbare Leitfaden zur Dünnschichtabscheidung

- Was ist die Dicke von Dünnschichten? Ein Leitfaden zu kontrollierten Dimensionen von Nanometern bis Mikrometern

- Was ist der CVD-Prozess von Siliziumkarbid? Erzielen Sie unübertroffene Reinheit für anspruchsvolle Anwendungen

- Was ist der Nutzen der CVD-Beschichtung? Steigerung der Haltbarkeit und Funktionalität Ihrer Komponenten

- Was ist Sputtern bei der Dünnschichtabscheidung? Ein Leitfaden für hochpräzise PVD-Beschichtungen

- Was sind die drei gängigen Abscheideverfahren, die bei der Halbleiterfertigung eingesetzt werden? Wählen Sie die richtige Methode für Ihren Chip

- Welche Rolle spielt die Substraterwärmung bei CVD-Beschichtungen von Superlegierungen? Präzise Mikrostruktur und überlegene Haftung freischalten

- Was sind die Anwendungen von Graphen-Nanokompositen? Von der Luft- und Raumfahrt bis zur Biomedizin