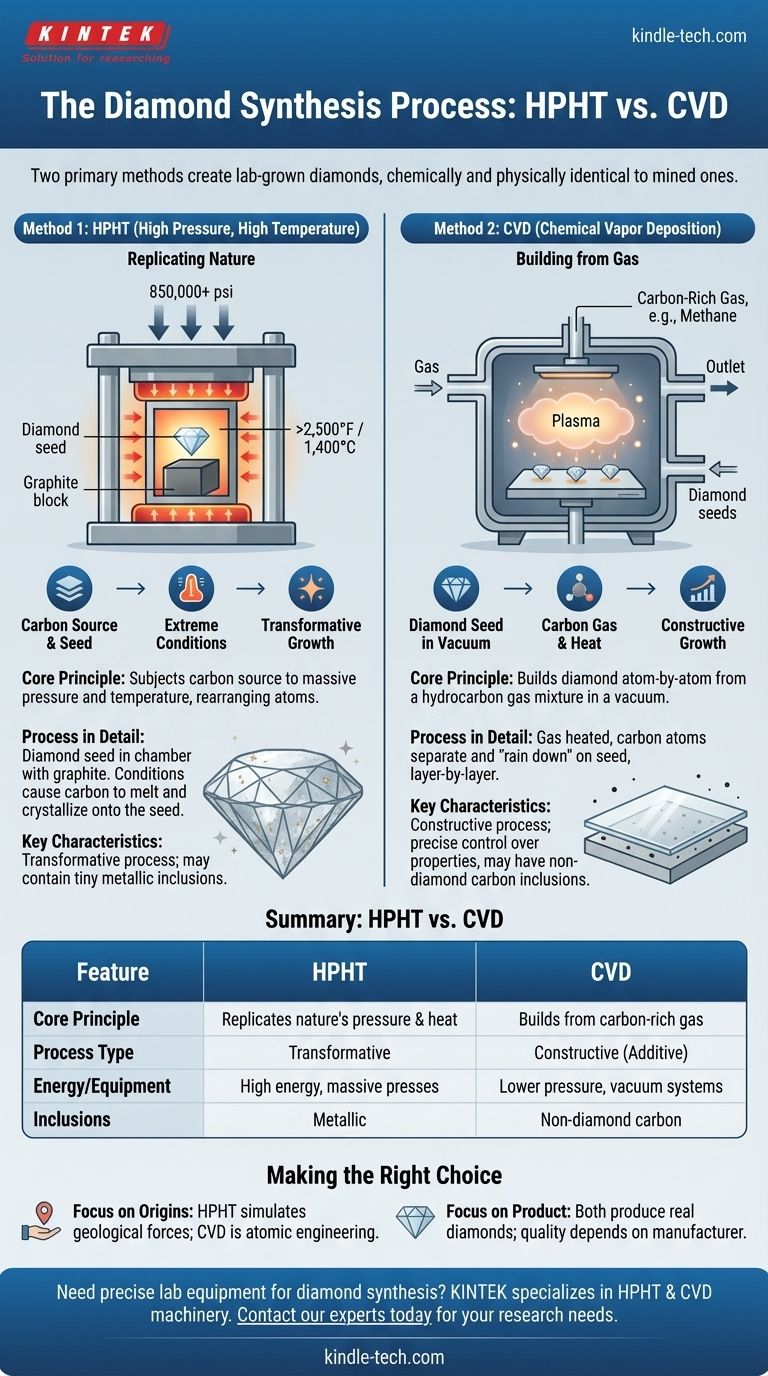

Es gibt keinen einzigen Prozess zur Diamantenherstellung. Stattdessen werden zwei primäre industrielle Methoden verwendet, um im Labor gezüchtete Diamanten herzustellen: Hochdruck-Hochtemperatur (HPHT) und Chemische Gasphasenabscheidung (CVD). Beide Verfahren führen zu Diamanten, die chemisch und physikalisch identisch mit denen sind, die aus der Erde abgebaut werden.

Der Kernunterschied liegt in ihrem Ansatz: HPHT ahmt die intensive, zermalmende Kraft der Natur nach, die Diamanten tief in der Erde bildet, während CVD systematisch eine Diamantschicht nach der anderen aus einem kohlenstoffreichen Gas aufbaut.

Methode 1: Hochdruck-Hochtemperatur (HPHT) – Nachahmung der Natur

Die HPHT-Methode ist das ursprüngliche Verfahren zur Diamantenherstellung und wurde entwickelt, um die natürlichen Bedingungen im Erdmantel nachzubilden.

Das Kernprinzip

Dieser Prozess setzt eine Kohlenstoffquelle enormem Druck und extrem hohen Temperaturen aus, wodurch die Kohlenstoffatome gezwungen werden, sich in die Kristallgitterstruktur eines Diamanten umzuordnen.

Der Prozess im Detail

Ein kleines, natürliches Diamantfragment, bekannt als Diamantkeim, wird in eine Kammer mit einer reinen Kohlenstoffquelle, wie Graphit, gelegt.

Die Kammer wird dann Drücken von über 850.000 Pfund pro Quadratzoll und Temperaturen von über 2.500° F (1.400° C) ausgesetzt.

Unter diesen extremen Bedingungen schmilzt und löst sich die Kohlenstoffquelle auf, kristallisiert dann auf dem Diamantkeim und wächst zu einem größeren, rohen Diamanten heran.

Methode 2: Chemische Gasphasenabscheidung (CVD) – Aufbau aus Gas

Die CVD-Methode ist eine neuere Innovation, die Diamanten in einer völlig anderen Umgebung wachsen lässt, weg von roher Gewalt hin zu atomarer Präzision.

Das Kernprinzip

CVD beinhaltet das Wachsen eines Diamanten aus einer Kohlenwasserstoff-Gasmischung. Es ist im Grunde ein additiver Prozess, der den Diamanten Schicht für Schicht atomar aufbaut.

Der Prozess im Detail

Ein Diamantkeim wird in eine versiegelte Vakuumkammer gelegt. Die Kammer wird dann mit einer Mischung aus kohlenstoffreichen Gasen, wie Methan, gefüllt.

Dieses Gas wird auf eine hohe Temperatur erhitzt, wodurch sich die Kohlenstoffatome von ihren Molekülen trennen. Diese freien Kohlenstoffatome "regnen" dann herab und verbinden sich mit dem Diamantkeim, wodurch die Kristallstruktur langsam aufgebaut wird.

Hauptvorteile von CVD

Der CVD-Prozess zeichnet sich durch seine Flexibilität aus. Er ermöglicht eine präzise Kontrolle über die chemischen Verunreinigungen und die endgültigen Eigenschaften des Diamanten und kann verwendet werden, um Diamantfilme über große Oberflächen für industrielle Anwendungen zu züchten.

Die wichtigsten Unterschiede und Kompromisse verstehen

Während sowohl HPHT als auch CVD echte Diamanten produzieren, haben die Prozesse selbst unterschiedliche Merkmale und Auswirkungen auf das Endprodukt.

Natur nachahmen vs. atomarer Aufbau

HPHT ist ein transformativer Prozess; er wandelt eine Form von Kohlenstoff (Graphit) in eine andere (Diamant) um. CVD ist ein konstruktiver Prozess; er baut einen Diamanten aus einzelnen Atomen auf, die von einem Gas geliefert werden.

Energie und Ausrüstung

Die HPHT-Methode erfordert massive, komplexe Pressen, die in der Lage sind, immense Kräfte zu erzeugen, was sie zu einem sehr energieintensiven Prozess macht. CVD arbeitet bei viel niedrigeren Drücken, erfordert jedoch ausgeklügelte Vakuum- und Gasregelsysteme.

Wachstumsmuster und Einschlüsse

Aufgrund der unterschiedlichen Wachstumsumgebungen können HPHT- und CVD-Diamanten manchmal anhand ihrer Wachstumsmuster von Gemmologen unterschieden werden. HPHT-Diamanten können winzige metallische Einschlüsse von den Maschinen enthalten, während CVD-Diamanten eher nicht-diamantene Kohlenstoffeinschlüsse aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Methoden geht weniger darum, die eine der anderen vorzuziehen, sondern vielmehr darum, die Technologie hinter modernen Diamanten zu würdigen.

- Wenn Ihr Hauptaugenmerk auf den Ursprüngen liegt: Erkennen Sie an, dass HPHT die geologischen Kräfte der Natur am genauesten simuliert, während CVD einen Triumph der atomaren Ingenieurkunst darstellt.

- Wenn Ihr Hauptaugenmerk auf dem Endprodukt liegt: Wissen Sie, dass beide Methoden physikalisch und chemisch echte Diamanten produzieren, wobei die endgültige Qualität vollständig von der Geschicklichkeit und Präzision des Herstellers abhängt.

Letztendlich sind sowohl HPHT als auch CVD hochentwickelte technische Errungenschaften, die Diamanten produzieren, die ihren natürlichen Gegenstücken identisch sind.

Zusammenfassungstabelle:

| Prozess | Kernprinzip | Hauptmerkmale |

|---|---|---|

| HPHT | Bildet natürliche Bedingungen mit extremer Hitze und Druck nach. | Transformativer Prozess; kann metallische Einschlüsse enthalten. |

| CVD | Baut Diamanten Schicht für Schicht aus einem kohlenstoffreichen Gas auf. | Konstruktiver Prozess; bietet präzise Kontrolle über Eigenschaften. |

Benötigen Sie präzise, hochwertige Laborausrüstung für Ihre Diamantsynthese oder Materialforschung? KINTEK ist spezialisiert auf die fortschrittlichen Maschinen und Verbrauchsmaterialien, die für HPHT- und CVD-Prozesse erforderlich sind. Unsere Expertise stellt sicher, dass Sie die zuverlässigen Werkzeuge für erfolgreiche Ergebnisse erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen