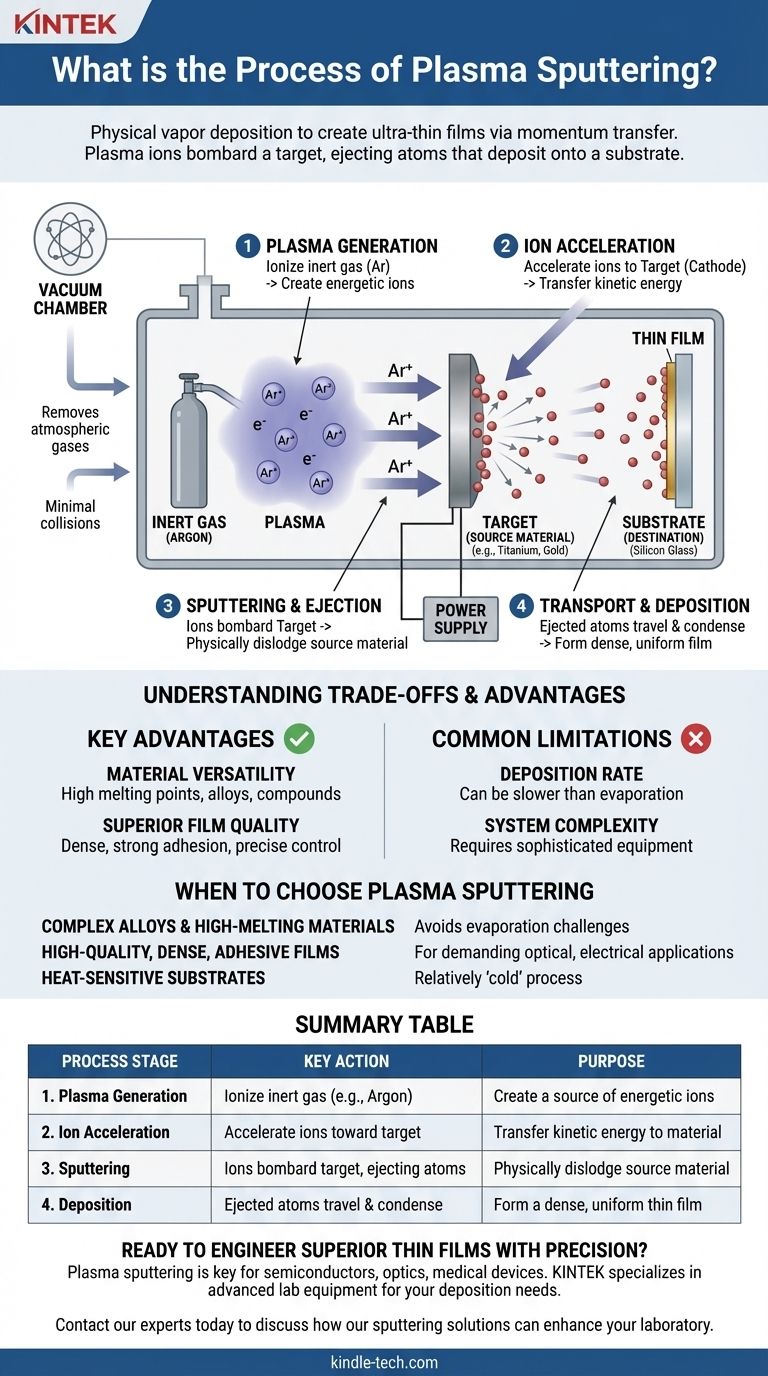

Kurz gesagt, Plasma-Sputtern ist ein physikalischer Gasphasenabscheidungsprozess (PVD), der zur Erzeugung ultradünner Schichten verwendet wird. Dabei wird in einem Vakuum ein Plasma erzeugt, Ionen aus diesem Plasma werden beschleunigt, um ein Quellmaterial (das „Target“) zu treffen, und Atome werden physisch vom Target abgelöst, die dann als gleichmäßige Beschichtung auf einem Substrat wandern und sich dort ablagern.

Sputtern ist im Grunde ein Impulsübertragungsprozess. Im Gegensatz zu Methoden, die Materialien schmelzen, verwendet es energiereiche Ionen als atomare Projektile, um ein Quellmaterial abzutragen, was eine außergewöhnliche Kontrolle über die Zusammensetzung und Struktur der abgeschiedenen Dünnschicht bietet.

Die Sputter-Umgebung dekonstruieren

Um den Prozess zu verstehen, müssen wir zunächst die Schlüsselkomponenten und -bedingungen innerhalb der Sputterkammer verstehen. Jedes Element spielt eine entscheidende Rolle für das Endergebnis.

Die Vakuumkammer

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist aus zwei Gründen entscheidend: Es entfernt atmosphärische Gase, die die Schicht verunreinigen könnten, und es ermöglicht den gesputterten Atomen, mit minimalen Kollisionen vom Target zum Substrat zu gelangen.

Das Inertgas (typischerweise Argon)

Die Kammer wird mit einer kleinen, kontrollierten Menge eines Inertgases, meist Argon (Ar), gefüllt. Dieses Gas ist nicht Teil der endgültigen Schicht; sein einziger Zweck ist es, ionisiert zu werden, um das Plasma zu erzeugen, das den Prozess antreibt.

Das Target (Das Quellmaterial)

Das Target ist ein festes Stück des Materials, das Sie als Dünnschicht abscheiden möchten (z. B. Titan, Gold, Siliziumdioxid). Es ist an eine Stromversorgung angeschlossen und fungiert als Kathode (negative Elektrode) im Plasmakreislauf.

Das Substrat (Das Ziel)

Das Substrat ist das zu beschichtende Objekt, wie z. B. ein Siliziumwafer, eine Glasplatte oder ein medizinisches Implantat. Es ist so positioniert, dass es dem Target zugewandt ist und bereit ist, den Strom der gesputterten Atome aufzunehmen.

Der Kernmechanismus: Vom Plasma zur Schicht

Der Sputterprozess ist eine präzise, vierstufige Abfolge, die Plasmphysik und kinetische Energie nutzt.

Schritt 1: Plasmaerzeugung

Eine hohe Spannung wird an das Target angelegt. Diese elektrische Energie löst Elektronen von einigen Argonatomen ab und erzeugt eine Mischung aus freien Elektronen und positiv geladenen Argonionen (Ar+). Dieses energetisierte, ionisierte Gas ist ein Plasma.

Schritt 2: Ionenbeschleunigung und Beschuss

Die positiv geladenen Argonionen werden mit Gewalt auf das negativ geladene Target beschleunigt. Sie werden von dem starken elektrischen Feld angezogen, ähnlich wie ein Magnet ein Stück Metall anzieht.

Schritt 3: Sputtern und Auswurf

Die Argonionen kollidieren mit erheblicher kinetischer Energie mit der Targetoberfläche. Dieser Aufprall ist stark genug, um die atomaren Bindungskräfte des Targetmaterials zu überwinden und Atome oder Moleküle physisch abzulösen. Dieser Materialauswurf ist der „Sputtereffekt“.

Schritt 4: Transport und Abscheidung

Die ausgestoßenen Targetatome bewegen sich in einem Dampfstrom durch die Vakuumkammer. Wenn sie das Substrat erreichen, kondensieren sie auf dessen Oberfläche und bauen sich Schicht für Schicht zu einer dichten, gleichmäßigen Dünnschicht auf.

Die Kompromisse und Vorteile verstehen

Sputtern ist eine leistungsstarke Technik, aber es ist wichtig, ihre spezifischen Stärken und Schwächen im Vergleich zu anderen Abscheidungsmethoden wie der chemischen Gasphasenabscheidung (CVD) oder der thermischen Verdampfung zu verstehen.

Hauptvorteil: Materialvielfalt

Da Sputtern ein physikalischer und kein thermischer Prozess ist, eignet es sich hervorragend zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten. Es ist auch ideal für die Abscheidung von Legierungen und Verbindungen, da es die ursprüngliche Materialzusammensetzung (Stöchiometrie) in der Endschicht bewahrt.

Hauptvorteil: Überragende Schichtqualität

Die energetische Natur der gesputterten Atome führt zu Schichten, die typischerweise sehr dicht sind, eine starke Haftung am Substrat aufweisen und eine präzise Kontrolle über Dicke und Gleichmäßigkeit über große Flächen bieten.

Häufige Einschränkung: Abscheidungsrate

Sputtern kann langsamer sein als andere Methoden wie die thermische Verdampfung, was bei der Großserienfertigung, wo der Durchsatz ein Hauptanliegen ist, ein Faktor sein kann.

Häufige Einschränkung: Systemkomplexität

Sputtersysteme erfordern eine ausgeklügelte Kombination aus Hochvakuumpumpen, Hochspannungsnetzteilen und Gasflussreglern, was die Ausrüstung komplexer und kostspieliger macht als einfachere Abscheidungstechniken.

Wann sollte man Plasma-Sputtern wählen?

Ihre Wahl der Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Endprodukts ab. Sputtern ist oft die überlegene Wahl für Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Materialien liegt: Sputtern ist die ideale Methode, da es die Herausforderungen der Verdampfung vermeidet und die Materialzusammensetzung beibehält.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochwertiger, dichter und haftender Schichten liegt: Der energetische Abscheidungsmechanismus des Sputterns bietet hervorragende Schichteigenschaften für anspruchsvolle optische, elektrische oder mechanische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: Sputtern ist im Vergleich zur thermischen Verdampfung ein relativ „kalter“ Prozess, der das Risiko einer thermischen Beschädigung von Substraten wie Kunststoffen minimiert.

Durch die Kontrolle der Physik der Impulsübertragung auf atomarer Ebene ermöglicht das Sputtern die präzise Entwicklung von Materialien.

Übersichtstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Plasmaerzeugung | Inertgas (z. B. Argon) ionisieren | Eine Quelle energiereicher Ionen schaffen |

| 2. Ionenbeschleunigung | Ionen zum Target (Kathode) beschleunigen | Kinetische Energie auf das Targetmaterial übertragen |

| 3. Sputtern | Ionen beschießen das Target, Atome werden ausgeworfen | Quellmaterial physisch ablösen |

| 4. Abscheidung | Ausgeworfene Atome wandern & kondensieren auf dem Substrat | Eine dichte, gleichmäßige Dünnschicht bilden |

Bereit, überlegene Dünnschichten mit Präzision zu entwickeln?

Plasma-Sputtern ist der Schlüssel zur Abscheidung hochwertiger, gleichmäßiger Beschichtungen für anspruchsvolle Anwendungen in der Halbleiter-, Optik- und Medizintechnik. Die richtige Ausrüstung ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Unsere Expertise stellt sicher, dass Sie die präzisen Schichteigenschaften erzielen, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte voranbringen können.

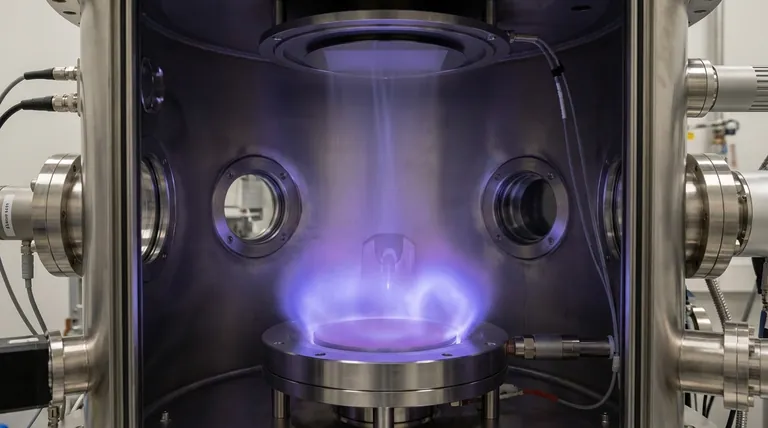

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen