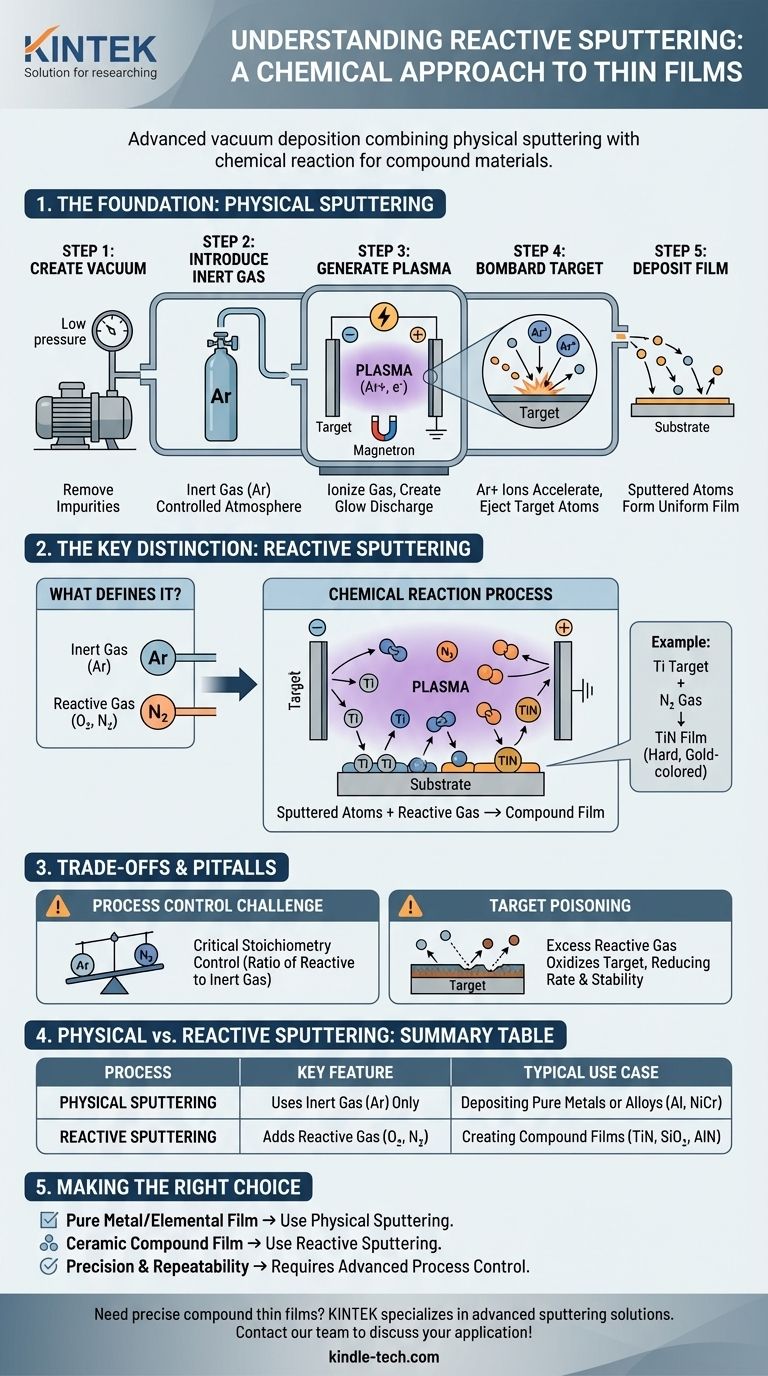

Im Kern ist der Prozess, nach dem Sie fragen, genauer als reaktives Sputtern bekannt. Es ist eine fortgeschrittene Form einer grundlegenden Vakuumabscheidungstechnik, die als physikalisches Sputtern bezeichnet wird. Beim physikalischen Sputtern werden hochenergetische Ionen aus einem Inertgas, wie Argon, verwendet, um Atome physikalisch von einem Ausgangsmaterial (dem „Target“) abzuschlagen, die sich dann als Dünnschicht auf einem Substrat ablagern. Das reaktive Sputtern fügt diesem Prozess einen chemischen Schritt hinzu, indem ein zweites, reaktives Gas eingeführt wird, um ein neues Verbundmaterial auf dem Substrat zu bilden.

Sputtern ist ein physikalischer Prozess, bei dem Atome durch Ionenbeschuss von einem Target ausgestoßen werden. Wenn ein reaktives Gas absichtlich in die Kammer geleitet wird, wird dieser physikalische Prozess mit einer chemischen Reaktion kombiniert, um Verbunddünnschichten zu erzeugen – eine Technik, die als reaktives Sputtern bekannt ist.

Die Grundlage: Wie physikalisches Sputtern funktioniert

Um das reaktive Sputtern zu verstehen, müssen Sie zunächst die grundlegende Mechanik des physikalischen Sputterns begreifen. Dieser Prozess findet im Vakuum statt und umfasst mehrere unterschiedliche Schritte, um Material Atom für Atom von einer Quelle auf ein Substrat zu übertragen.

Schritt 1: Erzeugen des Vakuums

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Der Innendruck wird drastisch reduziert, typischerweise auf einen Hochvakuumbereich, um Restgase wie Sauerstoff, Wasserdampf und andere Verunreinigungen zu entfernen.

Dieser erste Schritt ist entscheidend, um die Reinheit des Endfilms zu gewährleisten und unerwünschte chemische Reaktionen zu verhindern.

Schritt 2: Einleiten des Sputtergases

Sobald ein stabiles Vakuum erreicht ist, wird ein Inertgas – meist Argon (Ar) – in die Kammer gepumpt. Der Kammerdruck wird sorgfältig auf einem niedrigen Niveau gehalten, wodurch eine spezifische Atmosphäre für den Prozess geschaffen wird.

Argon wird gewählt, weil es chemisch nicht reaktiv ist und eine ausreichende Atommasse besitzt, um Atome effektiv vom Target zu lösen, ohne chemische Bindungen mit ihnen einzugehen.

Schritt 3: Erzeugen des Plasmas

Eine hohe Spannung wird in der Kammer angelegt, wodurch ein starkes elektrisches Feld entsteht. Diese Energie entreißt den Argon-Gasatomen Elektronen und erzeugt eine Mischung aus positiv geladenen Argon-Ionen (Ar+) und freien Elektronen.

Dieses ionisierte Gas ist als Plasma oder Glimmentladung bekannt. Um die Effizienz zu steigern, werden häufig Magnete hinter dem Target platziert (eine Technik, die als Magnetron-Sputtern bezeichnet wird), um Elektronen in der Nähe des Targets einzufangen und das Plasma dort zu intensivieren, wo es am meisten benötigt wird.

Schritt 4: Die Beschussphase

Das Ausgangsmaterial, bekannt als Target, erhält eine starke negative elektrische Ladung. Die positiv geladenen Argon-Ionen (Ar+) im Plasma werden mit Gewalt auf dieses negativ geladene Target beschleunigt.

Diese Ionen kollidieren mit immenser Energie mit der Targetoberfläche. Diese Kollision ist ein reiner Impulsübertragungsereignis, ähnlich wie eine Billardkugel, die auf eine Reihe von Billardkugeln trifft.

Schritt 5: Abscheidung auf dem Substrat

Wenn die vom Argon-Ion übertragene Energie größer ist als die Energie, die die Targetatome zusammenhält, werden ein oder mehrere Targetatome von der Oberfläche ausgestoßen oder „gesputtert“.

Diese gesputterten, neutralen Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat (z. B. einer Siliziumscheibe, Glas oder einem Kunststoffteil), wobei sie allmählich einen dünnen, gleichmäßigen Film aufbauen.

Der entscheidende Unterschied: Vom physikalischen zum reaktiven Sputtern

Das reaktive Sputtern nutzt den gesamten Rahmen des physikalischen Sputterns und fügt eine entscheidende chemische Komponente hinzu. Hier findet der Begriff „chemisches Sputtern“ seine wahre Bedeutung.

Was definiert reaktives Sputtern?

Reaktives Sputtern beinhaltet das Einbringen eines zweiten, reaktiven Gases in die Kammer zusammen mit dem inerten Argongas. Gängige reaktive Gase sind Sauerstoff (O₂) zur Bildung von Oxiden und Stickstoff (N₂) zur Bildung von Nitriden.

Wie die chemische Reaktion abläuft

Wenn die Targetatome gesputtert werden, bewegen sie sich durch ein Plasma, das nun sowohl Argon-Ionen als auch reaktive Gasmoleküle enthält. Die gesputterten Atome reagieren mit diesem Gas, um eine neue chemische Verbindung zu bilden.

Diese Reaktion kann auf der Oberfläche des Targets, während des Transports durch das Plasma oder, am häufigsten, auf der Oberfläche des Substrats stattfinden, während der Film gebildet wird.

Ein praktisches Beispiel: Titannitrid

Stellen Sie sich vor, Sie möchten eine harte, goldfarbene Beschichtung aus Titannitrid (TiN) erzeugen. Sie würden mit einem reinen Titan (Ti)-Target beginnen.

Sie würden den physikalischen Sputterprozess mit Argongas durchführen, aber auch eine kontrollierte Menge Stickstoffgas in die Kammer einleiten. Die gesputterten Titanatome würden mit dem Stickstoff reagieren, um einen TiN-Film auf dem Substrat zu bilden.

Die Kompromisse und Fallstricke verstehen

Obwohl leistungsstark, bringt das reaktive Sputtern Komplexitäten mit sich, die sorgfältig gehandhabt werden müssen, um die gewünschten Filmeigenschaften zu erzielen.

Die Herausforderung der Prozesskontrolle

Die größte Herausforderung besteht darin, die Gasflüsse und die Sputterrate auszugleichen. Das Verhältnis von reaktivem Gas zu Inertgas bestimmt die Stöchiometrie (die chemische Zusammensetzung) des Endfilms.

Wenn beispielsweise bei der Herstellung eines Oxids zu wenig Sauerstoff vorhanden ist, führt dies zu einem metallreichen, unteroxidierten Film. Zu viel Sauerstoff kann zu einem Phänomen führen, das als Targetvergiftung bekannt ist, bei dem die Oberfläche des Targets selbst oxidiert wird, was die Sputterrate drastisch reduziert und die Prozessstabilität verändert.

Wann physikalisches vs. reaktives Sputtern eingesetzt wird

Die Wahl hängt ausschließlich vom gewünschten Endmaterial ab.

Physikalisches Sputtern wird verwendet, wenn Sie einen Film aus einem reinen Element oder einer Legierung benötigen. Zum Beispiel das Abscheiden einer Schicht aus reinem Aluminium für eine reflektierende Beschichtung oder einer Nickel-Chrom-Legierung für einen Widerstand.

Reaktives Sputtern wird ausschließlich verwendet, wenn das Ziel darin besteht, einen Verbundfilm zu erzeugen, der sich vom Targetmaterial unterscheidet, wie Siliziumdioxid (SiO₂), Aluminiumnitrid (AlN) oder das zuvor erwähnte Titannitrid (TiN).

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die korrekte Sputtertechnik. Die Entscheidung hängt von der chemischen Natur der Dünnschicht ab, die Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder eines elementaren Films liegt: Sie verwenden standardmäßiges physikalisches Sputtern nur mit einem Inertgas wie Argon.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines keramischen Verbundfilms (wie eines Oxids, Nitrids oder Carbids) liegt: Sie verwenden reaktives Sputtern, indem Sie einen kontrollierten Fluss eines reaktiven Gases (z. B. Sauerstoff, Stickstoff) zum Argonplasma hinzufügen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Wiederholbarkeit liegt: Sie müssen fortschrittliche Prozesskontrollen für Gasfluss und Leistung implementieren, da reaktives Sputtern sehr empfindlich auf diese Parameter reagiert.

Letztendlich erfordert die Beherrschung des Sputterns das Verständnis, dass Sie nicht nur einen physikalischen Prozess der Atomübertragung steuern, sondern auch eine empfindliche chemische Umgebung, um Materialien Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Prozess | Hauptmerkmal | Typischer Anwendungsfall |

|---|---|---|

| Physikalisches Sputtern | Verwendet nur Inertgas (Argon) | Abscheidung reiner Metalle oder Legierungen (z. B. Aluminium, NiCr) |

| Reaktives Sputtern | Fügt ein reaktives Gas hinzu (z. B. O₂, N₂) | Erzeugung von Verbundfilmen (z. B. TiN, SiO₂, AlN) |

| Haupt-Herausforderung | Aufrechterhaltung der Stöchiometrie & Vermeidung von Targetvergiftung | Erfordert präzise Kontrolle von Gasflüssen und Leistung |

Müssen Sie präzise Verbunddünnschichten für Ihre Forschung oder Produktion abscheiden? KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Verbrauchsmaterialien für Labore. Unsere Experten können Ihnen helfen, das richtige System auszuwählen und Ihren Prozess für zuverlässige, hochwertige Ergebnisse zu optimieren. Kontaktieren Sie noch heute unser Team, um Ihre spezifische Anwendung zu besprechen!

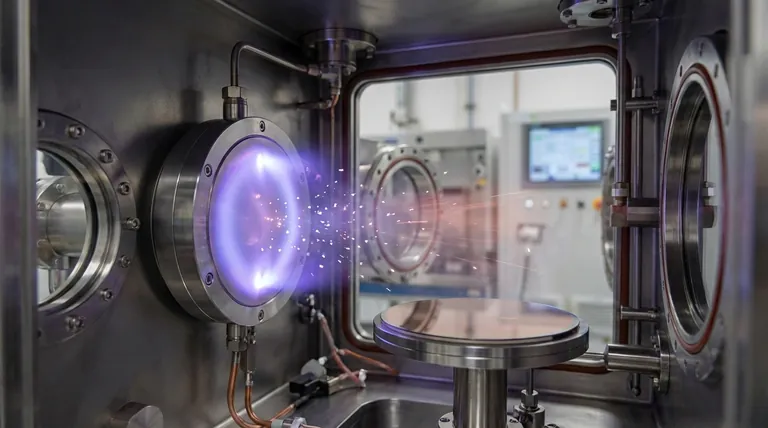

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen