Im Kern ist die Sputterbeschichtung ein Vakuumabscheidungsverfahren, das Material von einer Quelle (dem "Target") atomweise auf eine Oberfläche (das "Substrat") überträgt. Es funktioniert, indem das Target mit energiereichen Ionen bombardiert wird, die Atome physisch herausschlagen. Diese ausgestoßenen Atome wandern dann durch ein Vakuum und kondensieren auf dem Substrat, wodurch eine außergewöhnlich dünne und gleichmäßige Schicht entsteht.

Die Sputterbeschichtung ist im Grunde ein Prozess des Sandstrahlens auf atomarer Ebene in einem Vakuum. Anstelle von Sand wird ein Plasma aus ionisiertem Gas verwendet, um ein Materialtarget zu bombardieren, wodurch Atome ausgestoßen werden, die dann ein nahegelegenes Objekt mit einer hochreinen Dünnschicht überziehen.

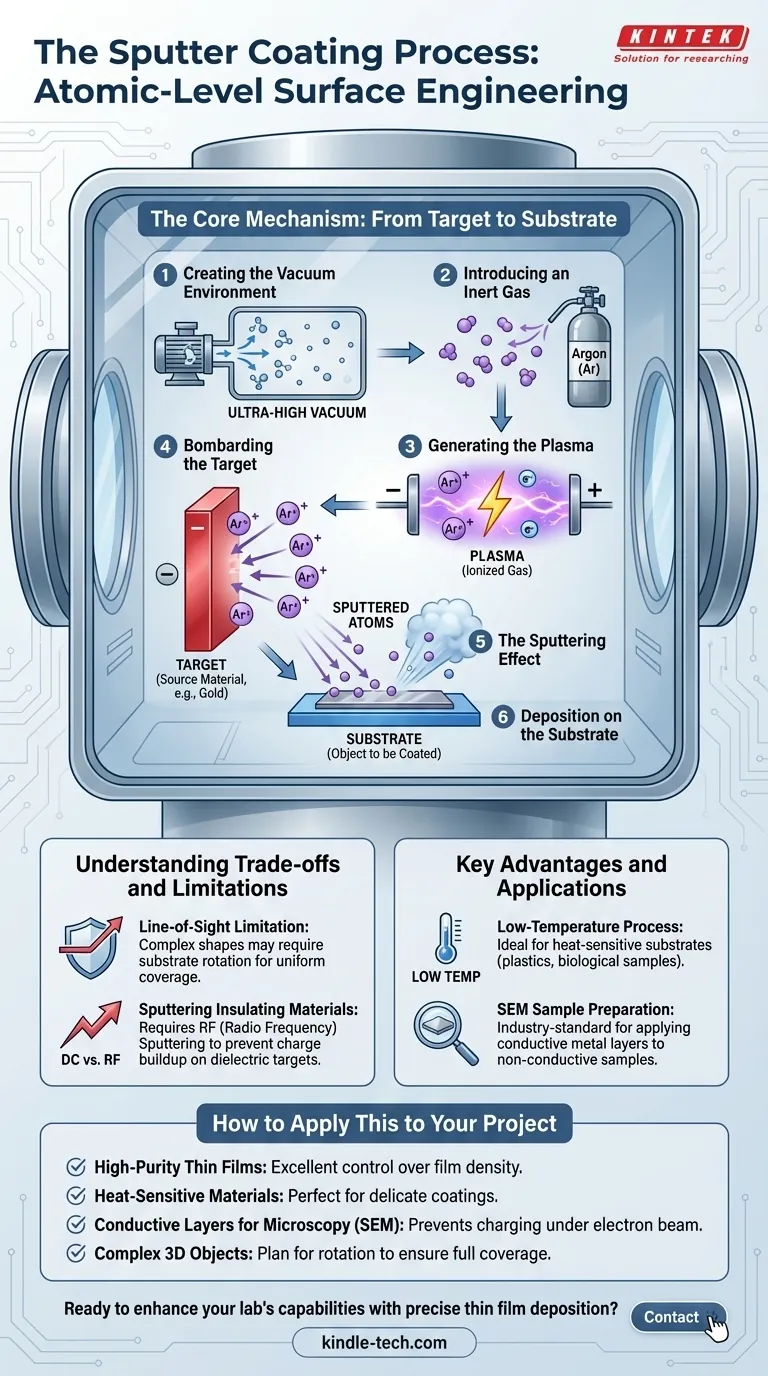

Der Kernmechanismus: Vom Target zum Substrat

Das Verständnis des Sputterprozesses bedeutet, eine hochkontrollierte Kette von Ereignissen in einer Vakuumkammer zu verstehen. Jeder Schritt ist entscheidend für die endgültige Qualität der Beschichtung.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess findet in einer versiegelten Kammer statt, in der die Luft abgepumpt wird, um ein Vakuum zu erzeugen.

Dieses Vakuum ist unerlässlich, da es sicherstellt, dass die gesputterten Atome mit minimaler Interferenz oder Kontamination durch Luftmoleküle wie Sauerstoff oder Stickstoff vom Target zum Substrat gelangen können.

Schritt 2: Einleiten eines Inertgases

Sobald ein Vakuum erreicht ist, wird eine kleine, kontrollierte Menge eines Inertgases, am häufigsten Argon (Ar), in die Kammer eingeleitet.

Dieses Gas liefert das Ausgangsmaterial für die Ionen, die zum Bombardieren des Targets verwendet werden.

Schritt 3: Erzeugung des Plasmas

Innerhalb der Kammer wird eine hohe Spannung angelegt, wodurch ein starkes elektrisches Feld entsteht. Dieses Feld entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus positiv geladenen Argon-Ionen (Ar+) und freien Elektronen.

Dieses energiereiche, ionisierte Gas wird als Plasma bezeichnet, das oft als charakteristisches Leuchten (typischerweise violett bei Argon) erscheint.

Schritt 4: Bombardierung des Targets

Das Target, ein Block des Materials, das Sie abscheiden möchten (z. B. Gold, Titan, Keramik), erhält eine starke negative elektrische Ladung.

Die positiv geladenen Argon-Ionen im Plasma werden aggressiv auf das negativ geladene Target beschleunigt und treffen dessen Oberfläche mit erheblicher kinetischer Energie.

Schritt 5: Der Sputtereffekt

Der Aufprall dieser hochenergetischen Ionen ist stark genug, um Atome physisch aus dem Targetmaterial herauszuschlagen. Dieses Ausstoßen von Atomen ist der "Sputter"- oder "Ablations"-Effekt.

Diese gesputterten Atome werden mit sehr geringer thermischer Energie, im Wesentlichen als kühler Dampf, ausgestoßen.

Schritt 6: Abscheidung auf dem Substrat

Die ausgestoßenen Atome bewegen sich in einer geraden Linie vom Target und landen auf dem Substrat – dem zu beschichtenden Objekt.

Da die Atome einzeln ankommen, bilden sie eine extrem dünne, dichte und gleichmäßige Schicht auf der Oberfläche des Substrats.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Sputtern nicht ohne seine spezifischen Eigenschaften und Herausforderungen. Diese anzuerkennen ist der Schlüssel zur effektiven Nutzung der Technologie.

Die Sichtlinienbeschränkung

Gesputterte Atome bewegen sich auf einem geraden Weg vom Target zum Substrat. Dies ist ein "Sichtlinienprozess".

Dies bedeutet, dass die Beschichtung komplexer, dreidimensionaler Formen mit tiefen Vertiefungen oder Hinterschneidungen schwierig sein kann. Um eine vollständige Abdeckung zu erreichen, ist oft eine Rotation oder Manipulation des Substrats während der Abscheidung erforderlich.

Sputtern von Isoliermaterialien

Der oben beschriebene Standardprozess, bekannt als DC-Sputtern, funktioniert gut für elektrisch leitende Targets. Das Anlegen einer konstanten negativen Spannung an ein isolierendes (dielektrisches) Target führt jedoch zu einer Ansammlung positiver Ladung, die schließlich die Argon-Ionen abstößt und den Prozess stoppt.

Dies wird durch HF (Hochfrequenz)-Sputtern gelöst, das die Spannung schnell wechselt. Dieser wechselnde Zyklus verhindert den Ladungsaufbau und ermöglicht das effektive Sputtern von Keramiken und anderen Isolatoren.

Ein Niedertemperaturvorteil

Ein großer Vorteil des Sputterns ist, dass es ein Niedertemperaturprozess ist. Die gesputterten Atome selbst haben sehr wenig Wärme.

Dies macht es ideal für die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe, Polymere und biologische Proben, die durch höher temperierte Beschichtungsmethoden beschädigt würden. Aus diesem Grund wird es ausgiebig bei der Probenpräparation für die Rasterelektronenmikroskopie (REM) eingesetzt.

So wenden Sie dies auf Ihr Projekt an

Ihre Entscheidung, eine Sputterbeschichtung zu verwenden, sollte von den spezifischen Anforderungen Ihrer Anwendung abhängen, insbesondere von den Materialeigenschaften, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochreinen, gleichmäßigen Dünnschicht liegt: Sputtern ist eine ausgezeichnete Wahl, da die Vakuumumgebung und die atomare Abscheidung eine außergewöhnliche Kontrolle über Filmdichte und Reinheit bieten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Die Niedertemperaturnatur des Sputterns macht es zu einer der besten Methoden zur Abscheidung von Schichten auf Kunststoffen, Polymeren oder biologischen Proben.

- Wenn Ihr Hauptaugenmerk auf einer leitfähigen Schicht für die Mikroskopie (REM) liegt: Sputtern ist die Industriestandardmethode zum Aufbringen einer dünnen Schicht aus leitfähigem Metall (wie Gold) auf nichtleitende Proben, um eine Aufladung unter dem Elektronenstrahl zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Objekte liegt: Sie müssen die Sichtlinienbeschränkung berücksichtigen und sicherstellen, dass Ihre Ausrüstung eine Substratrotation ermöglicht, um eine gleichmäßige Abdeckung zu erreichen.

Letztendlich bietet die Sputterbeschichtung eine präzise und vielseitige Methode zur Oberflächengestaltung auf atomarer Ebene, die die Schaffung fortschrittlicher Materialien mit maßgeschneiderten Eigenschaften ermöglicht.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Vakuum erzeugen | Luft entfernen, um Kontamination zu verhindern und Atombewegung zu ermöglichen |

| 2 | Inertgas (Argon) einleiten | Ionen für die Bombardierung bereitstellen |

| 3 | Plasma erzeugen | Energiereiche Ionen und freie Elektronen erzeugen |

| 4 | Target bombardieren | Ionen beschleunigen, um Atome aus dem Targetmaterial zu lösen |

| 5 | Atome sputtern | Targetatome als kühlen Dampf ausstoßen |

| 6 | Auf Substrat abscheiden | Dünne, gleichmäßige Schicht auf dem zu beschichtenden Objekt bilden |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern?

Bei KINTEK sind wir auf hochwertige Sputterbeschichtungssysteme und Verbrauchsmaterialien spezialisiert, die für Laboranwendungen entwickelt wurden. Egal, ob Sie Proben für REM vorbereiten, mit wärmeempfindlichen Materialien arbeiten oder fortschrittliche Beschichtungen entwickeln, unsere Expertise und Ausrüstung gewährleisten hervorragende Ergebnisse.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Entwicklungsziele mit zuverlässigen, effizienten Lab Lösungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen