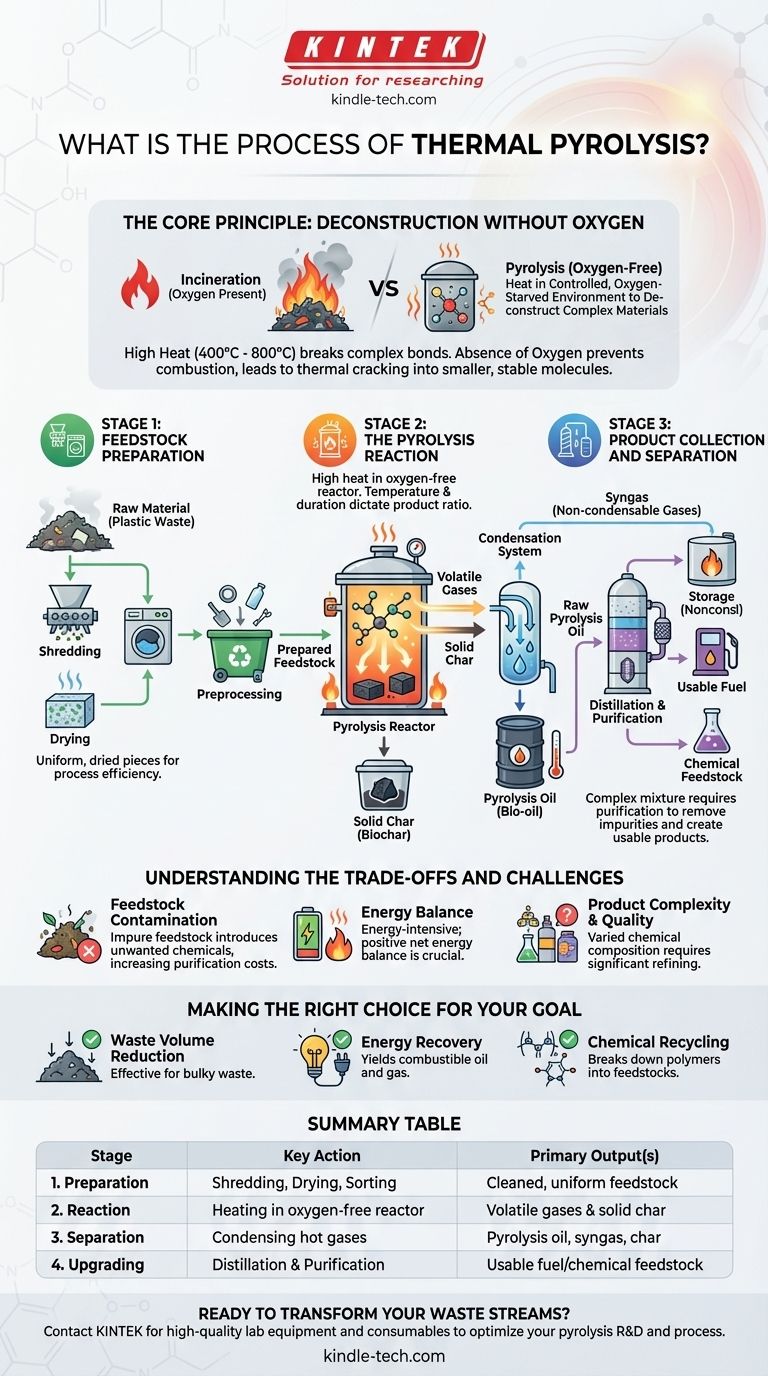

Im Kern ist die thermische Pyrolyse ein mehrstufiger Prozess der chemischen Zersetzung. Sie beginnt mit der Vorbereitung des Rohmaterials, wie z.B. Kunststoffabfällen, durch Zerkleinern und Trocknen. Dieses vorbereitete Ausgangsmaterial wird dann in einer sauerstofffreien Umgebung auf hohe Temperaturen erhitzt, wodurch es in Öl, Gas und einen festen Koks zerlegt wird, die anschließend gesammelt und zur Lagerung oder weiteren Verwendung gereinigt werden.

Pyrolyse unterscheidet sich grundlegend von der Verbrennung. Anstatt Material mit Sauerstoff zu verbrennen, wird Wärme in einer kontrollierten, sauerstoffarmen Umgebung eingesetzt, um komplexe Materialien in ihre einfacheren, oft wertvolleren chemischen Komponenten zu zerlegen.

Das Kernprinzip: Zersetzung ohne Sauerstoff

Die entscheidende Rolle der Wärme

Die Pyrolyse beruht auf der Anwendung hoher Wärme, typischerweise im Bereich von 400 °C bis über 800 °C, auf ein Ausgangsmaterial. Diese thermische Energie bricht die langen, komplexen chemischen Bindungen von Materialien wie Kunststoffen oder Biomasse auf.

Die sauerstofffreie Umgebung

Dieser Prozess findet in einem versiegelten Behälter statt, der als Pyrolyse-Reaktor bezeichnet wird. Das Fehlen von Sauerstoff ist der kritischste Faktor.

Ohne Sauerstoff kann das Material nicht verbrennen oder brennen. Anstatt Asche und Rauch zu produzieren, "spaltet" es sich thermisch in kleinere, stabilere Moleküle auf.

Eine Schritt-für-Schritt-Analyse des Prozesses

Phase 1: Vorbereitung des Ausgangsmaterials

Bevor das Rohmaterial in den Reaktor gelangt, muss es ordnungsgemäß vorbereitet werden. Dies ist ein entscheidender Schritt für die Prozesseffizienz und die Qualität des Endprodukts.

Zuerst wird das Material in kleinere, gleichmäßige Stücke zerkleinert, um eine gleichmäßige Wärmeverteilung zu gewährleisten. Anschließend wird es getrocknet, um Feuchtigkeit zu entfernen, die den Prozess behindern und die Qualität des Pyrolyseöls beeinträchtigen kann.

Schließlich beinhaltet eine Vorverarbeitungsphase oft das Sortieren, um nicht-zielgerichtete Materialien wie Metalle oder Glas zu entfernen, die sich nicht zersetzen und die Ausrüstung beschädigen können.

Phase 2: Die Pyrolyse-Reaktion

Das vorbereitete Ausgangsmaterial wird in den Reaktor gefüllt, der dann versiegelt und von Sauerstoff gereinigt wird.

Es wird hohe Wärme zugeführt, wodurch sich das Material schnell in eine Mischung aus flüchtigen Gasen und festem Koks zersetzt. Die genaue Temperatur und Dauer dieser Phase bestimmen das endgültige Verhältnis von Öl, Gas und Koks, das produziert wird.

Phase 3: Produktsammlung und -trennung

Die heißen, flüchtigen Gase verlassen den Reaktor und gelangen in ein Kondensationssystem.

Hier werden die Gase gekühlt, wodurch die Komponenten mit höheren Siedepunkten zu einer Flüssigkeit kondensieren, die als Pyrolyseöl oder Bio-Öl bekannt ist.

Die verbleibenden nicht kondensierbaren Gase, oft als Synthesegas bezeichnet, werden separat gesammelt. Der im Reaktor verbleibende feste Rückstand wird als Koks oder Biokohle bezeichnet.

Phase 4: Nachbearbeitung und Veredelung

Das rohe Pyrolyseöl ist selten sofort einsatzbereit. Es ist eine komplexe Mischung, die oft eine weitere Verarbeitung erfordert.

Destillation und Reinigung sind übliche nächste Schritte, um das Öl in verschiedene Fraktionen zu trennen und Verunreinigungen zu entfernen. Diese Veredelung ist notwendig, um es in einen nutzbaren Kraftstoff oder ein chemisches Ausgangsmaterial zur Herstellung neuer Produkte umzuwandeln.

Verständnis der Kompromisse und Herausforderungen

Verunreinigung des Ausgangsmaterials

Die Reinheit des anfänglichen Ausgangsmaterials ist von größter Bedeutung. Verunreinigungen in Kunststoffabfallströmen können beispielsweise unerwünschte Chemikalien in die Endprodukte einbringen, was eine intensivere und kostspieligere Reinigung erfordert.

Energiebilanz

Die Pyrolyse ist ein energieintensiver Prozess. Eine erhebliche Menge an thermischer Energie ist für den Betrieb des Reaktors erforderlich. Ein erfolgreicher Betrieb hängt von einer positiven Nettoenergiebilanz ab, bei der der Energiewert der Outputs den für den Betrieb des Prozesses erforderlichen Energieaufwand übersteigt.

Produktkomplexität und -qualität

Die Outputs der Pyrolyse – Öl, Gas und Koks – sind keine einheitlichen Rohstoffe. Ihre spezifische chemische Zusammensetzung variiert dramatisch je nach Ausgangsmaterial und Prozessbedingungen, und das resultierende Öl ist ohne erhebliche Raffination kein direkter Ersatz für konventionelles Rohöl.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des gesamten Lebenszyklus des Pyrolyseprozesses ist entscheidend für die Bewertung seiner Rolle in jeder spezifischen Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist äußerst effektiv bei der Umwandlung von sperrigen Abfallströmen wie Kunststoffen in dichtere und stabilere Formen von Öl und Koks.

- Wenn Ihr Hauptaugenmerk auf der Energierückgewinnung liegt: Der Prozess liefert brennbares Öl und Gas, aber Sie müssen den für den Prozess und für die Veredelung des Kraftstoffs zur Erfüllung der Qualitätsstandards erforderlichen Energieaufwand sorgfältig bewerten.

- Wenn Ihr Hauptaugenmerk auf dem chemischen Recycling liegt: Die Pyrolyse ist ein leistungsstarkes Werkzeug zur Zersetzung von Polymeren in grundlegende chemische Ausgangsmaterialien, obwohl oft eine umfassende Reinigung erforderlich ist, bevor diese zur Herstellung neuer Produkte verwendet werden können.

Letztendlich ist es der Schlüssel zur Nutzung ihres Potenzials, die Pyrolyse als einen kontrollierten chemischen Umwandlungsprozess und nicht als einfache Entsorgung zu betrachten.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Primäre(s) Ergebnis(se) |

|---|---|---|

| 1. Vorbereitung | Zerkleinern, Trocknen, Sortieren | Gereinigtes, gleichmäßiges Ausgangsmaterial |

| 2. Reaktion | Erhitzen in sauerstofffreiem Reaktor | Flüchtige Gase & fester Koks |

| 3. Trennung | Kondensation heißer Gase | Pyrolyseöl, Synthesegas, Koks |

| 4. Veredelung | Destillation & Reinigung | Nutzbarer Kraftstoff/chemisches Ausgangsmaterial |

Bereit, Ihre Abfallströme in wertvolle Ressourcen umzuwandeln? Die präzise Temperaturregelung und das Reaktordesign sind entscheidend für einen erfolgreichen Pyrolysebetrieb. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung sowie die Prozessoptimierung. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, einen effizienten und profitablen Pyrolyseprozess zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten