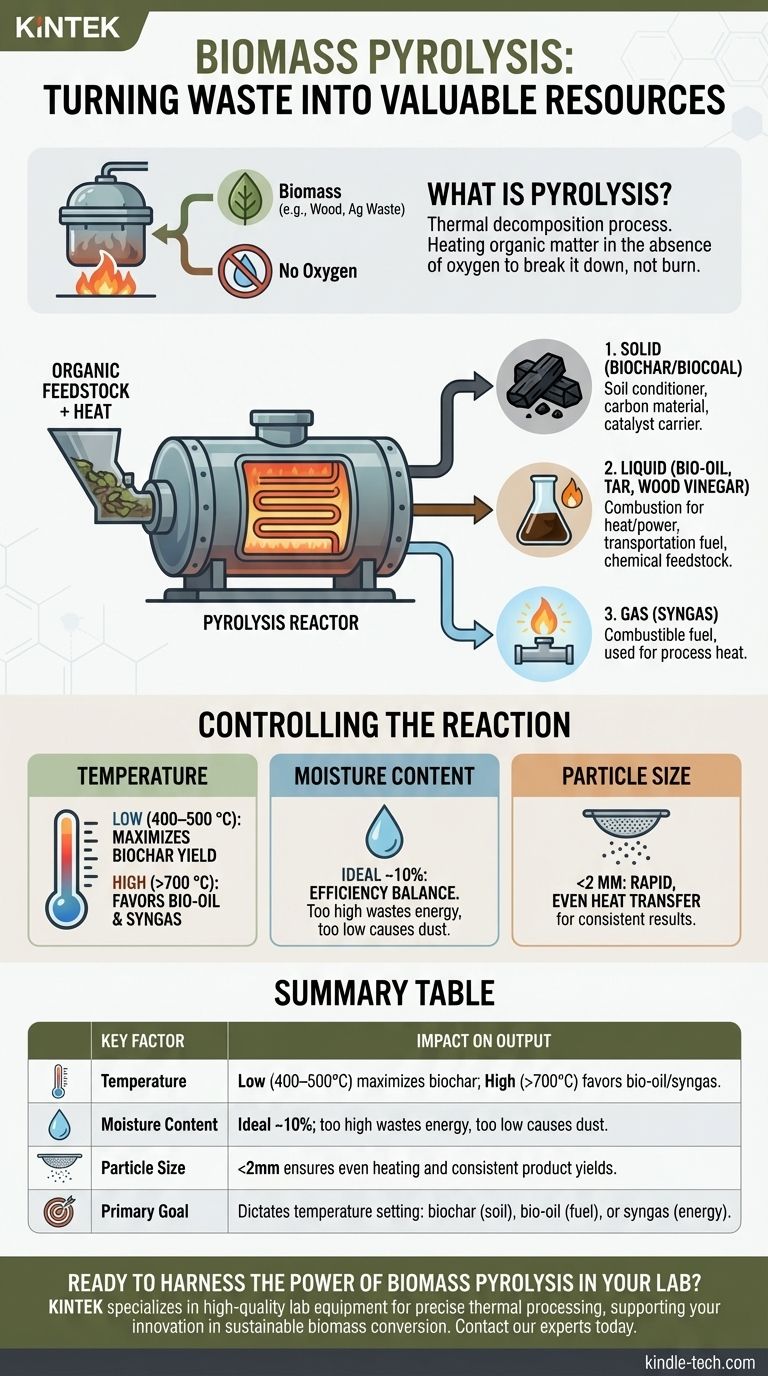

Im Wesentlichen ist die Pyrolyse von Biomasse ein thermischer Zersetzungsprozess. Dabei wird organische Materie, wie Holz oder landwirtschaftliche Abfälle, in völliger Abwesenheit von Sauerstoff auf hohe Temperaturen erhitzt, was eine Verbrennung verhindert und die Materie stattdessen chemisch in einen Feststoff, eine Flüssigkeit und ein Gas zerlegt.

Die Biomassepyrolyse ist keine einzelne, festgelegte Reaktion, sondern ein streng kontrollierter thermischer Prozess. Das Kernprinzip besteht darin, dass man Bedingungen wie Temperatur und die Eigenschaften des Ausgangsmaterials manipulieren kann, um gezielt die Produktion von festem Pflanzenkohle, flüssigem Bio-Öl oder brennbarem Synthesegas zu begünstigen.

Der grundlegende Prozess: Dekonstruktion von Biomasse

Was ist Pyrolyse?

Pyrolyse ist eine chemische Reaktion, die ausschließlich durch Hitze angetrieben wird. Durch das Eliminieren von Sauerstoff aus der Reaktionskammer verhindern Sie die Verbrennung.

Anstatt zu Asche und Rauch zu werden, zerfallen die komplexen organischen Moleküle in der Biomasse in einfachere, kleinere Moleküle, die sich dann als neue Produkte neu formieren.

Die wichtigsten Inputs

Der Prozess erfordert zwei primäre Inputs: ein organisches Ausgangsmaterial (die Biomasse selbst) und Hitze, um die Reaktion anzutreiben. Die genaue Zusammensetzung des Ausgangsmaterials beeinflusst die endgültige Produktmischung.

Die drei primären Outputs

Die Reaktion wandelt die feste Biomasse in drei verschiedene Produktkategorien um.

- Feststoff: Ein kohlenstoffreiches festes Rückstandsprodukt, bekannt als Pflanzenkohle (Biochar) oder Biokohle.

- Flüssigkeit: Eine komplexe Flüssigkeitsmischung, die oft als Bio-Öl oder Pyrolyseöl bezeichnet wird. Diese kann auch separate Fraktionen wie Teer und Holzessig umfassen.

- Gas: Eine Mischung aus nicht kondensierbaren Gasen, wie Synthesegas, das brennbar ist.

Die Reaktion steuern, um den Output zu definieren

Die spezifischen Ausbeuten an Pflanzenkohle, Bio-Öl und Synthesegas sind nicht zufällig. Sie sind ein direktes Ergebnis der Prozessbedingungen, die Sie steuern können, um ein gewünschtes Ergebnis zu erzielen.

Die entscheidende Rolle der Temperatur

Die Temperatur ist der wichtigste Steuerhebel bei der Pyrolyse. Unterschiedliche Temperaturbereiche begünstigen die Bildung unterschiedlicher Produkte.

Niedrigere Temperaturen, typischerweise um 400–500 °C, maximieren die Ausbeute des festen Produkts, der Pflanzenkohle.

Höhere Temperaturen, oft über 700 °C, begünstigen die Produktion von flüssigem Bio-Öl und Synthesegas durch die weitere Zersetzung der organischen Materie.

Der Einfluss der Feuchtigkeit des Ausgangsmaterials

Der Feuchtigkeitsgehalt des Biomasse-Ausgangsmaterials ist entscheidend für die Prozesseffizienz. Ein idealer Feuchtigkeitsgehalt liegt bei etwa 10 %.

Ist die Feuchtigkeit zu hoch, verschwendet der Prozess erhebliche Energie für das Verdampfen von überschüssigem Wasser. Ist sie zu niedrig, kann das Ausgangsmaterial staubig werden und ist schwer effektiv zu verarbeiten.

Warum die Partikelgröße wichtig ist

Die meisten Pyrolysetechnologien erfordern eine kleine und gleichmäßige Partikelgröße des Ausgangsmaterials, oft weniger als 2 mm.

Dies gewährleistet eine schnelle und gleichmäßige Wärmeübertragung im gesamten Partikel, was zu einer vollständigeren und effizienteren Reaktion führt. Größere Partikel erwärmen sich ungleichmäßig, was zu einer inkonsistenten Produktmischung führt.

Verständnis der Produkte und ihrer Anwendungen

Jeder Output aus der Pyrolyse-Reaktion hat unterschiedliche Eigenschaften und potenzielle Verwendungszwecke und verwandelt das, was einst Abfall war, in eine wertvolle Ressource.

Das feste Produkt: Pflanzenkohle (Biochar)

Pflanzenkohle ist eine stabile, holzkohleähnliche Substanz. Ihre Hauptanwendungen sind als Bodenverbesserer zur Verbesserung der Bodengesundheit und Wasserspeicherung oder als spezialisiertes Kohlenstoffmaterial und Katalysatorträger.

Das flüssige Produkt: Bio-Öl

Bio-Öl ist eine energiedichte Flüssigkeit, die direkt zur Verbrennung in Heiz- und Stromerzeugungsanlagen verwendet werden kann. Es kann auch zu fortschrittlichen Transportkraftstoffen raffiniert oder als Quelle für Spezialchemikalien genutzt werden.

Das gasförmige Produkt: Synthesegas

Das bei der Pyrolyse erzeugte nicht kondensierbare Synthesegas ist ein Brennstoff. Es wird oft aufgefangen und zur Bereitstellung von Wärme für den Pyrolyse-Reaktor selbst genutzt, wodurch der Prozess energieeffizienter und autark wird.

Wichtige Überlegungen und Kompromisse

Obwohl die Pyrolyse ein leistungsfähiges Verfahren ist, birgt sie praktische Einschränkungen, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Die Vorbereitung des Ausgangsmaterials ist nicht verhandelbar

Die strengen Anforderungen an den Feuchtigkeitsgehalt und die Partikelgröße bedeuten, dass Biomasse fast immer eine Vorverarbeitung erfordert. Der Energie- und Kostenaufwand für das Trocknen und Mahlen des Ausgangsmaterials muss in die Gesamteffizienz und Wirtschaftlichkeit des Systems einbezogen werden.

Die Produktausbeute ist ein Balanceakt

Sie können nicht gleichzeitig die Ausbeute aller drei Produkte maximieren. Die Entscheidung, durch niedrigere Temperaturen auf Pflanzenkohle zu optimieren, reduziert zwangsläufig die Ausbeute an Bio-Öl und Synthesegas und umgekehrt. Der Prozess muss auf Ihr Hauptziel abgestimmt werden.

Umgang mit komplexen Outputs

Der Output ist nicht perfekt sauber. Der Flüssigkeitsstrom enthält oft eine Mischung aus Bio-Öl, Teer und Holzessig, die ordnungsgemäß gesammelt, getrennt und verwaltet werden muss. Dies fügt der Systemkonstruktion eine Komplexitätsebene hinzu.

Anwendung auf Ihr Ziel

Ihre Strategie zur Implementierung der Pyrolyse sollte von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung oder Kohlenstoffabscheidung liegt: Betreiben Sie den Prozess bei niedrigeren Temperaturen (400-500°C), um Ihre Ausbeute an stabilem Pflanzenkohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Flüssigkraftstoffen oder chemischen Ausgangsstoffen liegt: Arbeiten Sie bei höheren Temperaturen (>700°C), um das thermische Cracken zu begünstigen, das mehr Bio-Öl erzeugt.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz oder Stromerzeugung vor Ort liegt: Konzipieren Sie das System so, dass das Synthesegas aufgefangen und zur Bereitstellung von Prozesswärme verbrannt wird, wodurch externe Energiezufuhr reduziert wird.

Letztendlich ist die Biomassepyrolyse eine vielseitige Umwandlungstechnologie, mit der Sie organische Verbindlichkeiten in spezifizierte, hochwertige Vermögenswerte umwandeln können.

Zusammenfassungstabelle:

| Wichtiger Faktor | Auswirkung auf die Pyrolyse-Ausbeute |

|---|---|

| Temperatur | Niedrig (400-500°C) maximiert Pflanzenkohle; Hoch (>700°C) begünstigt Bio-Öl/Synthesegas. |

| Feuchtigkeitsgehalt | Ideal ~10 %; zu hoch verschwendet Energie, zu niedrig verursacht Staub. |

| Partikelgröße | <2mm gewährleistet gleichmäßige Erwärmung und konsistente Produktausbeuten. |

| Hauptziel | Bestimmt die Temperatureinstellung: Pflanzenkohle (Boden), Bio-Öl (Kraftstoff) oder Synthesegas (Energie). |

Bereit, die Kraft der Biomassepyrolyse in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Ob Sie Pflanzenkohle zur Bodenverbesserung, Bio-Öl für erneuerbare Kraftstoffe oder Synthesegas zur Energierückgewinnung erforschen, unsere zuverlässigen Pyrolysesysteme helfen Ihnen, konsistente und kontrollierte Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Innovationen bei der nachhaltigen Biomasseumwandlung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Temperatur wird in der Kalzinierungszone eines Drehrohrofens aufrechterhalten? Es dreht sich alles um Ihr Material

- Welche Auswirkungen hat die Pyrolysetemperatur auf die Eigenschaften von Biokohle? Den Kompromiss zwischen Ertrag und Qualität meistern

- Was sind die Betriebsbedingungen der Pyrolyse? Beherrschen Sie Wärme, Reaktor und Beschickungsmaterial für optimale Ergebnisse

- Was entfernt die Kalzinierung? Ein Leitfaden zur thermischen Zersetzung für die Materialverarbeitung

- Was ist Kalzinierung in kurzer Antwort? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Was ist regenerierter Kohlenstoff? Eine nachhaltige Lösung für kostengünstige Filtration

- Wie wird bei der Pyrolyse Wärme zugeführt? Wählen Sie die richtige Heizmethode für Ihren Prozess

- Wie funktioniert ein Drehrohrofen zur Kalzinierung? Erreichen Sie eine gleichmäßige thermische Behandlung für Schüttgüter