Im Wesentlichen ist die Pyrolyse die thermische Zersetzung von Materialien bei hohen Temperaturen in einer sauerstofffreien Umgebung. Betrachten Sie es nicht als Verbrennung, sondern als einen kontrollierten „Back“-Prozess, der komplexe Materialien wie Kunststoff oder Biomasse in einfachere, wertvollere Substanzen zerlegt. Das Fehlen von Sauerstoff ist der entscheidende Faktor, der die Verbrennung verhindert und stattdessen eine chemische Umwandlung erzwingt.

Die Pyrolyse ist im Grunde eine Konvertierungstechnologie. Ihre Hauptfunktion besteht darin, Materialien mit geringem Wert oder problematische Materialien, wie Kunststoffabfälle oder landwirtschaftliche Rückstände, in ein Portfolio nützlicher Energieprodukte und chemischer Rohstoffe umzuwandeln.

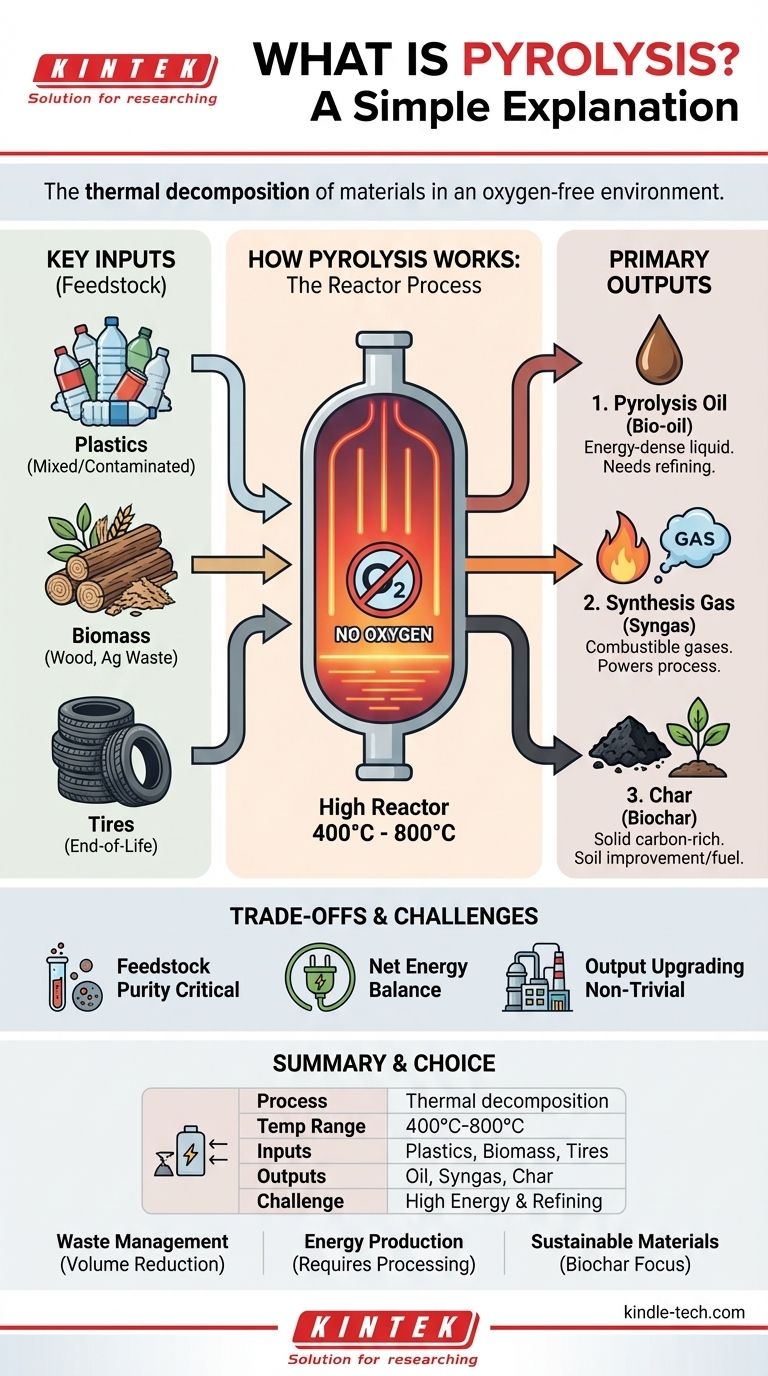

Wie die Pyrolyse funktioniert: Ein Blick in den Reaktor

Um die Pyrolyse wirklich zu verstehen, müssen wir sie als einen kontrollierten chemisch-technischen Prozess betrachten. Sie nimmt einen bestimmten Input, setzt ihn präzisen Bedingungen aus und liefert eine vorhersagbare Reihe von Outputs.

Das Prinzip der thermischen Zersetzung

Der Prozess beginnt damit, dass Material, bekannt als Feedstock (Ausgangsmaterial), in einen Reaktor eingespeist wird. Dieses Gefäß wird dann versiegelt, um Sauerstoff zu entfernen.

Hohe Hitze (typischerweise zwischen 400°C und 800°C) wird zugeführt. Diese intensive thermische Energie, ohne Sauerstoff zur Ermöglichung der Verbrennung, bricht die starken chemischen Bindungen innerhalb der großen Moleküle des Ausgangsmaterials auf.

Dieser molekulare Abbau, oft verglichen mit dem thermischen Cracken, das bei der Erdölraffination verwendet wird, ordnet das Material neu in kleinere, weniger komplexe Moleküle an.

Die wichtigsten Inputs (Feedstock)

Die Vielseitigkeit der Pyrolyse liegt in ihrer Fähigkeit, verschiedene organische Materialien zu verarbeiten. Zu den gängigen Ausgangsmaterialien gehören:

- Kunststoffe: Insbesondere gemischte oder kontaminierte Kunststoffe, die mechanisch schwer zu recyceln sind.

- Biomasse: Holz, landwirtschaftliche Abfälle (Maisstroh, Reishülsen) und andere pflanzliche Stoffe.

- Reifen: Altreifen sind aufgrund ihres hohen Energiegehalts ein häufiges Ausgangsmaterial.

Die drei Hauptprodukte

Der Prozess zerstört das Material nicht, sondern trennt es in drei verschiedene Produktströme.

1. Pyrolyseöl (Bioöl): Eine dunkle, viskose Flüssigkeit, die chemisch Rohöl ähnelt. Sie ist energiedicht, erfordert jedoch eine weitere Raffination, bevor sie als Transportkraftstoff verwendet werden kann.

2. Synthesegas (Syngas): Eine Mischung aus nicht kondensierbaren, brennbaren Gasen, hauptsächlich Wasserstoff, Kohlenmonoxid und Methan. Dieses Gas kann vor Ort verbrannt werden, um die für den Pyrolyseprozess selbst erforderliche Wärme zu erzeugen, was seine Energieeffizienz verbessert.

3. Kohlenstoff (Biochar): Ein fester, kohlenstoffreicher Stoff, der Holzkohle ähnelt. Wenn er aus Biomasse gewonnen wird, kann dieser „Biochar“ zur Verbesserung der Bodenqualität und zur Kohlenstoffbindung verwendet werden. Wenn er aus Kunststoffen oder Reifen gewonnen wird, wird er typischerweise als fester Brennstoff verwendet.

Die Kompromisse und Herausforderungen verstehen

Obwohl vielversprechend, ist die Pyrolyse kein Allheilmittel. Eine objektive Bewertung erfordert das Verständnis ihrer betrieblichen Komplexitäten und Einschränkungen.

Die Reinheit des Ausgangsmaterials ist entscheidend

Pyrolyse-Reaktoren sind empfindlich gegenüber der Zusammensetzung ihres Ausgangsmaterials. Verunreinigungen, wie bestimmte Kunststoffarten (z. B. PVC) oder Metalle, können ätzende Säuren und toxische Verbindungen erzeugen, die die Ausrüstung beschädigen und gefährliche Nebenprodukte bilden.

Die Netto-Energiebilanz

Der Prozess ist energieintensiv und erfordert einen erheblichen thermischen Input, um seine hohen Betriebstemperaturen aufrechtzuerhalten. Ein erfolgreicher Pyrolysebetrieb muss in der Lage sein, mehr Energie aus seinen Outputs zu erzeugen, als er verbraucht – ein Konzept, das als positive Netto-Energiebilanz bekannt ist.

Die Aufbereitung der Produkte ist nicht trivial

Das flüssige Pyrolyseöl ist kein direkter „Drop-in“-Ersatz für Diesel oder Benzin. Es ist oft sauer, instabil und enthält Sauerstoffverbindungen und Wasser, die in einem kostspieligen und komplexen Sekundärprozess, der Aufbereitung oder Hydrotreating genannt wird, entfernt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Pyrolyse hängt vollständig von Ihrem spezifischen Ziel ab. Das Wertversprechen der Technologie ändert sich je nachdem, ob Sie sich auf Abfall, Energie oder Materialien konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Betrachten Sie die Pyrolyse als ein leistungsstarkes Werkzeug zur Volumenreduzierung und zur Umwandlung von nicht recycelbaren Materialien in stabile, besser handhabbare Produkte.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Erkennen Sie, dass die Pyrolyse mehrere Energieströme erzeugt, aber der flüssige Kraftstoff eine erhebliche Nachbehandlung benötigt, um ein rentables Handelsprodukt zu werden.

- Wenn Ihr Hauptaugenmerk auf nachhaltigen Materialien liegt: Konzentrieren Sie sich auf den festen Biochar-Output aus Biomasse, der wachsende Anwendungen in der Kohlenstoffbindung, der Bodenverbesserung und der modernen Fertigung findet.

Indem Sie die Pyrolyse als einen präzisen chemischen Umwandlungsprozess und nicht als einfache Entsorgung verstehen, können Sie ihre Rolle in einer nachhaltigen Kreislaufwirtschaft genau bewerten.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Thermische Zersetzung von Materialien in einer sauerstofffreien Umgebung. |

| Temperaturbereich | Typischerweise 400°C bis 800°C. |

| Wichtige Inputs (Feedstock) | Kunststoffe, Biomasse (Holz, landwirtschaftliche Abfälle), Reifen. |

| Hauptprodukte | Pyrolyseöl (Bioöl), Synthesegas (Syngas), Kohlenstoff (Biochar). |

| Herausforderung | Erfordert hohen Energieeinsatz und oft eine weitere Raffination der Produkte. |

Bereit, Pyrolyse-Lösungen für Ihr Labor oder Ihr Pilotprojekt zu erkunden?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für fortschrittliche thermische Prozesse wie die Pyrolyse. Ob Sie die Umwandlung von Abfällen erforschen, neue Biokraftstoffe entwickeln oder Materialausbeuten optimieren, unsere Reaktoren und Analysewerkzeuge sind auf Präzision, Sicherheit und Zuverlässigkeit ausgelegt.

Wir können Ihnen helfen, genaue und reproduzierbare Ergebnisse in Ihren Pyrolyse-Experimenten zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie unsere Ausrüstung Ihre Forschung voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse