Im Kern wird die Pyrolyse durch externe thermische Energie angetrieben. Der Prozess erfordert einen erheblichen Wärmeeintrag, um organisches Material in einer sauerstofffreien Umgebung abzubauen. Obwohl die Pyrolyse energiereiche Produkte erzeugt, handelt es sich nicht um eine spontane Reaktion und sie benötigt eine externe Quelle, um initiiert und aufrechterhalten zu werden.

Das zentrale Konzept, das man verstehen muss, ist, dass die Pyrolyse Wärme für den Betrieb verbraucht, aber so konstruiert werden kann, dass sie sich selbst erhält, indem ein Teil der erzeugten brennbaren Gase als eigene Brennstoffquelle genutzt wird.

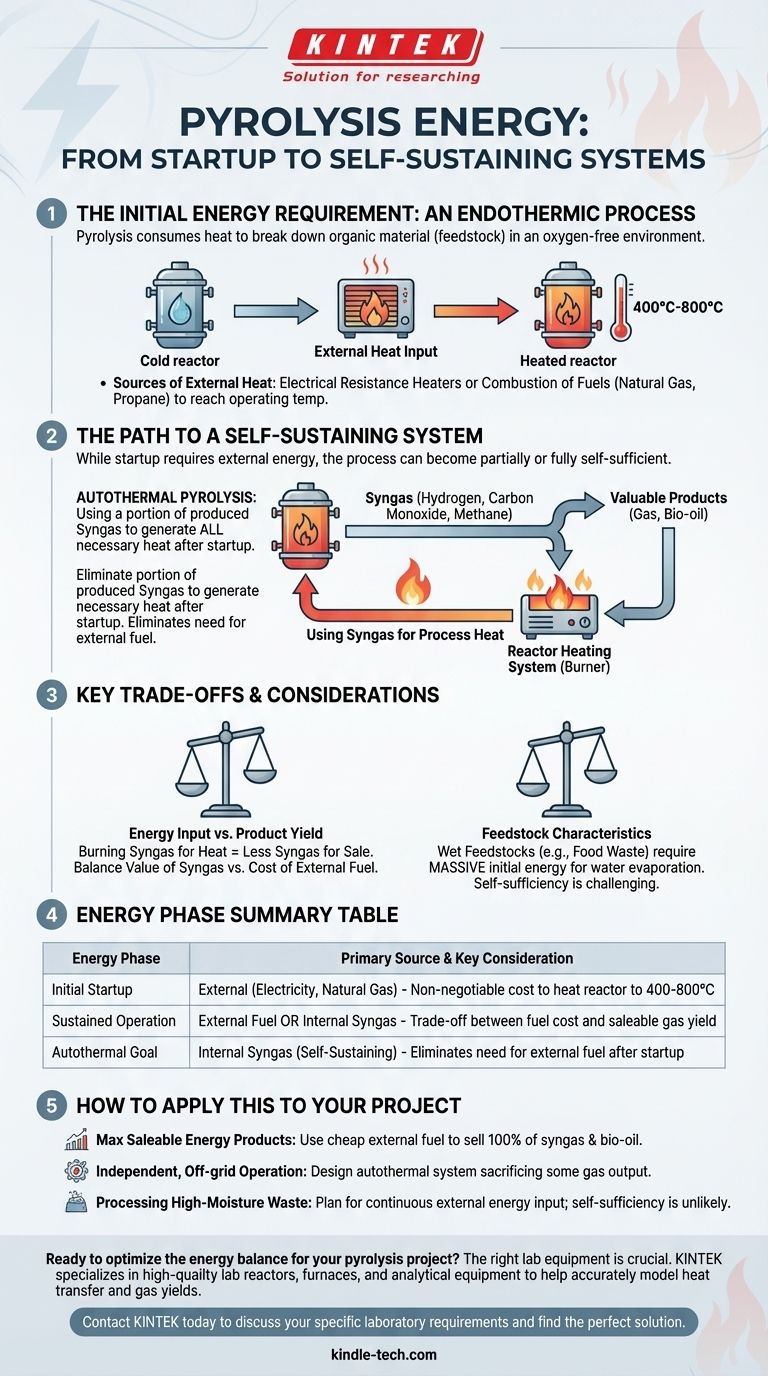

Der anfängliche Energiebedarf: Ein endothermer Prozess

Die Pyrolyse ist im Grunde ein endothermer Prozess, was bedeutet, dass sie einen kontinuierlichen Energieeintrag benötigt, um die starken chemischen Bindungen im Ausgangsmaterial aufzubrechen. Ohne eine konstante Wärmequelle würde die Reaktion einfach aufhören.

Quellen externer Wärme

Um den Prozess zu starten und den Reaktor auf die erforderliche Betriebstemperatur (typischerweise zwischen 400 °C und 800 °C) zu bringen, verlassen sich Betreiber auf konventionelle Energiequellen. Diese umfassen am häufigsten elektrische Widerstandsheizungen oder die Verbrennung von Brennstoffen wie Erdgas oder Propan.

Die Rolle der Wärmeübertragung

Diese anfängliche Energie wird durch Leitung, Konvektion oder Strahlung auf das Ausgangsmaterial übertragen. Die Effizienz dieser Wärmeübertragung ist ein kritischer Faktor für den Gesamtenergieverbrauch des Pyrolysesystems.

Der Weg zu einem sich selbst erhaltenden System

Obwohl die Pyrolyse zum Start externe Energie benötigt, sind viele Systeme so konzipiert, dass sie im stationären Zustand teilweise oder vollständig autark werden.

Nutzung von Synthesegas für Prozesswärme

Die Pyrolyse erzeugt ein Gemisch nicht kondensierbarer Gase, das als Synthesegas (Syngas) bekannt ist. Dieses Gas ist reich an Komponenten wie Wasserstoff, Kohlenmonoxid und Methan und somit hochentzündlich.

Eine gängige und effiziente Designstrategie besteht darin, einen Teil dieses Synthesegases zurück zum Heizsystem des Reaktors zu leiten. Durch die Verbrennung seines eigenen gasförmigen Nebenprodukts kann das System die notwendige Wärme liefern, um die pyrolytische Reaktion aufrechtzuerhalten.

Das Konzept der autothermen Pyrolyse

Wenn ein System so konzipiert ist, dass es nach der anfänglichen Startphase sein eigenes Synthesegas zur Erzeugung der gesamten benötigten Wärme nutzt, wird es als autotherm bezeichnet. In diesem Zustand entfällt der Bedarf an externem Brennstoff (wie Erdgas), was die Nettoenergiebilanz und die Betriebskosten des Prozesses dramatisch verbessert.

Verständnis der Kompromisse

Das Erreichen eines sich selbst erhaltenden Pyrolyseprozesses beinhaltet kritische technische und wirtschaftliche Kompromisse, die die Gesamtrentabilität eines Projekts bestimmen.

Energieeinsatz vs. Produktausbeute

Der wichtigste Kompromiss ist klar: Jedes Synthesegas, das zur Beheizung des Reaktors verbrannt wird, ist Synthesegas, das nicht verkauft oder für andere wertvolle Zwecke, wie z. B. die Stromerzeugung oder die Synthese von Chemikalien, verwendet werden kann. Die Entscheidung hängt vom relativen Wert des Synthesegases im Vergleich zu den Kosten des externen Brennstoffs ab.

Eigenschaften des Ausgangsmaterials sind wichtig

Die Energiebilanz hängt stark vom Ausgangsmaterial ab. Feuchte Ausgangsmaterialien, wie Lebensmittelabfälle oder Klärschlamm, erfordern eine massive Menge an Anfangsenergie, um Wasser zu verdampfen, bevor die Pyrolyse überhaupt beginnen kann. Bei diesen Materialien ist es weitaus schwieriger, Autarkie zu erreichen, und eine kontinuierliche externe Energiequelle ist oft notwendig.

Startenergie ist ein Fixkostenpunkt

Selbst in einem vollständig autothermen System sind die anfänglichen Energiekosten, die erforderlich sind, um den kalten Reaktor auf Betriebstemperatur zu bringen, nicht verhandelbar. Diese Startphase stellt eine erhebliche Energieinvestition für jeden Pyrolysebetrieb dar.

Wie Sie dies auf Ihr Projekt anwenden

Das Verständnis der Energiequelle ist grundlegend für die Gestaltung eines erfolgreichen Pyrolysesystems. Ihre Wahl hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung verkäuflicher Energieprodukte liegt: Sie könnten sich dafür entscheiden, den Prozess mit einem billigen, externen Brennstoff zu betreiben, wodurch Sie 100 % des wertvollen produzierten Synthesegases und Bioöls erfassen und verkaufen können.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau eines unabhängigen, netzunabhängigen Betriebs liegt: Sie werden ein autothermes System entwickeln, das einen Teil seiner Gasausbeute opfert, um die Abhängigkeit von externer Kraftstoffinfrastruktur zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochfeuchtem Abfall liegt: Sie müssen mit einem erheblichen und kontinuierlichen Energieeintrag rechnen, da die Erreichung der Autarkie bei feuchtem Ausgangsmaterial oft nicht praktikabel ist.

Letztendlich ist die Beherrschung der Energiebilanz der Pyrolyse der Schlüssel, um von einem theoretischen Konzept zu einer wirtschaftlich und ökologisch tragfähigen Lösung überzugehen.

Zusammenfassungstabelle:

| Energiephase | Primäre Quelle | Wichtige Überlegung |

|---|---|---|

| Initialer Start | Extern (Strom, Erdgas) | Nicht verhandelbare Kosten für das Aufheizen des Reaktors auf 400-800°C |

| Aufrechterhaltung des Betriebs | Externer Brennstoff oder internes Synthesegas | Abwägung zwischen Brennstoffkosten und verkäuflicher Gasausbeute |

| Autothermes Ziel | Internes Synthesegas (Selbsterhaltend) | Eliminiert den Bedarf an externem Brennstoff nach dem Start |

Bereit, die Energiebilanz für Ihr Pyrolyseprojekt zu optimieren? Die richtige Laborausrüstung ist entscheidend für die Prüfung von Ausgangsmaterialien und die Entwicklung eines effizienten Systems. KINTEK ist spezialisiert auf hochwertige Laborreaktoren, Öfen und Analysegeräte, um Sie bei der genauen Modellierung von Wärmeübertragung und Gasausbeuten zu unterstützen. Ob Ihr Ziel die Maximierung der Produktausbeute oder der netzunabhängige Betrieb ist, unsere Experten können Ihnen die Werkzeuge und die Unterstützung bieten, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und die perfekte Lösung für Ihre Forschung und Entwicklung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess