Im Wesentlichen ist Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Abscheidung einer dünnen Materialschicht auf einer Oberfläche, dem sogenannten Substrat, verwendet wird. Der Prozess lässt sich wie ein Billardspiel im atomaren Maßstab visualisieren: Hochenergetische Ionen werden auf ein Quellmaterial, das Target genannt, geschossen, wodurch Atome von dessen Oberfläche abgeschlagen werden. Diese gelösten Atome wandern dann durch ein Vakuum und beschichten das Substrat, wodurch eine neue, hauchdünne Schicht entsteht, die für die Herstellung moderner Mikrochips von grundlegender Bedeutung ist.

Sputtern ist keine chemische Reaktion, sondern ein rein physikalischer Prozess des Impulstransfers. Sein Wert liegt in der außergewöhnlichen Kontrolle, die es über die Dicke, Reinheit und die strukturellen Eigenschaften der abgeschiedenen Schichten bietet, was es zu einem unverzichtbaren Werkzeug in der Halbleiterfertigung macht.

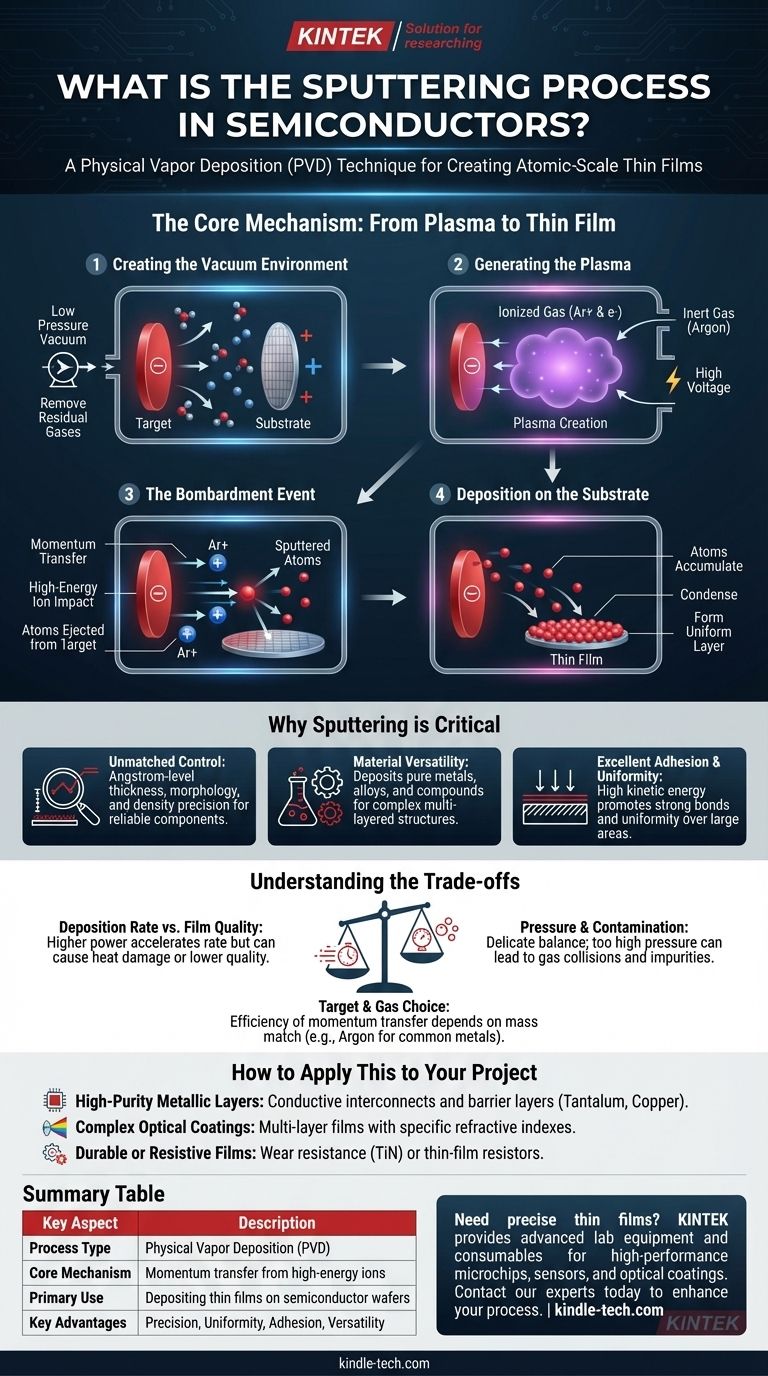

Der Kernmechanismus: Vom Plasma zur Dünnschicht

Sputtern ist ein mehrstufiger Prozess, der in einer kontrollierten Vakuumkammer stattfindet. Jeder Schritt ist entscheidend für die Erzielung einer hochwertigen, gleichmäßigen Dünnschicht.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess beginnt damit, dass das Target (das Quellmaterial) und das Substrat (die zu beschichtende Komponente, z. B. ein Siliziumwafer) in eine Kammer eingebracht werden. Diese Kammer wird dann auf einen sehr niedrigen Druck evakuiert, wodurch ein Vakuum entsteht.

Dieser erste Schritt ist entscheidend, um Restgase wie Sauerstoff und Wasserdampf zu entfernen, die andernfalls den Film verunreinigen und seine elektrischen oder physikalischen Eigenschaften beeinträchtigen könnten.

Schritt 2: Erzeugung des Plasmas

Sobald ein sauberes Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines Edelgases – fast immer Argon (Ar) – in die Kammer eingeführt.

Anschließend wird eine hohe Spannung angelegt. Diese elektrische Energie entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen. Dieses energetisierte, ionisierte Gas wird als Plasma bezeichnet.

Schritt 3: Das Bombardierungsereignis

Das Target-Material erhält eine starke negative elektrische Ladung. Dies führt dazu, dass die positiv geladenen Argonionen aus dem Plasma aggressiv auf das Target beschleunigt werden.

Diese Hochgeschwindigkeitsionen kollidieren mit der Targetoberfläche und übertragen ihre kinetische Energie und ihren Impuls. Dieser Aufprall ist stark genug, um einzelne Atome aus dem Targetmaterial physisch herauszuschlagen oder „zu sputter“.

Schritt 4: Abscheidung auf dem Substrat

Die aus dem Target ausgestoßenen Atome wandern durch die Niederdruckkammer und landen auf der Oberfläche des Substrats.

Im Laufe der Zeit sammeln sich diese Atome an und kondensieren, keimen und wachsen zu einer kontinuierlichen, gleichmäßigen Dünnschicht heran. Die endgültigen Eigenschaften dieser Schicht – wie ihre Dichte, Korngröße und ihr elektrischer Widerstand – können präzise gesteuert werden.

Warum Sputtern in der Halbleiterfertigung entscheidend ist

Sputtern ist nicht nur eine von vielen Optionen, sondern aufgrund seiner einzigartigen Vorteile eine grundlegende Technologie für die Herstellung integrierter Schaltkreise, Displays und Sensoren.

Unübertroffene Kontrolle über die Schichteigenschaften

Sputtern ermöglicht eine Präzision im Angström-Bereich bei der Schichtdicke. Durch sorgfältige Steuerung der Prozessparameter wie Druck, Leistung und Zeit können Ingenieure die Morphologie, Korngröße und Dichte der Schicht bestimmen. Diese Kontrolle ist für die Herstellung zuverlässiger elektronischer Bauteile unerlässlich.

Vielseitigkeit bei Materialien

Die physikalische Natur des Sputterns ermöglicht die Abscheidung einer breiten Palette von Materialien. Dazu gehören reine Metalle (wie Tantal und Kupfer für die Verdrahtung), Legierungen sowie isolierende oder halbleitende Verbindungen. Diese Flexibilität ist entscheidend für den Aufbau der komplexen, mehrschichtigen Strukturen eines modernen Mikrochips.

Hervorragende Haftung und Gleichmäßigkeit

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat, was eine starke Haftung auf der Oberfläche fördert. Darüber hinaus kann durch Drehen des Substrats oder Verwendung sorgfältig konstruierter Magnetrons zur Formung des Plasmas eine ausgezeichnete Schichtgleichmäßigkeit über große Flächen, wie z. B. einen 300-mm-Siliziumwafer, erreicht werden.

Die Abwägungen verstehen

Obwohl Sputtern leistungsstark ist, ist es ein Prozess des Abwägens konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zu seiner erfolgreichen Implementierung.

Abscheidungsrate vs. Filmqualität

Die Erhöhung der Leistung, die auf das Target aufgebracht wird, beschleunigt mehr Ionen und erhöht so die Abscheidungsrate. Übermäßige Leistung kann jedoch zu viel Wärme erzeugen, was das Substrat beschädigen oder einen weniger geordneten, qualitativ minderwertigeren Film erzeugen kann.

Druck und Kontamination

Der Kammerdruck stellt ein heikles Gleichgewicht dar. Er muss hoch genug sein, um ein stabiles Plasma aufrechtzuerhalten und genügend Argonionen für eine effiziente Sputterrate bereitzustellen. Ist der Druck zu hoch, können gesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren, was die Gleichmäßigkeit verringert und möglicherweise Verunreinigungen einschließt.

Target-Material und Gaswahl

Die Effizienz des Impulstransfers hängt von den relativen Massen des Sputtergasions und des Targetatoms ab. Die maximale Energieübertragung erfolgt, wenn die Massen gleich sind. Deshalb ist Argon eine ausgezeichnete, kostengünstige Wahl für das Sputtern vieler gängiger Metalle mittleren Gewichts.

Anwendung auf Ihr Projekt

Die Entscheidung für den Einsatz von Sputtern wird durch die spezifischen Schichteigenschaften bestimmt, die Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf hochreinen metallischen Schichten liegt: Sputtern ist der Industriestandard für die Herstellung der leitfähigen Verbindungen und BarriereSchichten (z. B. Tantal, Kupfer, Aluminium) im Inneren eines Chips.

- Wenn Ihr Hauptaugenmerk auf komplexen optischen Beschichtungen liegt: Die präzise Dickenkontrolle durch Sputtern macht es ideal für die Abscheidung von Mehrschichtfilmen mit spezifischen Brechungsindizes für Linsen, Filter und Displays.

- Wenn Ihr Hauptaugenmerk auf langlebigen oder widerstandsfähigen Schichten liegt: Sputtern kann harte, dichte Beschichtungen wie Titannitrid (TiN) zur Verschleißfestigkeit oder widerstandsfähige Materialien für Dünnschichtwiderstände abscheiden.

Durch die Beherrschung dieses atomaren Konstruktionsprozesses ermöglichen wir die Herstellung praktisch aller modernen elektronischen Geräte.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulstransfer von Hochenergieionen (z. B. Argon) auf ein Target-Material |

| Hauptanwendung | Abscheidung von Dünnschichten (Metalle, Legierungen, Verbindungen) auf Halbleiterwafern |

| Wichtigste Vorteile | Dickenkontrolle im Angström-Bereich, ausgezeichnete Schichtgleichmäßigkeit, starke Haftung, Materialvielfalt |

Benötigen Sie präzise Dünnschichten für Ihr Halbleiter- oder Laborprojekt? Der Sputterprozess ist grundlegend für die Herstellung von Hochleistungs-Mikrochips, Sensoren und optischen Beschichtungen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die zur Erzielung dieser Ergebnisse erforderlich sind. Unsere Expertise stellt sicher, dass Sie die Kontrolle über Filmreinheit, Dicke und Struktur erhalten, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Dünnschichtabscheidungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen