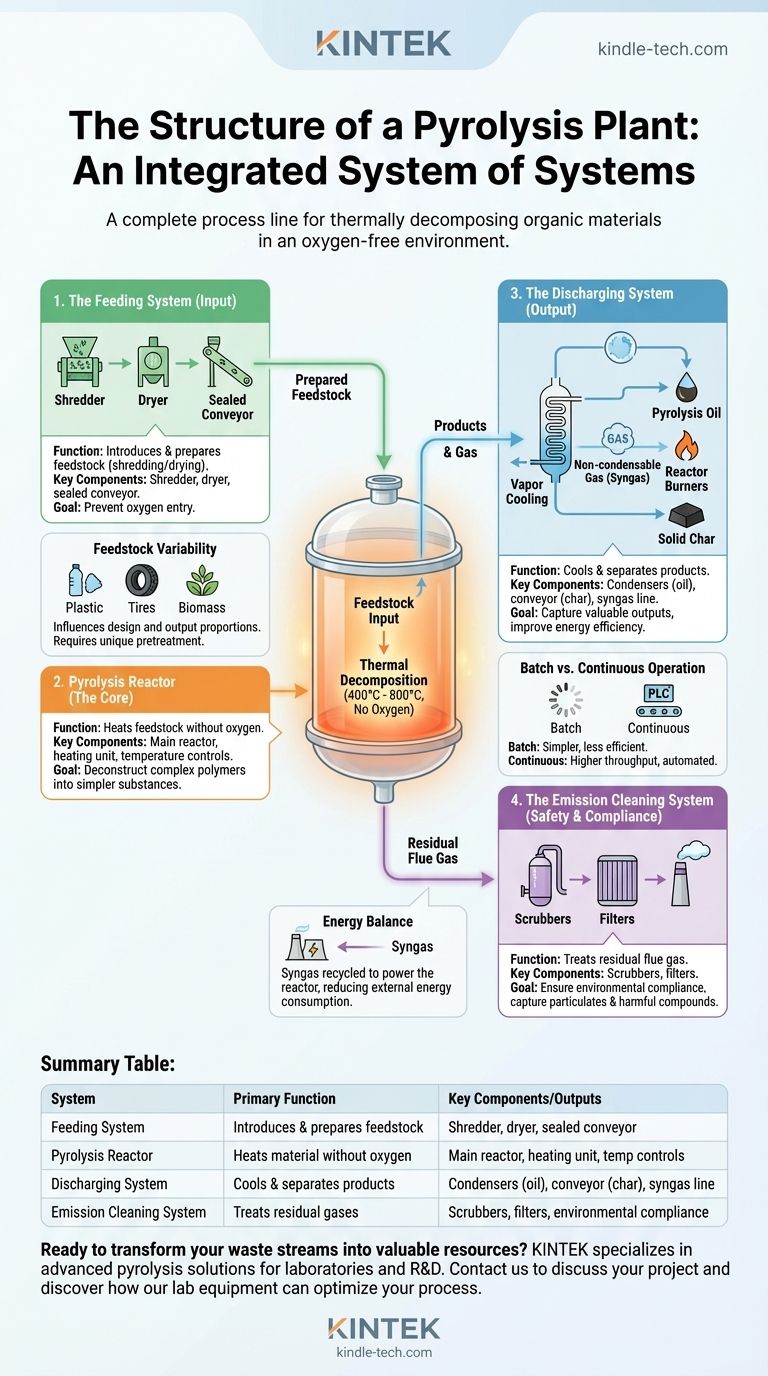

Im Kern ist eine Pyrolyseanlage um vier primäre, miteinander verbundene Systeme herum aufgebaut. Dies sind das Zuführsystem, die Pyrolyse-Reaktorlinie, das Produktentladesystem und das Emissionsreinigungssystem. Zusammen bilden sie eine integrierte Anlage, die organische Materialien wie Kunststoff, Reifen oder Biomasse in einer sauerstofffreien Umgebung thermisch zersetzt und Abfälle in wertvolle Produkte umwandelt.

Eine Pyrolyseanlage ist keine einzelne Maschine, sondern eine komplette Prozesslinie. Ihre Struktur ist darauf ausgelegt, eine kontrollierte chemische Reaktion zu steuern: die sichere Einführung von Ausgangsmaterial, dessen Erhitzung ohne Sauerstoff, die Trennung der resultierenden Produkte und die Reinigung jeglicher Emissionen.

Das Kernprinzip: Was ist Pyrolyse?

Bevor wir die Struktur der Anlage untersuchen, ist es entscheidend, den Prozess zu verstehen, den sie ermöglichen soll.

Eine kontrollierte thermische Reaktion

Pyrolyse ist eine thermochemische Behandlung, bei der organische Materialien in nahezu völliger Abwesenheit von Sauerstoff hohen Temperaturen ausgesetzt werden.

Dieser Sauerstoffmangel ist entscheidend. Anstatt zu verbrennen (zu verbrennen), brechen die chemischen Bindungen des Materials aufgrund der intensiven Hitze auseinander, ein Prozess, der als thermisches Cracken bekannt ist.

Das Ziel der Transformation

Ziel dieses Prozesses ist es, komplexe organische Polymere in einfachere, wertvollere Substanzen zu zerlegen.

Die Hauptprodukte sind typischerweise ein flüssiger Brennstoff, bekannt als Pyrolyseöl, ein fester kohlenstoffreicher Rückstand, genannt Koks (oder Ruß), und eine Mischung aus nicht kondensierbarem Synthesegas.

Eine Aufschlüsselung der vier Schlüsselsysteme

Jeder Teil der Anlage ist darauf ausgelegt, eine Phase des Pyrolyseprozesses effizient und sicher auszuführen.

1. Das Zuführsystem (Input)

Dieses System ist für die Einführung von Rohmaterialien oder Einsatzstoffen in den Reaktor verantwortlich. Für viele Materialien beinhaltet dies eine Vorbehandlungsphase, wie das Zerkleinern von Reifen oder das Trocknen von Biomasse.

Der Zuführmechanismus muss abgedichtet sein, um das Eindringen von Sauerstoff in den Reaktor zu verhindern, was dazu führen würde, dass das Material verbrennt, anstatt zu pyrolysieren.

2. Der Pyrolyse-Reaktor (Der Kern)

Dies ist das Herzstück der Anlage, wo die thermische Zersetzung stattfindet. Der Reaktor erhitzt den Einsatzstoff auf Temperaturen, die oft zwischen 400°C und 800°C liegen.

Das Design des Reaktors gewährleistet eine gleichmäßige Erwärmung und eine sauerstoffarme Umgebung, wodurch der chemische Abbau korrekt ablaufen kann.

3. Das Entladesystem (Output)

Sobald die Reaktion abgeschlossen ist, kühlt und trennt dieses System die verschiedenen Produkte.

Gasförmige Produkte werden in Kondensatoren gekühlt, wodurch die kondensierbaren Dämpfe zu flüssigem Pyrolyseöl werden. Das verbleibende nicht kondensierbare Gas (Synthesegas) wird oft zur Befeuerung der Reaktor-Brenner umgeleitet, was die Energieeffizienz verbessert. Der feste Koks wird separat entfernt, typischerweise über ein abgedichtetes Kühlförderband.

4. Das Emissionsreinigungssystem (Sicherheit & Compliance)

Dieses letzte System behandelt alle restlichen Rauchgase, bevor sie in die Atmosphäre abgegeben werden.

Sein Zweck ist es, Partikel abzufangen und schädliche Verbindungen zu reinigen, um sicherzustellen, dass die Anlage ohne Freisetzung schädlicher Nebenprodukte betrieben wird und die Umweltvorschriften eingehalten werden.

Die Kompromisse und Überlegungen verstehen

Das spezifische Design einer Pyrolyseanlage kann je nach Verwendungszweck und dem verarbeiteten Einsatzstoff erheblich variieren.

Variabilität des Einsatzstoffs

Die Art des Einsatzstoffs – sei es Kunststoff, Reifen oder Holzabfälle – beeinflusst das Anlagendesign stark.

Verschiedene Materialien erfordern einzigartige Vorbehandlungsschritte und können sehr unterschiedliche Anteile an Öl, Koks und Gas liefern. Eine für Kunststoff optimierte Anlage kann für die Verarbeitung von Reifen ineffizient sein.

Batch- vs. kontinuierlicher Betrieb

Pyrolyseanlagen können im Batch-Modus (Laden, Verarbeiten und Entladen einer Charge nach der anderen) oder im kontinuierlichen Modus betrieben werden.

Batch-Systeme sind einfacher und kostengünstiger in der Anschaffung, aber weniger effizient. Kontinuierliche Systeme, oft von einer SPS (Speicherprogrammierbare Steuerung) gesteuert, bieten einen viel höheren Durchsatz, erfordern aber eine anspruchsvollere Technik und Investition.

Energiebilanz

Obwohl die Pyrolyse einen erheblichen Energieeintrag erfordert, um die Betriebstemperatur zu erreichen, wird eine gut konzipierte Anlage teilweise selbstversorgend.

Das während des Prozesses erzeugte Synthesegas ist ein brennbarer Brennstoff, der fast immer recycelt wird, um das Heizsystem des Reaktors zu betreiben und so den externen Energieverbrauch zu senken.

Anlagendesign an Ihr Ziel anpassen

Das Verständnis dieser Struktur hilft bei der Auswahl oder dem Design einer Anlage, die Ihren spezifischen Zielen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Ihre Priorität sollte ein robustes und vielseitiges Zuführ- und Vorbehandlungssystem sein, das gemischte oder kontaminierte Einsatzstoffe verarbeiten kann.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochwertigem Brennstoff liegt: Das Design des Reaktors und die Raffinesse der Entlade- und Kondensationssysteme sind entscheidend für die Kontrolle der Ausgabequalität.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Eine voll kontinuierliche, automatisierte Anlage ist die einzig praktikable Option, um eine effiziente, großtechnische Verarbeitung mit minimalen Ausfallzeiten zu gewährleisten.

Letztendlich ist die Betrachtung der Pyrolyseanlage als integriertes System von Systemen der Schlüssel zum Verständnis ihres Designs und ihrer Betriebslogik.

Zusammenfassungstabelle:

| System | Primäre Funktion | Schlüsselkomponenten/-ausgaben |

|---|---|---|

| Zuführsystem | Führt Einsatzstoffe ein & bereitet sie vor | Schredder, Trockner, abgedichtetes Förderband |

| Pyrolyse-Reaktor | Erhitzt Material ohne Sauerstoff | Hauptreaktor, Heizeinheit, Temperaturregler |

| Entladesystem | Kühlt & trennt Produkte | Kondensatoren (Pyrolyseöl), Förderband (Koks), Synthesegasleitung |

| Emissionsreinigungssystem | Behandelt Restgase | Wäscher, Filter, gewährleistet Umweltkonformität |

Bereit, Ihre Abfallströme in wertvolle Ressourcen umzuwandeln?

KINTEK ist spezialisiert auf fortschrittliche Pyrolyselösungen für Laboratorien und F&E-Einrichtungen. Unsere Ausrüstung ist für präzise Steuerung, Sicherheit und hochwertige Ergebnisse konzipiert, egal ob Sie Kunststoffe, Biomasse oder Reifen für Forschung oder Kleinproduktion verarbeiten.

Wir bieten die richtige Technologie, um Ihr Ziel zu erreichen – von der Abfallwirtschaft bis zur Produktion von hochwertigem Brennstoff.

Kontaktieren Sie KINTEL noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Laborausrüstung Ihren Pyrolyseprozess optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess