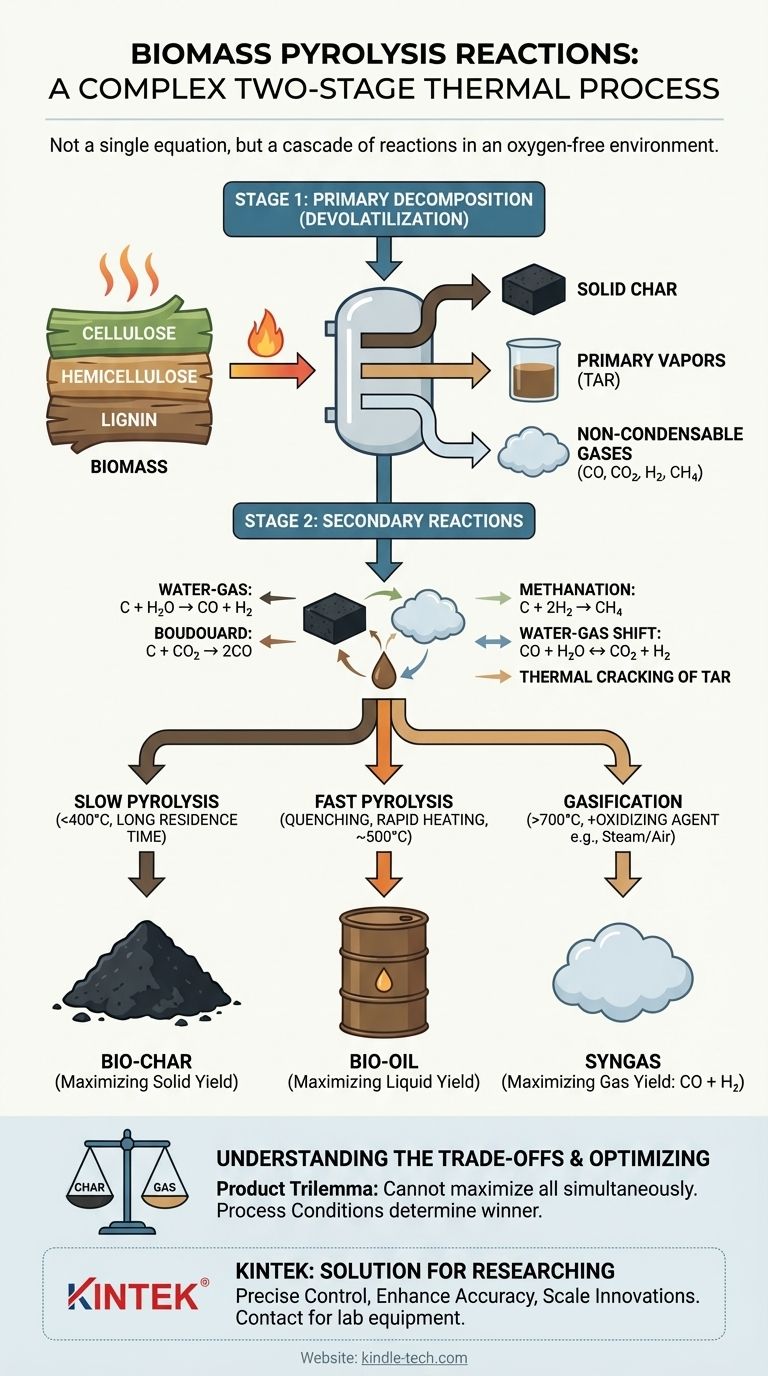

Im Kern ist die Biomassepyrolyse keine einzelne chemische Reaktion, sondern ein komplexer, zweistufiger thermischer Prozess. Zuerst zerlegt Wärme die großen organischen Polymere der Biomasse in einer sauerstofffreien Umgebung (ein Prozess, der als Entgasung bezeichnet wird), wodurch eine Mischung aus fester Kohle, flüssigen Dämpfen (Teer) und Gasen entsteht. Diese anfänglichen Produkte durchlaufen dann eine Reihe von Sekundärreaktionen, bei denen sie miteinander reagieren, um die endgültigen, stabilen Produkte Biokohle, Bioöl und Synthesegas zu bilden.

Pyrolyse ist am besten als eine Kaskade von Reaktionen zu verstehen, nicht als eine einzelne Gleichung. Dem anfänglichen thermischen Cracken von Biomasse folgen Sekundärreaktionen, an denen die resultierende Kohle und Dämpfe beteiligt sind. Die endgültigen Produktausbeuten – Kohle, Öl oder Gas – werden ausschließlich davon bestimmt, welche dieser sekundären Reaktionswege durch die Prozessbedingungen wie Temperatur und Heizrate begünstigt werden.

Die zwei Stufen der Pyrolyse-Reaktionen

Um die Pyrolyse zu verstehen, müssen Sie den Prozess in zwei unterschiedliche, aber miteinander verbundene Stufen unterteilen. Die erste ist der anfängliche Abbau der festen Biomasse, und die zweite ist die anschließende Umwandlung der resultierenden Produkte.

Stufe 1: Primäre Zersetzung (Entgasung)

Dies ist das anfängliche thermische "Cracken" der Biomasse selbst. Wärmeenergie bricht die chemischen Bindungen innerhalb der primären Bestandteile der Biomasse: Zellulose, Hemicellulose und Lignin.

Diese Stufe wird nicht durch eine einfache chemische Gleichung dargestellt. Es handelt sich um ein komplexes Netz simultaner Zersetzungsreaktionen, die die feste Biomasse in drei Hauptprodukte umwandeln:

- Feste Kohle: Der kohlenstoffreiche feste Rückstand.

- Primäre Dämpfe: Ein kondensierbares Aerosol aus Flüssigkeiten, oft Teer oder Bioöl-Vorläufer genannt.

- Nicht kondensierbare Gase: Leichte Gase wie CO, CO₂, H₂ und CH₄.

Stufe 2: Sekundärreaktionen

Sobald die Primärprodukte gebildet sind, reagieren sie in der heißen Umgebung des Reaktors weiter. Diese Sekundärreaktionen bestimmen letztendlich die endgültige Zusammensetzung und Ausbeute Ihrer Produkte. Die wichtigsten davon betreffen die Reaktion der heißen Kohle mit den in Stufe 1 erzeugten Gasen und Dämpfen.

Wichtige Sekundärreaktionen umfassen:

- Wassergas-Reaktion:

C (Kohle) + H₂O (Dampf) → CO + H₂ - Boudouard-Reaktion:

C (Kohle) + CO₂ → 2CO - Methanisierung:

C (Kohle) + 2H₂ → CH₄ - Wassergas-Shift:

CO + H₂O ↔ CO₂ + H₂

Zusätzlich können die schweren Teerdämpfe bei hohen Temperaturen einem thermischen Cracken unterzogen werden, wobei sie in leichtere, nicht kondensierbare Gase zerfallen und mehr Kohlenstoff auf der Kohle ablagern.

Wie Prozessbedingungen das Ergebnis bestimmen

Der "Gewinner" des Wettbewerbs zwischen diesen Reaktionen wird durch die Prozessbedingungen bestimmt. Durch die Steuerung von Temperatur, Heizrate und Verweilzeit können Sie den Prozess so lenken, dass die Ausbeute an Kohle, Flüssigkeit oder Gas maximiert wird.

Langsame Pyrolyse (Fokus Biokohle)

Bei der langsamen Pyrolyse geben niedrige Temperaturen (<400°C) und langsame Heizraten den Sekundärreaktionen ausreichend Zeit. Diese Umgebung begünstigt kohlebildende Reaktionen und ermöglicht es einigen Dämpfen, wieder zu einem Feststoff zu repolymerisieren, wodurch die Ausbeute an Biokohle maximiert wird.

Schnelle Pyrolyse (Fokus Bioöl)

Bei der schnellen Pyrolyse zerlegen hohe Temperaturen und extrem schnelle Heizraten die Biomasse nahezu augenblicklich. Die entstehenden Dämpfe werden sofort entfernt und abgeschreckt (gekühlt), um die Sekundärreaktionen zu stoppen. Dies "friert" den Prozess im Zwischenstadium ein und maximiert die Sammlung kondensierbarer Dämpfe als Bioöl.

Vergasung (Fokus Synthesegas)

Es ist entscheidend, Pyrolyse von Vergasung zu unterscheiden. Während die Pyrolyse in vollständiger Abwesenheit von Sauerstoff stattfindet, beinhaltet die Vergasung die absichtliche Einführung eines reaktiven Mittels wie Sauerstoff, Dampf oder Luft.

Diese Einführung eines Oxidationsmittels bei hohen Temperaturen fördert gasbildende Reaktionen wie partielle Verbrennung (C + ½O₂ → CO) und die oben gezeigten Wassergasreaktionen. Dies verschiebt das Ziel grundlegend auf die Maximierung der Ausbeute an Synthesegas (CO + H₂).

Die Kompromisse verstehen

Die Chemie der Pyrolyse stellt ein unvermeidliches "Produkttrilemma" dar: Sie können die Ausbeute an Kohle, Öl und Gas aus einem einzigen Prozess nicht gleichzeitig maximieren.

Der inhärente Produktkonflikt

Die Optimierung für ein Produkt geht zu Lasten der anderen. Eine lange Verweilzeit, die die Kohlebildung begünstigt, zerstört flüssige Ausbeuten, da Dämpfe cracken oder repolymerisieren. Ein schnelles Abschrecken zur Rettung von Bioöl verhindert, dass die sekundären gasbildenden Reaktionen vollständig ablaufen.

Die Komplexität von Biomasse

Biomasse ist keine einheitliche Chemikalie. Ihre Bestandteile – Zellulose, Hemicellulose und Lignin – zersetzen sich bei unterschiedlichen Temperaturen und produzieren unterschiedliche Zwischenprodukte. Diese inhärente Variabilität bedeutet, dass eine präzise Kontrolle und Vorhersage der Reaktionswege eine erhebliche technische Herausforderung bleibt.

Optimierung der Reaktionen für Ihr Ziel

Ihre Wahl der Pyrolysebedingungen muss sich an Ihrem gewünschten Endprodukt orientieren. Die zugrunde liegenden Reaktionen bieten einen klaren Fahrplan, wie Sie Ihr Ziel erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Biokohle liegt: Verwenden Sie langsame Pyrolyse mit niedrigeren Temperaturen (~400°C) und langen Verweilzeiten, um die Feststoffbildung zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Bioöl liegt: Verwenden Sie schnelle Pyrolyse mit hohen Heizraten (>100°C/s), moderaten Temperaturen (~500°C) und kurzen Dampfverweilzeiten, gefolgt von schnellem Abschrecken.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Synthesegas liegt: Wechseln Sie von der Pyrolyse zur Vergasung, indem Sie bei höheren Temperaturen (>700°C) arbeiten und ein Mittel wie Dampf oder Luft einführen, um gasbildende Reaktionen anzutreiben.

Das Verständnis dieser Reaktionswege ist der Schlüssel zur Umwandlung von Rohbiomasse in wertvolle, maßgeschneiderte Produkte.

Zusammenfassungstabelle:

| Reaktionsstufe | Schlüsselprozess | Primärprodukte |

|---|---|---|

| Stufe 1: Primäre Zersetzung | Thermisches Cracken von Zellulose, Hemicellulose und Lignin in einer sauerstofffreien Umgebung. | Feste Kohle, Primäre Dämpfe (Teer), Nicht kondensierbare Gase (CO, CO₂, H₂) |

| Stufe 2: Sekundärreaktionen | Kohle und Dämpfe reagieren weiter (z.B. Wassergas, Boudouard, Cracken). | Endgültige Biokohle, Bioöl und Synthesegas |

| Kontrollierender Faktor | Prozessbedingungen (Temperatur, Heizrate, Verweilzeit) | Bestimmt die endgültigen Produktausbeuten |

Bereit, Ihren Pyrolyseprozess zu meistern?

Das Verständnis der komplexen Reaktionen ist der erste Schritt; präzise Kontrolle ist der Schlüssel zum Erfolg. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Biomasseforschung und -analyse.

Egal, ob Sie einen Prozess zur Maximierung von Biokohle für die Bodenverbesserung, Bioöl für erneuerbaren Kraftstoff oder Synthesegas für Energie entwickeln, die richtige Ausrüstung gewährleistet eine genaue Temperaturkontrolle und Reaktionssteuerung.

Lassen Sie sich von der Expertise von KINTEK bei der Mission Ihres Labors unterstützen:

- Präzise Kontrolle erreichen: Optimieren Sie Temperatur und Heizraten, um Sekundärreaktionen auf Ihr gewünschtes Produkt zu lenken.

- Forschungsgenauigkeit verbessern: Zuverlässige Öfen und Reaktoren für reproduzierbare Ergebnisse in Pyrolyse-Studien.

- Ihre Innovationen skalieren: Von Laborexperimenten bis zur Prozessentwicklung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, das volle Potenzial der Biomassepyrolyse für Ihre spezifische Anwendung zu erschließen.

#Kontaktformular für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Wie lange dauert die schnelle Pyrolyse? Erzielen Sie hohe Bioöl-Ausbeuten in unter 2 Sekunden

- Wie ist Pyrolyse umweltfreundlich? Eine nachhaltige Lösung zur Abfall- und Kohlenstoffreduzierung

- Was ist die Pyrolysebehandlung für gefährliche Abfälle? Abfall sicher in Ressourcen umwandeln

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Wie setzt sich das Produkt der Pyrolyse zusammen? Entfesseln Sie das Potenzial von Pflanzenkohle, Bio-Öl und Synthesegas

- Wie ähnelt die Verbrennung der Pyrolyse? Die Entschlüsselung der Wege der thermischen Zersetzung

- Wie hoch sind die Abfallerträge der Pyrolyse? Verwandeln Sie Abfall in Wert mit hocheffizienter Umwandlung