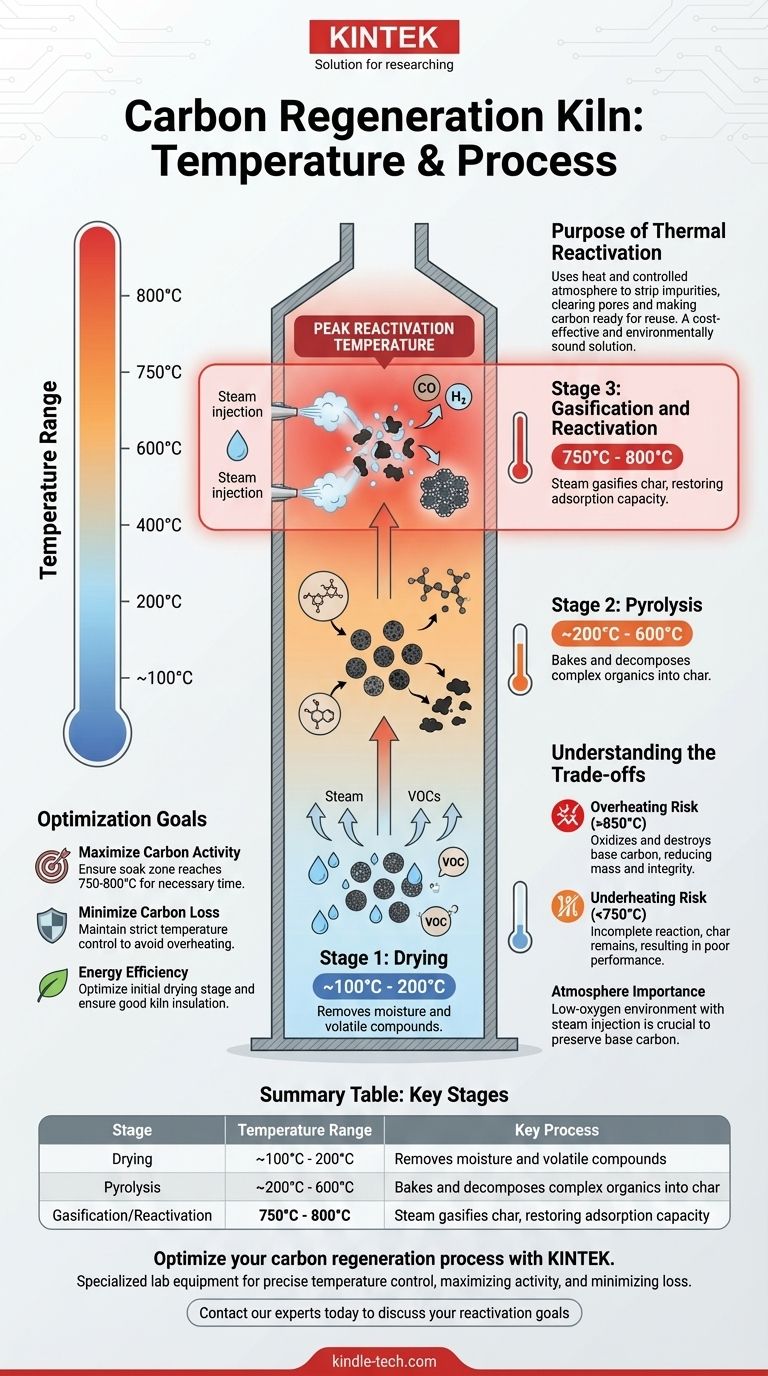

In der Praxis arbeitet ein Kohlenstoff-Regenerierungsofen in einem bestimmten Temperaturbereich und erreicht typischerweise eine Spitzen-Reaktivierungstemperatur zwischen 750°C und 800°C (1382°F bis 1472°F). Dies ist keine einzelne Einstellung, sondern ein sorgfältig gesteuerter thermischer Prozess mit unterschiedlichen Stufen, die darauf ausgelegt sind, adsorbierte Verunreinigungen zu entfernen, ohne den Kohlenstoff selbst zu zerstören.

Das Kernprinzip der Kohlenstoffregeneration ist nicht nur das Erhitzen, sondern die Verwendung eines präzisen Temperaturprofils, um eine Abfolge von Reaktionen voranzutreiben. Die letzte, höchste Temperaturstufe verwendet Dampf, um hartnäckige Rückstände zu vergasen und zu entfernen, was die wertvolle Adsorptionsfähigkeit des Kohlenstoffs wiederherstellt.

Der Zweck der thermischen Reaktivierung

Aktivkohle funktioniert, indem sie Verunreinigungen an ihrer riesigen inneren Porenstruktur adsorbiert. Im Laufe der Zeit werden diese Poren gesättigt und die Kohle verliert ihre Wirksamkeit.

Das Ziel eines Regenerierungsofens ist es, Hitze und eine kontrollierte Atmosphäre zu nutzen, um diese Verunreinigungen abzustreifen, die Poren zu reinigen und die Kohle für die Wiederverwendung vorzubereiten. Dies ist eine weitaus kostengünstigere und umweltfreundlichere Lösung, als die gesättigte Kohle zu entsorgen und zu ersetzen.

Die Schlüsselphasen im Ofen

Die Reise der Kohle durch einen Regenerierungsofen ist ein mehrstufiger Prozess, wobei jede Temperaturzone einem bestimmten Zweck dient. Der Prozess bewegt sich im Allgemeinen von niedrigeren zu höheren Temperaturen.

Stufe 1: Trocknung (~100°C - 200°C)

Der erste Schritt besteht darin, Wasser und Feuchtigkeit zu entfernen, die die Kohle absorbiert hat. Diese Erwärmung bei niedriger Temperatur treibt auch die flüchtigsten organischen Verbindungen aus, die während des Betriebs adsorbiert wurden.

Stufe 2: Pyrolyse (~200°C - 600°C)

Wenn die Temperatur weiter ansteigt, beginnen die komplexeren organischen Verbindungen, die stark an der Kohle adsorbiert sind, zu zersetzen. Dieser Prozess, bekannt als Pyrolyse oder Ausbrennen, zerlegt sie in einen Restkoks aus elementarem Kohlenstoff, der in der Porenstruktur verbleibt.

Stufe 3: Vergasung und Reaktivierung (750°C - 800°C)

Dies ist die kritischste und heißeste Phase. In dieser „Haltezone“ wird Dampf (Wasserdampf) in den Ofen injiziert. Bei diesen erhöhten Temperaturen löst der Dampf eine kontrollierte chemische Reaktion mit dem bei der Pyrolyse zurückgebliebenen Koks aus.

Diese Reaktion vergast den unerwünschten Koks und wandelt ihn in Kohlenmonoxid und Wasserstoffgas um, die dann den Ofen verlassen. Dieser Schritt reinigt effektiv die Mikroporen und stellt die ursprünglichen Adsorptionseigenschaften der Kohle wieder her.

Die Abwägungen verstehen

Eine effektive Regeneration erfordert ein empfindliches Gleichgewicht. Der Erfolg des gesamten Prozesses hängt von der präzisen Kontrolle über Temperatur und Atmosphäre ab.

Das Risiko der Überhitzung

Wenn die Temperatur den optimalen Bereich überschreitet (z. B. über 850°C), beginnen der Dampf und die Hitze, mit der Aktivkohlenstoffstruktur selbst zu reagieren, nicht nur mit dem adsorbierten Rückstand. Dies oxidiert und zerstört den Basiskohlenstoff, wodurch seine Masse und strukturelle Integrität verringert werden, was zu erheblichem Kohlenstoffverlust und höheren Betriebskosten führt.

Das Problem der Unterhitzung

Wenn der Ofen nicht die notwendige Gastemperatur (etwa 750°C) erreicht, ist die Reaktion mit Dampf unvollständig. Der pyrolytische Koks verbleibt in den Poren und blockiert die aktiven Stellen. Die Kohle wird nicht vollständig regeneriert, was zu einer schlechten Leistung führt, wenn sie wieder in Betrieb genommen wird.

Die Bedeutung der Atmosphäre

Das bloße Erhitzen der Kohle in Gegenwart von Luft (Sauerstoff) würde dazu führen, dass sie vollständig verbrennt. Der Prozess beruht auf einer sauerstoffarmen Umgebung und der kontrollierten Zugabe von Dampf, um sicherzustellen, dass nur der unerwünschte Rückstand vergast wird, während die wertvolle Aktivkohlenstoffstruktur erhalten bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Regenerierungsprozess zu optimieren, müssen Sie Ihre Betriebsparameter auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kohlenstoffaktivität liegt: Stellen Sie sicher, dass die Haltezone für die erforderliche Verweilzeit konstant die Ziel-Gastemperatur (750°C - 800°C) erreicht.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Kohlenstoffverlusts liegt: Halten Sie die Temperatur streng kontrolliert, um eine Überhitzung zu vermeiden, da selbst kleine Überschreitungen des Ziels die Oxidation des Basiskohlenstoffs erheblich erhöhen können.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Optimieren Sie die anfängliche Trocknungsstufe, da die Entfernung von Wasser der energieintensivste Teil des Prozesses ist, und stellen Sie sicher, dass der Ofen gut isoliert ist, um die thermische Stabilität aufrechtzuerhalten.

Die Beherrschung der unterschiedlichen Temperaturstufen der Regeneration ist der Schlüssel zur Wiederherstellung der Kohlenstoffleistung bei gleichzeitiger Maximierung ihrer Lebensdauer.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Schlüsselprozess |

|---|---|---|

| Trocknung | ~100°C - 200°C | Entfernt Feuchtigkeit und flüchtige Verbindungen |

| Pyrolyse | ~200°C - 600°C | Backt und zersetzt komplexe organische Stoffe zu Koks |

| Vergasung/Reaktivierung | 750°C - 800°C | Dampf vergast Koks und stellt die Adsorptionsfähigkeit wieder her |

Optimieren Sie Ihren Kohlenstoffregenerierungsprozess mit KINTEK.

Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, Ihnen dabei zu helfen, eine präzise Temperaturkontrolle zu erreichen, die Kohlenstoffaktivität zu maximieren und Verluste zu minimieren. Ob Sie sich auf Leistung, Effizienz oder die Verlängerung der Lebensdauer der Kohle konzentrieren, KINTEK bietet die Lösungen für die Anforderungen Ihres Labors.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Reaktivierungsziele unterstützen können.

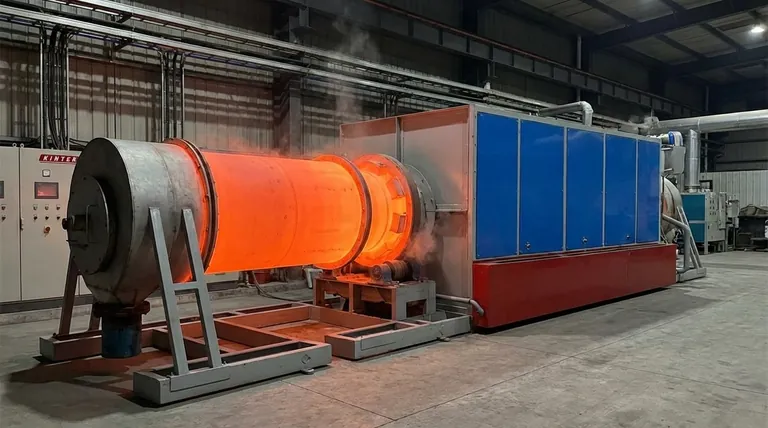

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Ist die Pyrolyse von Kunststoffen nachhaltig? Eine ausgewogene Betrachtung der Umweltauswirkungen

- Was ist der Katalysator bei der Biomassepyrolyse? Optimieren Sie Ihre Bioöl- und Biokohleausbeuten

- Was sind die Vorteile der Mikrowellenpyrolyse? Erzielen Sie eine schnellere, effizientere Umwandlung von Abfall in Wertstoffe

- Was ist thermische Aktivierung von Aktivkohle? Entfesseln Sie ihre Kraft für überlegene Reinigung

- Was ist der Prozess der Biomassepyrolyse? Umwandlung von Biomasse in Biokohle, Bioöl und Synthesegas

- Wie schnell ist die Pyrolyse? Ein Leitfaden zur Steuerung der Prozessgeschwindigkeit für Ihr gewünschtes Produkt

- Was ist die am besten geeignete Temperatur für das Brennen von Zement im Drehrohrofen? Erreichen Sie perfekten Klinker bei 1450°C

- Was ist regenerierter Kohlenstoff? Eine nachhaltige Lösung für kostengünstige Filtration