In der Praxis kann ein bestimmter Typ eines indirekten Drehrohrofens mit einer Ofenrohrtemperatur von 1200–1300 °C arbeiten, um das Material im Inneren auf knapp unter 1150 °C zu erhitzen. Dies ist jedoch nur ein Beispiel. Der tatsächliche Temperaturbereich eines Drehrohrofens ist außergewöhnlich breit, da er keine feste Eigenschaft der Maschine ist, sondern vielmehr ein Parameter, der vollständig durch den Prozess definiert wird, für den er konzipiert ist, und von der Niedertrocknung bis hin zu Hochtemperatur-chemischen Reaktionen reicht.

Die zentrale Erkenntnis ist, dass ein Drehrohrofen keinen einzigen „Temperaturbereich“ hat. Stattdessen ist seine Betriebstemperatur ein hoch entwickeltes Profil – entlang der Länge des Ofens angepasst –, um eine spezifische physikalische oder chemische Umwandlung des zu verarbeitenden Materials zu bewirken.

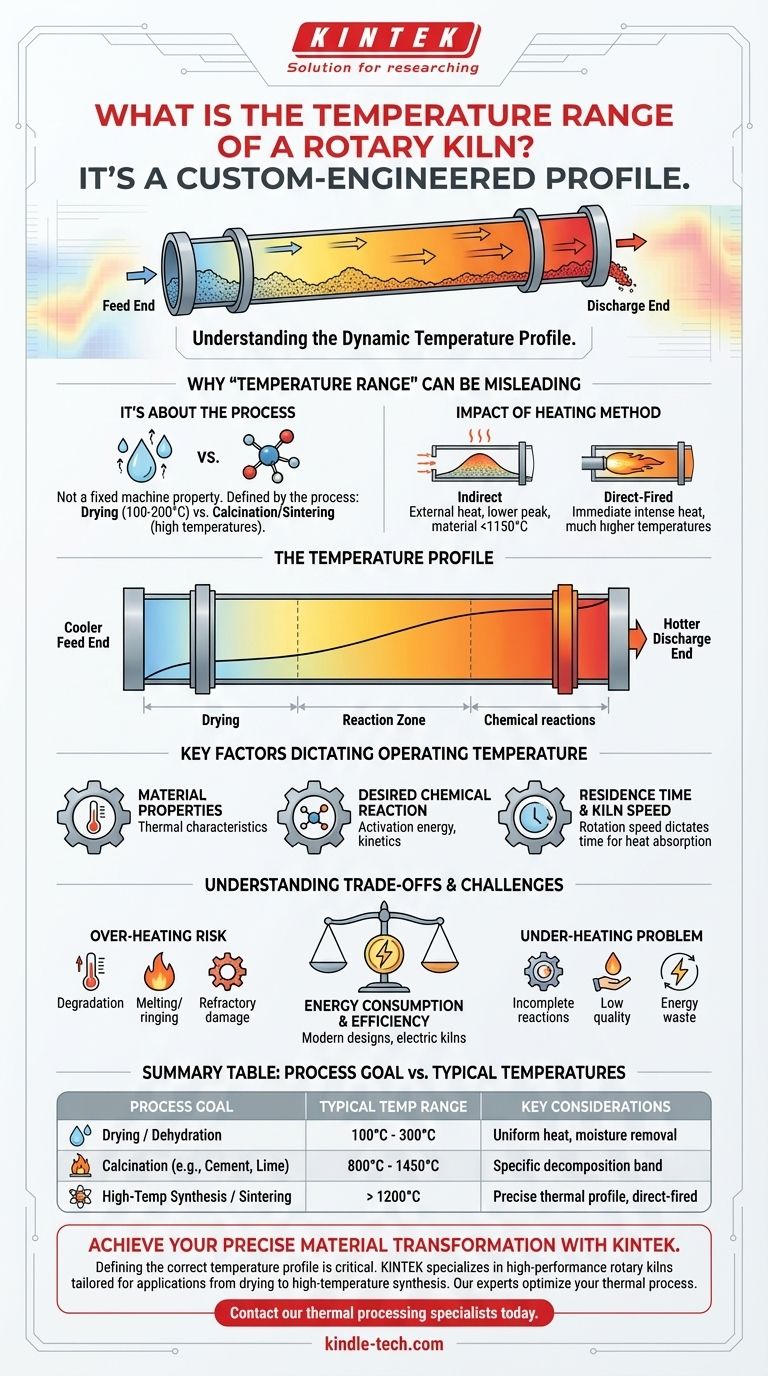

Warum „Temperaturbereich“ irreführend sein kann

Die Betrachtung der Temperatur eines Drehrohrofens als eine einzige Zahl ignoriert sein grundlegendes Konstruktionsprinzip. Die Temperatur ist eine dynamische Variable, die auf die spezifische Aufgabe zugeschnitten ist.

Es geht um den Prozess, nicht um die Maschine

Der Zweck eines Drehrohrofens kann von der einfachen Trocknung bis zur komplexen chemischen Synthese reichen. Jeder Prozess erfordert ein einzigartiges thermisches Profil.

Trocknung oder Feuchtigkeitsentzug können bei relativ niedrigen Temperaturen (z. B. 100–200 °C) erfolgen, während Prozesse wie Kalzinierung oder Sintern extrem hohe Temperaturen erfordern, um chemische Reaktionen auszulösen oder Partikel miteinander zu verschmelzen.

Der Einfluss der Heizmethode

Die Art und Weise, wie Wärme zugeführt wird, wirkt sich dramatisch auf die Betriebstemperatur aus.

Indirekte Drehrohröfen, bei denen das Gehäuse von außen beheizt wird, arbeiten oft mit Materialtemperaturen unter 1150 °C. Die Wärme muss durch die Ofenwand übertragen werden, was die Spitzentemperatur begrenzt.

Direkt befeuerte Öfen, bei denen eine Flamme direkt in den Ofen eingeführt wird und mit dem Material in Kontakt kommt, können viel höhere Temperaturen erreichen, da die Wärmeübertragung unmittelbar und intensiver ist.

Die Bedeutung des Temperaturprofils

Ein Drehrohrofen arbeitet selten bei einer einzigen gleichmäßigen Temperatur. Er ist so konstruiert, dass er entlang seiner Länge ein Temperaturprofil oder einen Gradienten erzeugt.

Das Material tritt an das kühlere Ende ein und bewegt sich allmählich zum heißeren Austragsende. Diese kontrollierte Progression stellt sicher, dass Trocknung, Erhitzung und chemische Reaktionen in der richtigen Reihenfolge und für die angemessene Dauer ablaufen.

Wichtige Faktoren, die die Betriebstemperatur bestimmen

Die endgültige Betriebstemperatur ist das Ergebnis mehrerer miteinander verbundener technischer Entscheidungen, die getroffen werden, um das Ergebnis für ein bestimmtes Material zu optimieren.

Materialeigenschaften

Die thermischen Eigenschaften des Rohmaterials sind die primäre Überlegung. Die Temperatur muss hoch genug sein, um die gewünschte Veränderung zu erreichen, aber niedrig genug, um unerwünschte Nebenwirkungen wie Schmelzen, Zersetzung oder Beschädigung zu vermeiden.

Gewünschte chemische Reaktion

Der Kern vieler Anwendungen von Drehrohröfen ist die Durchführung einer chemischen Reaktion. Diese Reaktionen haben oft eine hohe Aktivierungsenergie und erfordern aus kinetischen oder thermodynamischen Gründen sehr spezifische und hohe Bett-Temperaturen.

Verweilzeit und Ofengeschwindigkeit

Die Geschwindigkeit, mit der sich der Ofen dreht, bestimmt die Verweilzeit – wie lange sich das Material im Inneren aufhält. Eine langsamere Drehung erhöht die Verweilzeit, wodurch das Material bei einer gegebenen Temperatur mehr Wärme aufnehmen kann. Temperatur und Ofengeschwindigkeit werden gemeinsam angepasst, um das gewünschte Ergebnis zu erzielen.

Verständnis der Kompromisse und Herausforderungen

Eine präzise Temperaturkontrolle ist entscheidend für eine stabile Produktion und Produktqualität. Abweichungen vom optimalen Bereich können erhebliche Probleme verursachen.

Das Risiko der Überhitzung

Wenn die Temperatur zu hoch ist, kann dies zu Produktzersetzung, der Bildung unerwünschter Nebenprodukte oder sogar zum Schmelzen führen, was Blockaden („Ringing“) im Ofen verursachen kann. Übermäßige Hitze kann auch die interne Feuerfestauskleidung des Ofens beschädigen, was zu kostspieligen Ausfallzeiten und Reparaturen führt.

Das Problem der Unterhitzung

Unzureichende Temperatur führt zu unvollständigen Reaktionen und einem minderwertigen oder unbrauchbaren Endprodukt. Dies wirkt sich direkt auf die Prozesseffizienz aus, verschwendet Energie und erfordert eine Nachbehandlung des Materials.

Energieverbrauch und Effizienz

Das Erreichen und Aufrechterhalten hoher Temperaturen ist energieintensiv. Es besteht ein ständiger Kompromiss zwischen der für den Prozess benötigten Wärmeenergie und den Betriebskosten. Moderne Konstruktionen, wie elektrische Drehrohröfen, bieten Alternativen zu fossilen Brennstoffen, um die Effizienz zu verbessern und Emissionen zu kontrollieren.

So bestimmen Sie die richtige Temperatur für Ihren Prozess

Die ideale Temperatur wird durch die Chemie Ihres Materials und Ihr Verarbeitungsziel bestimmt. Dies erfordert eine sorgfältige Analyse, beginnend mit Ihrem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf Niedertemperaturtrocknung oder Dehydratisierung liegt: Ihr Ziel ist eine gleichmäßige Wärmeverteilung und eine effiziente Feuchtigkeitsentfernung, oft weit unter 300 °C.

- Wenn Ihr Hauptaugenmerk auf Kalzinierung liegt (z. B. für Zement oder Kalk): Ihr Ziel ist ein spezifischer Hochtemperaturbereich, der erforderlich ist, um die chemische Zersetzungsreaktion einzuleiten und abzuschließen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursynthese oder Sintern liegt: Sie benötigen einen spezialisierten Ofen, wahrscheinlich direkt befeuert, der in der Lage ist, ein präzises thermisches Profil zu erzeugen, das 1200 °C überschreiten kann.

Letztendlich ist die Temperatur des Drehrohrofens eine präzise kontrollierte Variable, die Sie definieren, um die gewünschte Materialumwandlung zu erreichen.

Zusammenfassungstabelle:

| Prozessziel | Typischer Temperaturbereich | Wichtige Überlegungen |

|---|---|---|

| Trocknung / Dehydratisierung | 100 °C - 300 °C | Gleichmäßige Wärmeverteilung, Feuchtigkeitsentzug |

| Kalzinierung (z. B. Zement, Kalk) | 800 °C - 1450 °C | Spezifisches Band für chemische Zersetzung |

| Hochtemperatur-Synthese / Sintern | > 1200 °C | Präzises thermisches Profil, oft direkt befeuert |

Erreichen Sie Ihre präzise Materialumwandlung mit einer kundenspezifischen thermischen Lösung.

Die Definition des korrekten Temperaturprofils ist entscheidend für Ihre Prozesseffizienz und Produktqualität. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Drehrohröfen, die für Anwendungen von der Trocknung bis zur Hochtemperatursynthese maßgeschneidert sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens, um Ihren spezifischen thermischen Prozess zu optimieren.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt