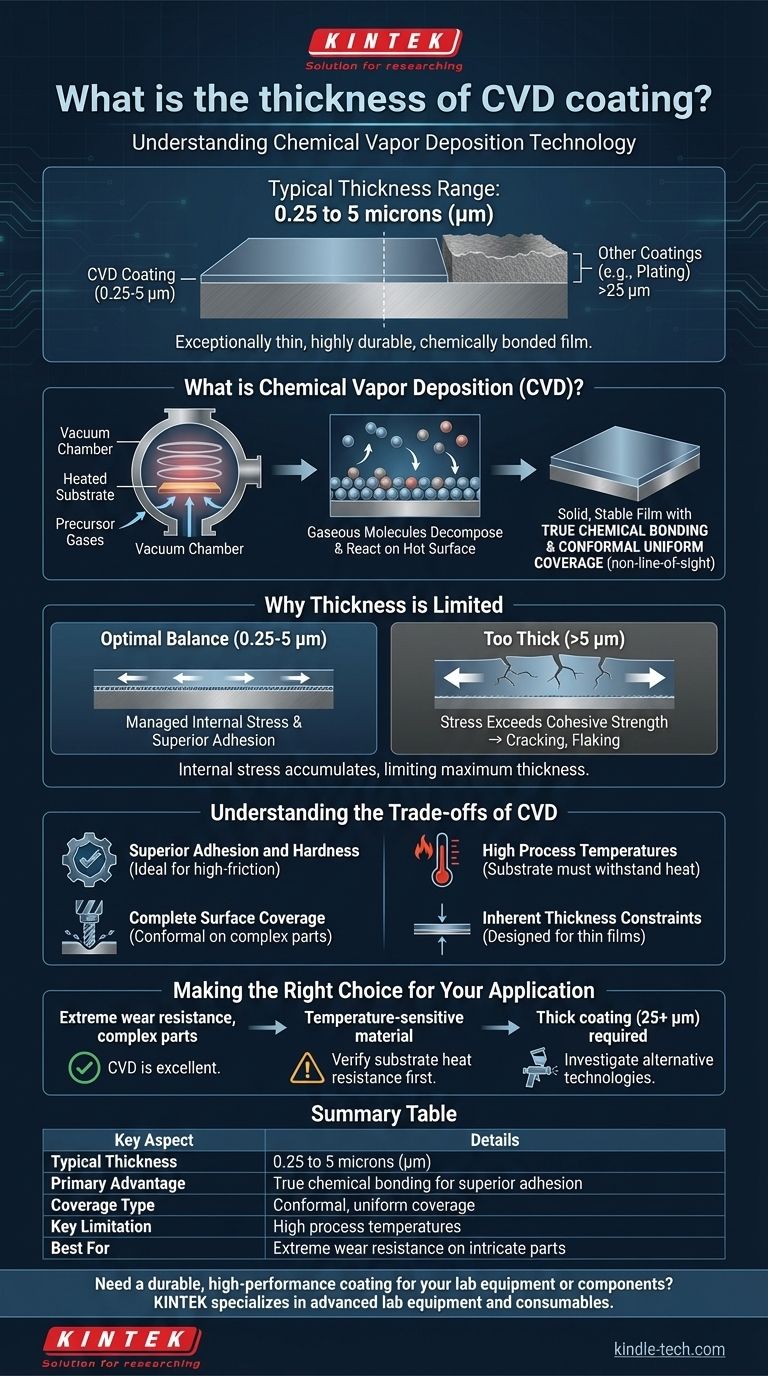

Bei den meisten industriellen Anwendungen liegt die Dicke einer chemischen Gasphasenabscheidung (CVD)-Beschichtung typischerweise zwischen 0,25 und 5 Mikrometern (µm). Dieser Prozess erzeugt einen außergewöhnlich dünnen, aber dennoch hochgradig widerstandsfähigen und verschleißfesten Film. Die Beschichtung wird nicht nur auf die Oberfläche aufgebracht; sie ist auf molekularer Ebene chemisch mit dem Substrat verbunden.

Das Kernprinzip, das es zu verstehen gilt, ist, dass CVD einen ultradünnen Hochleistungsfilm erzeugt, indem es ihn durch eine chemische Reaktion direkt auf einem Teil „wachsen“ lässt. Dieser Prozess führt zu einer überlegenen Haftung, führt aber auch innere Spannungen ein, die die maximale Dicke der Beschichtung von Natur aus begrenzen.

Was ist chemische Gasphasenabscheidung (CVD)?

CVD ist ein hochentwickeltes Beschichtungsverfahren, das gasförmige Moleküle direkt auf der Oberfläche eines Substrats in einen festen Werkstoff umwandelt. Es ist weniger wie Streichen und mehr wie die präzise Steuerung einer chemischen Reaktion, um Atom für Atom eine neue Oberflächenschicht aufzubauen.

Der Kernprozess erklärt

Der Prozess beinhaltet das Platzieren eines Teils oder Substrats unter Vakuum in einer Reaktorkammer. Anschließend werden flüchtige Vorläufergase zugeführt. Wenn die Kammer auf eine bestimmte Reaktionstemperatur erhitzt wird, zersetzen sich diese Gase und reagieren auf dem heißen Substrat, wodurch ein fester, stabiler Film entsteht, der sich mit der Oberfläche verbindet.

Echte chemische Bindung

Im Gegensatz zu vielen anderen Beschichtungsmethoden erzeugt CVD eine echte chemische Bindung zwischen der Beschichtung und dem Substratmaterial. Um beispielsweise eine Titannitrid (TiN)-Beschichtung herzustellen, werden Gase wie Tetrachlortitan (TiCl₄) und Stickstoff (N₂) verwendet, die reagieren, um eine neue, integrierte Schicht zu bilden. Dies führt zu einer außergewöhnlichen Haftung, die mit anderen Methoden nur schwer zu erreichen ist.

Konforme, gleichmäßige Abdeckung

Ein wesentlicher Vorteil von CVD ist seine Nicht-Sichtlinien-Natur. Da die Beschichtung aus einem Gas gebildet wird, das die gesamte Kammer füllt, kann sie einen gleichmäßigen Film auf allen freiliegenden Oberflächen eines Teils abscheiden. Dies umfasst komplexe Geometrien, Sacklöcher, Gewinde und innere Kanäle, die mit Sichtlinienprozessen wie PVD nicht beschichtet werden können.

Warum die Dicke begrenzt ist

Die Dicke einer CVD-Beschichtung ist nicht willkürlich; sie ist eine direkte Folge des Abscheidungsprozesses selbst. Die Schlüsselfaktoren sind das Gleichgewicht zwischen der Abscheidungsgeschwindigkeit und der Steuerung der inneren Spannung.

Das Gleichgewicht zwischen Abscheidung und Spannung

Während der Beschichtungsfilm Schicht für Schicht aufgebaut wird, baut sich innere Spannung im Material auf. Wird die Beschichtung zu dick, kann diese Spannung die Kohäsionsfestigkeit des Materials überschreiten, was zu Rissen, Abblättern oder Delaminierung vom Substrat führt. Der Bereich von 0,25 bis 5 Mikrometern stellt das optimale Gleichgewicht zwischen Leistung und struktureller Integrität dar.

Prozesskontrolle und Wiederholbarkeit

Die endgültige Dicke wird präzise durch die Steuerung von Variablen wie Temperatur, Gasflussraten, Druck und Abscheidungszeit geregelt. Moderne CVD-Prozesse bieten eine ausgezeichnete Wiederholbarkeit und gewährleisten eine konsistente Beschichtungsdicke von Charge zu Charge.

Die Kompromisse von CVD verstehen

Wie jeder fortschrittliche Prozess hat CVD einen ausgeprägten Satz von Vorteilen und Einschränkungen, die ihn für bestimmte Anwendungen geeignet machen.

Vorteil: Überlegene Haftung und Härte

Die chemische Bindung, die während des CVD-Prozesses entsteht, führt zu einer unübertroffenen Haftung. Die resultierenden Beschichtungen sind oft extrem hart und hochgradig beständig gegen Abrieb und Verschleiß, was sie ideal für Schneidwerkzeuge und hochbelastete Komponenten macht.

Vorteil: Vollständige Oberflächenabdeckung

Bei Teilen mit komplizierten oder unregelmäßigen Formen, wie Bohrmeißeln oder Schaftfräsern, ist die Fähigkeit von CVD, eine konforme Beschichtung zu liefern, ein entscheidender Vorteil. Es stellt sicher, dass jede funktionale Oberfläche Schutz erhält.

Einschränkung: Hohe Prozesstemperaturen

CVD ist ein Hochtemperaturprozess. Diese Hitze ist notwendig, um die chemische Reaktion anzutreiben, schränkt jedoch die Arten von Basismaterialien ein, die beschichtet werden können. Das Substrat muss in der Lage sein, der Prozesstemperatur standzuhalten, ohne sich zu verziehen, zu schmelzen oder seine wesentlichen Eigenschaften zu verlieren.

Einschränkung: Inhärente Dickenbeschränkungen

Der Prozess ist im Grunde für die Herstellung von dünnen Filmen konzipiert. Anwendungen, die einen sehr dicken Materialaufbau erfordern (weit über 5 Mikrometer), sind für CVD aufgrund der Einschränkungen durch innere Spannungen nicht gut geeignet.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Beschichtungstechnologie hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit bei komplexen Teilen liegt: CVD ist aufgrund seiner konformen Natur und der überlegenen Haftung seiner chemisch gebundenen, harten Beschichtungen eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen zunächst überprüfen, ob das Substrat den hohen Temperaturen des CVD-Prozesses standhält, ohne beeinträchtigt zu werden.

- Wenn Ihr Hauptaugenmerk eine dicke Beschichtung erfordert (z. B. 25+ Mikrometer): Sie sollten alternative Technologien wie thermisches Spritzen oder Galvanisieren in Betracht ziehen, da CVD im Grunde ein Dünnschichtverfahren ist.

Letztendlich ist das Verständnis, dass die Stärke von CVD in seiner dünnen, chemisch gebundenen Natur liegt, der Schlüssel zur Nutzung seiner einzigartigen Vorteile für die richtigen Anwendungen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Typischer Dickenbereich | 0,25 bis 5 Mikrometer (µm) |

| Hauptvorteil | Echte chemische Bindung für überlegene Haftung |

| Abdeckungsart | Konforme, gleichmäßige Abdeckung bei komplexen Geometrien |

| Wesentliche Einschränkung | Hohe Prozesstemperaturen (Substrat muss Hitze standhalten) |

| Am besten geeignet für | Extreme Verschleißfestigkeit bei komplizierten Teilen |

Benötigen Sie eine langlebige Hochleistungsbeschichtung für Ihre Laborgeräte oder Komponenten?

Die präzisen, ultradünnen Filme, die durch chemische Gasphasenabscheidung (CVD) erzeugt werden, bieten eine unübertroffene Verschleißfestigkeit und gleichmäßige Abdeckung, selbst bei komplexen Teilen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Beschichtungslösungen, die auf Laboranforderungen zugeschnitten sind.

Wir können Ihnen helfen zu bestimmen, ob CVD die richtige Wahl für Ihre Anwendung ist, und so optimale Leistung und Langlebigkeit gewährleisten.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um Ihre spezifischen Anforderungen zu besprechen und die Vorteile zu entdecken, die wir Ihrem Labor bieten können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen