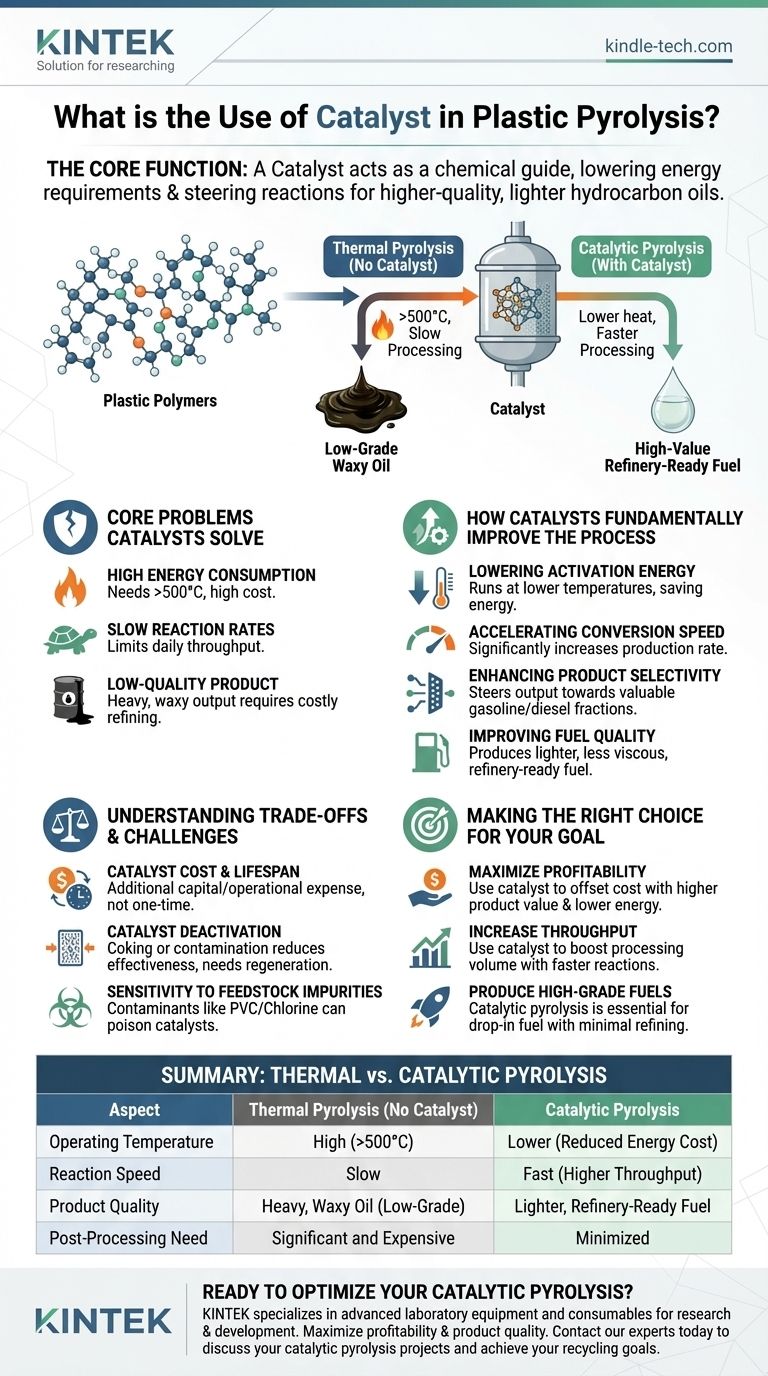

Bei der Kunststoffpyrolyse ist ein Katalysator eine Substanz, die den Prozess effizienter macht und ein Endprodukt von höherer Qualität erzeugt. Er fungiert als chemischer Wegweiser, senkt die zur Aufspaltung von Kunststoffpolymeren erforderliche Energie und lenkt die Reaktionen so, dass wertvollere, leichtere Kohlenwasserstofföle anstelle von schweren, wachsartigen Teeren entstehen.

Der grundlegende Zweck eines Katalysators bei der Kunststoffpyrolyse besteht darin, die zentralen wirtschaftlichen und technischen Herausforderungen des Prozesses zu lösen. Er verwandelt einen langsamen, energieintensiven Vorgang, der minderwertiges Öl produziert, in einen schnelleren, energieeffizienteren Prozess, der einen wertvolleren, raffineriebereiten Kraftstoff liefert.

Die Kernprobleme, die Katalysatoren in der Pyrolyse lösen

Um den Wert eines Katalysators zu verstehen, müssen wir zunächst die Einschränkungen der grundlegenden thermischen Pyrolyse (nur unter Verwendung von Wärme) verstehen. Dieser Prozess steht vor erheblichen Hürden, die seine kommerzielle Rentabilität beeinträchtigen.

Hoher Energieverbrauch

Ohne Katalysator erfordert das Aufbrechen der starken chemischen Bindungen in Kunststoffen wie Polypropylen und Polyethylen extrem hohe Temperaturen, oft über 500 °C. Die Aufrechterhaltung dieser Temperaturen verbraucht eine enorme Menge an Energie, was einen großen Betriebskostenfaktor darstellt.

Langsame Reaktionsgeschwindigkeiten

Die thermische Zersetzung von Kunststoffen ist ein relativ langsamer Prozess. Diese langsame Umwandlungsrate begrenzt die Menge an Kunststoffabfällen, die eine Anlage pro Tag verarbeiten kann, was sich direkt auf den Gesamtdurchsatz und die Rentabilität auswirkt.

Geringe Produktqualität

Die vielleicht größte Herausforderung ist das Ergebnis. Die thermische Pyrolyse erzeugt oft eine schwere, wachsartige und inkonsistente Mischung von Kohlenwasserstoffen. Dieses "Pyrolyseöl" erfordert eine erhebliche und kostspielige sekundäre Raffination (Hydrotreating oder Veredelung), bevor es als Kraftstoff verwendet werden kann.

Wie Katalysatoren den Prozess grundlegend verbessern

Die Einführung eines Katalysators in den Pyrolyse-Reaktor verändert die Chemie des Prozesses grundlegend und begegnet direkt den Herausforderungen reiner thermischer Methoden.

Senkung der Aktivierungsenergie

Ein Katalysator bietet einen alternativen chemischen Weg für die Reaktion – einen, der weniger Energie erfordert. Dies ermöglicht es, den Pyrolyseprozess effektiv bei niedrigeren Temperaturen zu betreiben, wodurch der Energieverbrauch und die Betriebskosten erheblich gesenkt werden.

Beschleunigung der Umwandlungsgeschwindigkeit

Durch die Bereitstellung eines effizienteren Reaktionsweges erhöht ein Katalysator die Geschwindigkeit, mit der Kunststoffpolymere in kleinere Moleküle zerlegt werden, dramatisch. Das bedeutet, dass mehr Kunststoff in kürzerer Zeit in Öl umgewandelt werden kann, was die Gesamtkapazität der Anlage steigert.

Verbesserung der Produktselektivität

Dies ist die wichtigste Funktion. Katalysatoren, wie Zeolithe, haben spezifische Strukturen, die lange Kohlenwasserstoffketten selektiv "cracken" können, um die gewünschten Längen zu erzielen. Dies ermöglicht es den Betreibern, die chemische Ausbeute auf die wertvollsten Fraktionen, wie die in Benzin oder Diesel enthaltenen Moleküle, zu lenken.

Verbesserung der Kraftstoffqualität

Als direkte Folge der erhöhten Selektivität ist das Endöl von deutlich höherer Qualität. Es ist eine leichtere, weniger viskose Flüssigkeit mit einer chemischen Zusammensetzung, die der von konventionellen Kraftstoffen ähnlicher ist. Dies reduziert den Bedarf an kostspieliger Nachbearbeitung und Veredelung erheblich.

Verständnis der Kompromisse und Herausforderungen

Obwohl die katalytische Pyrolyse eine überlegene Technologie ist, ist es wichtig, sich ihrer betrieblichen Komplexität bewusst zu sein. Eine objektive Bewertung erfordert die Anerkennung der damit verbundenen Herausforderungen.

Katalysatorkosten und Lebensdauer

Katalysatoren, insbesondere spezialisierte, stellen zusätzliche Kapital- und Betriebskosten dar. Sie sind keine einmalige Anschaffung.

Katalysatordeaktivierung

Mit der Zeit kann die Oberfläche des Katalysators durch Kohlenstoffablagerungen (ein Prozess, der als "Verkokung" bekannt ist) oder durch Verunreinigungen im Kunststoffabfall blockiert werden. Diese Deaktivierung verringert seine Wirksamkeit und erfordert eine regelmäßige Regeneration oder einen vollständigen Austausch.

Empfindlichkeit gegenüber Verunreinigungen im Ausgangsmaterial

Die Leistung eines Katalysators kann durch Verunreinigungen, die häufig in Post-Consumer-Kunststoffabfällen vorkommen, stark beeinträchtigt werden. Chlor aus PVC-Kunststoff kann beispielsweise viele Arten von Katalysatoren dauerhaft vergiften und sie unbrauchbar machen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Katalysator zu verwenden – und welchen – hängt ausschließlich von den technischen und wirtschaftlichen Zielen des Betriebs ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rentabilität liegt: Ein Katalysator ist unerlässlich, da er die Energiekosten senkt und den Marktwert Ihres Endprodukts erhöht, wodurch seine eigenen Kosten ausgeglichen werden.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Verarbeitungsdurchsatzes liegt: Die durch einen Katalysator ermöglichten beschleunigten Reaktionsgeschwindigkeiten sind der direkteste Weg, das Volumen an Kunststoffabfällen zu erhöhen, das Ihre Anlage verarbeiten kann.

- Wenn Ihr Hauptaugenmerk auf der direkten Produktion hochwertiger Kraftstoffe liegt: Die katalytische Pyrolyse ist der einzig gangbare Weg, um einen Drop-in-Kraftstoff zu erzeugen, der nur minimale sekundäre Raffination erfordert.

Letztendlich ist der Katalysator die Schlüsseltechnologie, die die Kunststoffpyrolyse von einer einfachen Zersetzungsmethode zu einem hochentwickelten chemischen Recyclingprozess erhebt.

Zusammenfassungstabelle:

| Aspekt | Thermische Pyrolyse (ohne Katalysator) | Katalytische Pyrolyse |

|---|---|---|

| Betriebstemperatur | Hoch (>500°C) | Niedriger (reduzierte Energiekosten) |

| Reaktionsgeschwindigkeit | Langsam | Schnell (höherer Durchsatz) |

| Produktqualität | Schweres, wachsartiges Öl (geringe Qualität) | Leichterer, raffineriebereiter Kraftstoff |

| Bedarf an Nachbearbeitung | Erheblich und teuer | Minimiert |

Bereit, Ihre Kunststoffabfälle effizient in hochwertigen Kraftstoff umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Unsere Lösungen helfen Ihnen, die Katalysatorleistung und Prozessparameter zu optimieren, um Rentabilität und Produktqualität zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre katalytischen Pyrolyseprojekte unterstützen und Ihnen helfen können, Ihre Recyclingziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrochemische Quarz-Elektrolysezelle für elektrochemische Experimente

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Bedingungen für Kalzinierungsreaktionen? Beherrschung der Temperatur- und Atmosphärenkontrolle

- Was ist konventionelle Pyrolyse? Ein Leitfaden zur langsamen Pyrolyse für die Biochar-Produktion

- Was sind die wesentlichen Merkmale des Schnellpyrolyseprozesses? Bioöl-Ausbeute aus Biomasse maximieren

- Was sind die Heizquellen für die Pyrolyse? Direkte vs. indirekte Methoden für optimalen Produktertrag

- Was ist die Pyrolysemethode für Biokohle? Langsame Pyrolyse für überlegene Kohlenstoffbindung

- Ist Pyrolyse einfach nur Verbrennen? Die entscheidenden Unterschiede bei thermischen Prozessen entschlüsseln

- Was ist die Wärmequelle in einem Drehrohrofen? Die Geheimnisse der effizienten thermischen Verarbeitung lüften

- Wie viel CO2 wird bei der Kalzinierung freigesetzt? Der unvermeidbare Massenverlust von 44 % aus Kalkstein