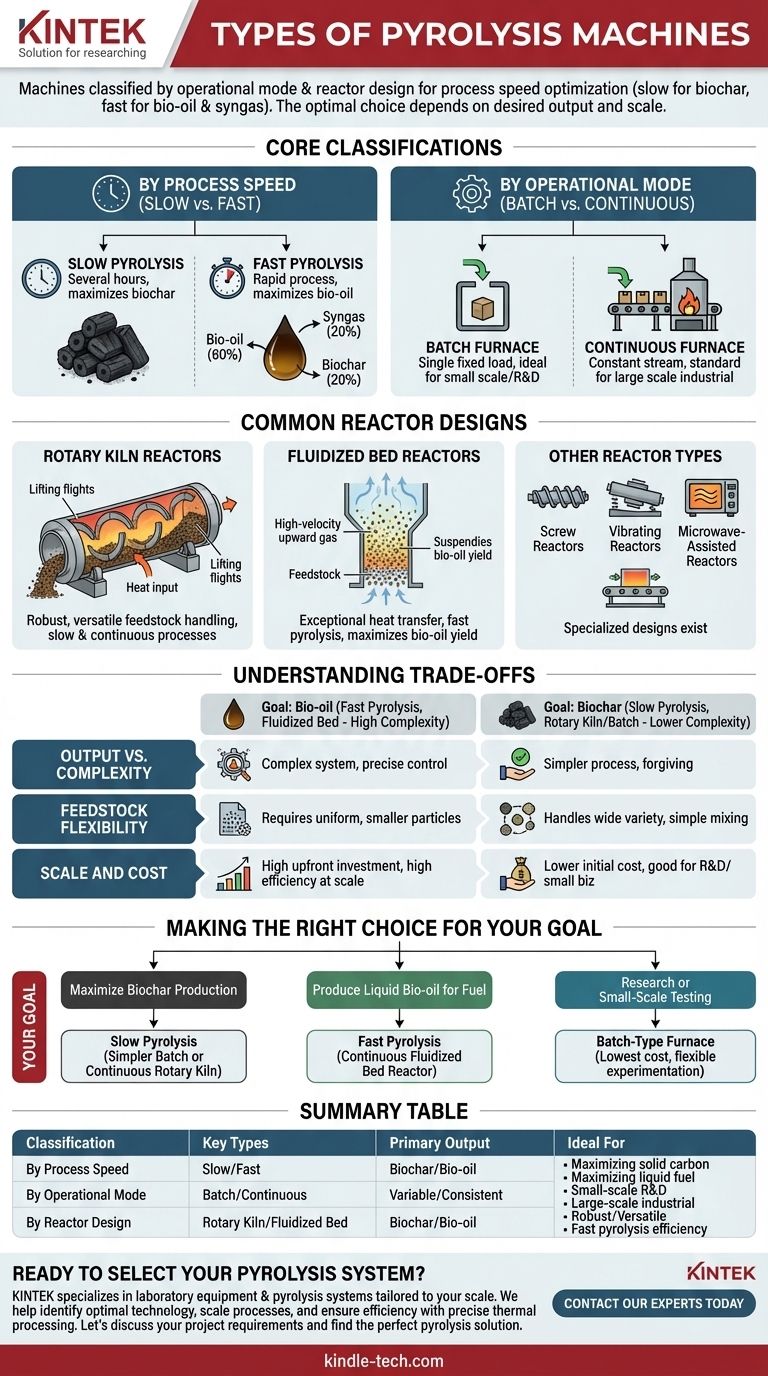

Die Haupttypen von Pyrolyseanlagen werden nach ihrem Betriebsmodus (Batch oder kontinuierlich) und ihrem Reaktordesign kategorisiert, wobei die gebräuchlichsten Drehrohrofen und Wirbelschichtreaktoren sind. Die Wahl der Maschine wird durch die Prozessgeschwindigkeit bestimmt – langsame Pyrolyse zur Herstellung von Biokohle oder schnelle Pyrolyse zur Herstellung von Bioöl und Synthesegas.

Das Kernprinzip, das es zu verstehen gilt, ist, dass es nicht die eine „beste“ Pyrolyseanlage gibt. Die optimale Wahl ist immer eine Funktion Ihres gewünschten Ergebnisses (Bioöl, Biokohle oder Gas) und Ihres Betriebsmaßstabs (kleine Batch-Tests vs. großtechnische industrielle Verarbeitung).

Zwei Kernklassifizierungen: Prozess vs. Betrieb

Um die Hardware zu verstehen, müssen Sie zunächst die beiden grundlegenden Arten verstehen, wie Pyrolysesysteme definiert werden: nach der Geschwindigkeit des chemischen Prozesses und der Art der Materialhandhabung.

Nach Prozessgeschwindigkeit (Langsam vs. Schnell)

Die Dauer des Erwärmungsprozesses verändert das Endprodukt grundlegend.

Die langsame Pyrolyse dauert mehrere Stunden. Diese verlängerte Erhitzungszeit maximiert die Produktion von Biokohle, einem stabilen, kohlenstoffreichen Feststoff, der Holzkohle ähnelt.

Die schnelle Pyrolyse, die gängigere industrielle Methode, ist in Sekunden abgeschlossen. Dieser schnelle Prozess ist darauf ausgelegt, die Ausbeute an flüssigem Bioöl (etwa 60 %) bei geringeren Mengen an Biokohle (20 %) und Synthesegas (20 %) als Nebenprodukte zu maximieren.

Nach Betriebsmodus (Batch vs. Kontinuierlich)

Diese Klassifizierung bezieht sich darauf, wie der Rohstoff oder Einsatzstoff in das System eingespeist wird.

Ein Batch-Ofen verarbeitet jeweils eine einzelne, feste Ladung Material. Diese Methode ist ideal für Kleinanwendungen, Labore oder Situationen mit inkonsistenter Rohstoffzufuhr.

Ein kontinuierlicher Ofen wird mit einem konstanten Materialstrom beschickt und läuft ohne Unterbrechung. Dies ist der Standard für größere, industrielle Anwendungen, bei denen Effizienz und konstante Leistung entscheidend sind.

Gängige Pyrolyse-Reaktorkonstruktionen

Der Reaktor ist das Herzstück der Maschine, in dem die Erhitzung stattfindet. Die Konstruktion bestimmt, wie die Wärme auf das Einsatzmaterial übertragen wird, was sich auf die Effizienz und das Endprodukt auswirkt.

Drehrohrofenreaktoren

Ein Drehrohrofen ist ein großes, rotierendes zylindrisches Gefäß. Während sich der Zylinder dreht, wird das Einsatzmaterial gewälzt und gemischt, wodurch sichergestellt wird, dass das gesamte Material gleichmäßig erhitzt wird. Dieses robuste Design eignet sich sowohl für langsame als auch für kontinuierliche Prozesse.

Wirbelschichtreaktoren

Diese fortschrittlichen Reaktoren verwenden einen Hochgeschwindigkeitsstrom heißer Gase (wie Stickstoff oder recyceltes Synthesegas) von unten, um die Partikel des Einsatzmaterials aufzuschwemmen und zu mischen, wodurch sie sich wie eine Flüssigkeit verhalten.

Diese „Fluidisierung“ erzeugt einen außergewöhnlichen Wärmeübergang und macht diese Reaktoren zur bevorzugten Wahl für die schnelle Pyrolyse, bei der eine schnelle, gleichmäßige Erwärmung für die Maximierung der Bioöl-Ausbeute unerlässlich ist.

Andere Reaktortypen

Obwohl seltener, gibt es andere spezialisierte Designs. Dazu gehören Schneckenreaktoren (Förderschnecken), die Material durch eine beheizte Kammer transportieren, Vibrationsreaktoren und sogar mikrowellenunterstützte Reaktoren, die Mikrowellenenergie zur Erwärmung nutzen.

Die Abwägungen verstehen

Die Wahl einer Pyrolysetechnologie erfordert ein Gleichgewicht zwischen Komplexität, Kosten und Ergebnis. Jedes Design bringt inhärente Vor- und Nachteile mit sich.

Ergebnis vs. Komplexität

Wenn Ihr Ziel Bioöl ist, benötigen Sie eine schnelle Pyrolyse, die typischerweise ein komplexeres und präziser gesteuertes System wie einen Wirbelschichtreaktor erfordert. Wenn Ihr Ziel Biokohle ist, ist ein einfacherer und fehlerverzeihender Prozess der langsamen Pyrolyse in einem Drehrohrofen oder Batch-Ofen oft ausreichend.

Flexibilität des Einsatzmaterials

Drehrohrofen sind aufgrund ihrer einfachen mechanischen Mischung im Allgemeinen robust und können eine Vielzahl von Einsatzmaterialgrößen und -typen verarbeiten. Wirbelschichtreaktoren erfordern einheitlichere, kleinere Partikelgrößen, um eine ordnungsgemäße Fluidisierung zu gewährleisten.

Maßstab und Kosten

Batch-Systeme haben geringere anfängliche Kapitalkosten, was sie für Forschung oder kleine Unternehmen zugänglich macht. Kontinuierliche Systeme bieten jedoch trotz ihrer hohen Anfangsinvestition eine überlegene Effizienz und geringere Betriebskosten pro Einheit im industriellen Maßstab.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt die richtige Technologie. Nutzen Sie diese Punkte als Leitfaden, um den Maschinentyp auf Ihr beabsichtigtes Ergebnis abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Ein langsamer Pyrolyseprozess mit einem einfacheren Batch-Ofen oder einem kontinuierlichen Drehrohrofen ist Ihr direktester Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bioöl als Brennstoff liegt: Sie benötigen einen schnellen Pyrolyseprozess, der am besten mit einem kontinuierlichen Wirbelschichtreaktor erreicht wird.

- Wenn Sie sich in der Forschungs- oder Kleinversuchsphase befinden: Ein Batch-Ofen bietet die niedrigsten Einstiegskosten und die Flexibilität, mit verschiedenen Einsatzmaterialien und Parametern zu experimentieren.

Letztendlich geht es bei der Auswahl der richtigen Pyrolyseanlage darum, die Technik an Ihre spezifischen wirtschaftlichen und ökologischen Ziele anzupassen.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Hauptprodukt | Ideal für |

|---|---|---|---|

| Nach Prozessgeschwindigkeit | Langsame Pyrolyse | Biokohle | Maximierung der Produktion von festem Kohlenstoff |

| Schnelle Pyrolyse | Bioöl (60 %) | Maximierung der Ausbeute an flüssigem Brennstoff | |

| Nach Betriebsmodus | Batch-Ofen | Variabel (pro Charge) | Kleinmaßstab, F&E, inkonsistentes Einsatzmaterial |

| Kontinuierlicher Ofen | Konstanter Strom | Großtechnische, industrielle Verarbeitung | |

| Nach Reaktordesign | Drehrohrofen | Biokohle / Bioöl | Robuste, vielseitige Handhabung des Einsatzmaterials |

| Wirbelschicht | Bioöl | Schnelle Pyrolyse, hohe Effizienz |

Bereit, Ihr Pyrolysesystem auszuwählen?

Die Wahl der richtigen Pyrolyseanlage ist entscheidend für das Erreichen Ihrer spezifischen Ergebnisziele, sei es Bioöl, Biokohle oder Synthesegas. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich Pyrolysesystemen, die auf Ihren Forschungs- oder Produktionsmaßstab zugeschnitten sind.

Wir können Ihnen helfen:

- Die optimale Technologie (Batch, kontinuierlich, Drehrohrofen, Wirbelschicht) für Ihr Einsatzmaterial und Ihre Zielprodukte zu identifizieren.

- Ihren Prozess zu skalieren von F&E bis hin zu Pilot- oder Vollproduktion.

- Effizienz und Zuverlässigkeit sicherzustellen mit Geräten, die für präzise thermische Prozesse ausgelegt sind.

Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte Pyrolyselösung für Sie finden.

Kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Welche Chemikalien werden bei der Wärmebehandlung verwendet? Meistern Sie den Abschreckprozess für optimale Metalleigenschaften

- Was sind die Komponenten des Sinterns? Meistern Sie den 4-Schritte-Prozess für stärkere Materialien

- Was ist die Funktion eines Konstanttemperatur-Orbital-Schüttlers in der Biosynthese? Optimierung von Zirkoniumdioxid-Nanopartikeln

- Wie trägt ein Labor-Elektrotrockenschrank zur Bildung der Anfangsbeschichtung bei? Expertenmeinungen

- Was ist die Hochtemperaturvariante von Quarz? Entschlüsseln Sie die Geheimnisse von Beta-Quarz & Schmelzquarz

- Was sind 3 Nachteile der Verwendung von Biomasse als Brennstoff? Wichtige Herausforderungen für Ihre Energiestrategie

- Was ist die Bedeutung der Zugabe von Polypropylencarbonat (PPC) als Bindemittel? Verbesserung der strukturellen Integrität von Nickel-Aluminiumoxid

- Wie reduzieren Aluminiumoxid oder Yttriumoxid die Sintertemperatur von Siliziumkarbid? Erklärung der effizienten Sinterung in flüssiger Phase